14-Tage 4-Layer PCBA Unser Versprechen

Schneller & Professionelle schlüsselfertige PCB-Montage Dienstleistungen

Sofortiges Angebot anfordern

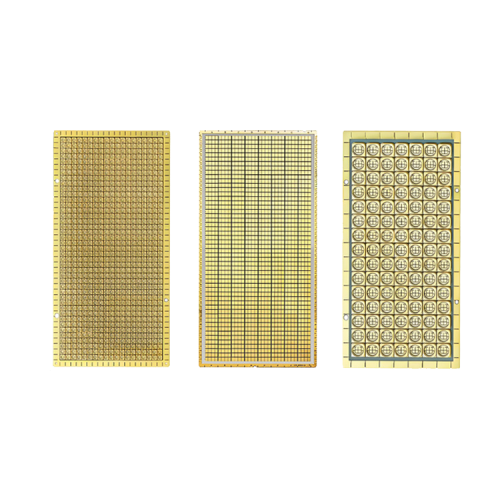

Dienstleistungen für die Herstellung von keramischen PCB

Leistungsstarke Leiterplatten, die keramische Substrate mit hervorragender Wärmeleitfähigkeit, Temperaturbeständigkeit und Hochfrequenzeigenschaften verwenden.

✓ Materialien

- Nano-Keramik-Pulver

- Hochpräzise Leitpaste

✓ Prozess

- Laser processing (50μm micro-holes)

- Precision printing (50μm line width)

- Kontrolliertes Sintern (mehrstufige Temperaturregelung)

✓ Oberfläche

- Selektive Elektroplattierung

- ENEPIG-Behandlung

✓ Qualitätskontrolle

- Prozessprüfung (AOI, Röntgen)

- Endkontrolle des Produkts (Temperaturschock, Biegefestigkeit)

- Spezielle Prüfung (Oberflächenrauhigkeit, Wärmeleitfähigkeit)

Warum keramische Leiterplatten wählen?

Hochleistungssubstrate für anspruchsvolle elektronische Anwendungen

Hochtemperaturbeständigkeit

Hält extremer Hitze stand (ideal für Leistungselektronik/Automotive)

Hervorragende Wärmeleitfähigkeit

AlN-Keramik: 170-230 W/mK (im Vergleich zu 1 W/mK bei Standard-PCBs)

Chemisch/korrosionsbeständig

Widersteht aggressiven Chemikalien (wichtig für Luft- und Raumfahrt/medizinische Anwendungen)

Eingebaute Isolierung

Keine zusätzlichen Schichten erforderlich; sicherer für den Einsatz unter Hochspannung

Festigkeit der Metallverklebung

Starke Cu/Ti-Haftung mit angepasster Wärmeausdehnung

Langlebig & Hochfrequenz-bereit

Hohe Härte + geringer dielektrischer Verlust (perfekt für RF/Mikrowellen)

Elektrische Sicherheit

Hohe Durchbruchspannung verhindert Leckagen

Keramische PCB-Typen & Materialien

Moderne Keramiksubstrate für spezielle Leistungsanforderungen

| Material | Dielektrizitätskonstante | Wärmeleitfähigkeit (W/mK) | Thermal Expansion (CTE × 10⁻⁶/°C) | Reinheit | Typische Anwendungen |

|---|---|---|---|---|---|

| Alumina (Al₂O₃) | 22-30 | 6.0-8.0 | 7.0-8.0 | 92%-99% | LEDs, Leistungselektronik, Sensoren, Automotive |

| Aluminiumnitrid (AlN) | 8.5-10 | 170-200 | 4.0-5.0 | 99% | Leistungs-LEDs, Hochleistungsmodule, Halbleiter-Bonding |

| Silicon Nitride (Si₃N₄) | 7-9 | 80 | 3.0-4.0 | Hohe Reinheit | Automobilelektronik, Luft- und Raumfahrt, RF-Anwendungen |

| Siliziumkarbid (SiC) | 40-42 | 120-150 | 4.0-5.0 | Hohe Reinheit | Hochtemperaturelektronik, Laser, Raumfahrtsysteme |

| Beryllium-Oxid (BeO) | 6.5-7.5 | 200-300 | 7.0-8.0 | Hohe Reinheit | RF-Verstärker, Raumfahrt- und Militäranwendungen |

| LTCC | 5.0-15.0 | 2-5 | 6.0-7.0 | Variiert | RF-Geräte, medizinische Implantate, Sensoren, Kraftfahrzeuge |

| Hybrid-Keramik | Variiert | Variiert | Variiert | Variiert | Automobil, Industrie, Kommunikationssysteme |

Wichtigste Auswahlkriterien:

- Wärmemanagement: AlN und BeO bieten höchste Leitfähigkeit

- Hochfrequenz: Low dielectric materials (AlN, Si₃N₄) preferred

- Mechanische Festigkeit: Si₃N₄ provides exceptional durability

- Kosteneffizienz: Al₂O₃ balances performance and cost

Herstellungsverfahren für keramische Leiterplatten

Leistungsstarke Leiterplatten für anspruchsvolle Anwendungen. Kontakt US

Vorbereitung des Substrats

- High-speed dispersion mixing of Al₂O₃ powder and PVB adhesive (3-5 wt%)

- Herstellung von grünem Keramikband durch Gussextrusion oder Trockenpressen

Musterung

- Siebdruck: Drucken von Schaltkreismustern mit leitfähiger Paste

- Laserbearbeitung:Hochpräzises direktes Ätzen

Laminiert

- Mehrere Schichten aus Rohporzellan ausgerichtet und gestapelt

- Wenden Sie Hitze und Druck an, um sie vorübergehend miteinander zu verbinden.

Sintern

- High-temperature sintering at 1500-1600°C

- Bindemittelentfernung & Verdichtung

Oberflächenbehandlung

- Chemisch Nickel/Gold-Beschichtung (ENIG)

- Galvanische Behandlung von dicken Metallschichten

Nachbearbeitung

- Laser-/mechanisches Bohren

- Präzisionsschneiden

- Röntgenprüfung/elektrische Prüfung

FAQ

Welche Zertifizierungen haben die PCB-Fabriken?

Alle unsere Produkte sind IPC-zertifiziert und verfügen über die Zertifikate ISO 14001, ISO 9001, CE, ROHS, usw. Unsere Produkte finden breite Anwendung in den Bereichen Kommunikation, medizinische Geräte, industrielle Steuerung, Stromversorgung, Unterhaltungselektronik, Luft- und Raumfahrt, Automobilindustrie und anderen Bereichen.

How many layers is a Ceramic PCB?

Je nach Bedarf kann unser Werk keramische Leiterplatten in verschiedenen Verfahren herstellen. Wir können herkömmliche Verfahren mit einer Lagenzahl von 2 bis 8 Lagen anwenden, wobei wir mit der LTCC-Technologie (Low Temperature Co-fired Ceramic) und der HTCC-Technologie (High Temperature Co-fired Ceramic) eine Lagenzahl von 10-20 Lagen oder sogar mehr erreichen. In der konkreten Anwendung wählen wir je nach Kunde, Art des erforderlichen Verfahrens und Bedarf.

Häufig verwendete Verfahren für keramische Leiterplatten

Das Dickschichtverfahren für keramische Leiterplatten ist eine fortschrittliche Technologie zur Herstellung von Leiterplatten mit den Vorteilen einer einfachen mehrschichtigen Verdrahtung, geringen Kosten, hoher Temperaturbeständigkeit, Korrosionsbeständigkeit, guter mechanischer Festigkeit usw., die in den Bereichen Elektronik, Kommunikation, Luft- und Raumfahrt usw. weit verbreitet ist.

Ist es möglich, eine Keramik-Leiterplatte nur mit einem Bild und ohne Gerber-Datei herzustellen?

Wir können nicht ohne Gerber-Datei produzieren, wir produzieren auf der Grundlage von Gerber. Oder wenn Sie irgendwelche Proben haben, können wir auch auf der Grundlage der Proben klonen, wenn ja, können wir 3-5 Proben zu unserem Unternehmen senden, und dann den Preis der Herstellung von Proben für Sie zu bewerten.

Wie lange ist Ihre Lieferzeit?

Die schnellste Lieferfrist, die wir unterstützen können, beträgt 12 Stunden. 1 Stunde für ein schnelles Angebot. 4 Stunden für eine schnelle Konstruktion. Dies hängt von Ihren Produktanforderungen und der Menge ab. Außerdem wird die Vorlaufzeit in Ihrem Angebot berücksichtigt.

Wo werden Ihre Leiterplatten hergestellt?

Als globaler PCB-Hersteller befinden sich unsere Fabriken in Guangzhou, China und Shenzhen, China, und nutzen die Stärken jeder Region, um Sie optimal zu bedienen.

Wenn Sie weitere Fragen oder Fragen zur Herstellung von Keramik-Leiterplatten haben, wenden Sie sich bitte an Kontaktieren Sie uns.

Warum Topfast wählen?

Topfast verfügt über mehr als 10 Jahre Erfahrung in der Leiterplattenindustrie und umfangreiche Kenntnisse in der Herstellung und Montage verschiedener Arten von Leiterplatten. In jeder Phase des Prozesses führen wir verschiedene Tests und Inspektionen durch, um die Qualität streng zu kontrollieren und die Zuverlässigkeit der Produkte zu gewährleisten. Alle Produkte entsprechen den IPC-Normen und haben die UL-, ROHS- und ISO9001-Zertifizierung erhalten. Wir gehen vorrangig auf die Bedürfnisse unserer Kunden ein und bieten verschiedene Anpassungsdienste an, um eine für beide Seiten vorteilhafte Zusammenarbeit zu gewährleisten, die Kosten zu minimieren und die Produktionseffizienz zu maximieren.