In der heutigen, sich schnell entwickelnden Welt der elektronischen Produkte ist die Oberflächenmontagetechnik (SMT) zu einem unverzichtbaren Verfahren in der Elektronikfertigung geworden. Von den Smartphones in unseren Hosentaschen bis hin zu den intelligenten Geräten in unseren Haushalten - fast alle modernen elektronischen Geräte basieren auf dieser revolutionären Technologie. Warum also hat SMT die Landschaft der Elektronikfertigung in nur wenigen Jahrzehnten völlig verändert? Welche unvergleichlichen Vorteile bietet sie im Vergleich zur traditionellen Through-Hole-Technologie (THT)?

Inhaltsübersicht

Ein revolutionärer Durchbruch bei der Raumfahrt-Effizienz

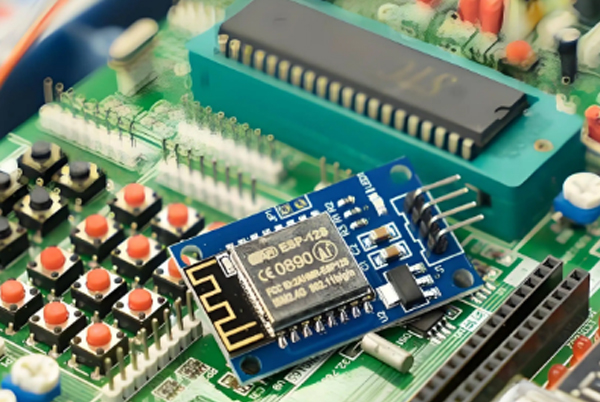

Consider the difference between the first “brick” mobile phones and today’s ultra-slim smartphones—this dramatic size reduction is largely due to SMT. Traditional Through-Hole Technology (THT) requires component leads to pass through drilled holes in the circuit board and be soldered on the opposite side. This approach not only consumes valuable board space but also limits component placement density.

SMT, on the other hand, is entirely different—components are mounted directly onto the PCB surface without drilling. This design offers three key spatial advantages:

- Signifikant kleinere Komponentengröße: SMT components are typically 1/4 to 1/10 the size of through-hole components. For example, a standard 0402 resistor measures just 1.0×0.5mm.

- Beidseitige Platzierung: Die Komponenten können auf beiden Seiten der Leiterplatte montiert werden, was die Designflexibilität verdoppelt.

- Dünnere Endprodukte: Ohne in die Platte eindringende Leitungen wird die Produktdicke drastisch reduziert.

Beispiel aus der Praxis: A leading smartwatch manufacturer adopted SMT and reduced its mainboard size by 70% and thickness by 60%, freeing up critical space for larger batteries and additional sensors—directly improving battery life and functionality.

Kosteneffizienz

SMT bietet Kostenvorteile nicht nur in der Fertigung, sondern über den gesamten Produktlebenszyklus hinweg:

Senkung der Produktionskosten:

- Materialeinsparungen: Kleinere Bauteile verbrauchen weniger Rohstoffe.

- Arbeitsreduzierung: Automatisierte Anlagen verringern die Abhängigkeit von Facharbeitern.

- Effizienzgewinne: Moderne Bestückungsautomaten können Zehntausende von Bauteilen pro Stunde präzise positionieren.

Qualität Kostenoptimierung:

- ~40% weniger Lötfehler.

- Deutlich niedrigere Nachbearbeitungsraten.

- Deutlich verbesserte Konsistenz.

Marktkostenvorteile:

- Geringere Größe reduziert Versand- und Lagerkosten.

- Leichte Produkte senken die Logistikkosten.

- Kompakte Designs verbessern die Verpackungseffizienz.

Industry data shows that fully adopting SMT can reduce total manufacturing costs by 35–55%, a crucial factor in today’s low-margin consumer electronics market.

Ein Sprung nach vorn in Sachen Leistung und Verlässlichkeit

Contrary to some conservative views, SMT doesn’t sacrifice performance—it enhances product quality in multiple ways:

Verbesserte elektrische Leistung:

- Kürzere Verbindungen verringern die Signalabschwächung.

- Geringere parasitäre Induktivität und Kapazität.

- Deutlich bessere Hochfrequenzeigenschaften.

Verbesserte mechanische Verlässlichkeit:

- Flache Bauformen halten Vibrationen besser stand.

- Kein Risiko von Bleibruch.

- Besser geeignet für raue Umgebungen.

Optimiertes Wärmemanagement:

- Die größere Kontaktfläche zwischen den Komponenten und der Leiterplatte verbessert die Wärmeableitung.

- Ermöglicht eine gleichmäßigere Wärmeverteilung.

- Reduziert das Risiko einer lokalen Überhitzung.

Ein Anbieter von Automobilelektronik berichtete, dass nach der Umstellung auf SMT die Ausfallraten bei Vibrationstests um 45 % gesunken sind und sich die Hochtemperaturstabilität um 30 % verbessert hat.

Dramatische Verbesserung der Produktionseffizienz

SMT’s automation capabilities have revolutionized manufacturing speed and scale:

- Parallele Verarbeitung: Hunderte von Bauteilen können gleichzeitig platziert werden, während THT eine sequentielle Bestückung erfordert.

- Schnelle Umstellungen: Verkürzung der Produktwechselzeiten um über 80 %.

- Höhere Rendite: Die Automatisierung minimiert menschliche Fehler und erhöht die Erfolgsquote beim ersten Durchlauf auf über 98 %.

- Skalierbarkeit: Die Produktionskapazität kann je nach Bedarf flexibel angepasst werden.

Designflexibilität und Innovationspotenzial

SMT gibt den Ingenieuren eine nie dagewesene Gestaltungsfreiheit:

- High-Density-Integration: Mehr Funktionalität auf begrenztem Raum.

- Gemischte Technologie: Koexistenz mit durchkontaktierten Bauteilen auf der gleichen Platine.

- Fortschrittliche Verpackung: Unterstützt BGA, QFN und andere hochmoderne Gehäuse.

- Schnelle Iteration: Verkürzung der Prototyping-Zyklen um 60 %+.

This flexibility is ideal for today’s fast-changing market demands, helping companies quickly turn innovative ideas into real products.

Vorteile für Umwelt und Nachhaltigkeit

In einer Zeit, in der Nachhaltigkeit weltweit im Mittelpunkt steht, bietet SMT auch umweltfreundliche Vorteile:

- Materialeinsparungen: ~40% weniger Materialverbrauch.

- Energie-Effizienz30 %+ geringerer Energieverbrauch im Vergleich zu THT.

- Bleifrei-Prozesse: Konform mit RoHS und anderen Vorschriften.

- Abfallreduzierung: 50 %+ weniger Produktionsabfälle.

Praktische Fragen und Antworten: Die wichtigsten SMT-Herausforderungen und Lösungen

F1: Ist SMT für die Kleinserienfertigung geeignet?

AWährend sie traditionell als reine Massenproduktion angesehen wurden, haben moderne Rapid-Prototyping- und Kleinserien-SMT-Dienstleistungen dies geändert. Die Strategien umfassen:

- Verwendung von Universalschablonen.

- Optimierung der Komponentenauswahl (Vermeidung von ultrakleinen Gehäusen).

- Implementierung von Panelentwürfen.

Selbst Bestellungen von 10 Stück oder weniger können jetzt kostengünstig sein.

F2: Wie kann man verhindern, dass sich Bauteile nach dem SMT-Löten verschieben?

A: Das Verschieben wird oft durch zu flüssige Lötpaste verursacht. Lösungen:

- Optimierung des Reflow-Profils (Verkürzung der Zeit über dem Liquidus).

- Verwenden Sie Lötpaste mit höherer Viskosität.

- Passen Sie das Design des Pads für eine bessere Selbstausrichtung an.

- Bei großen Bauteilen Klebstoff auftragen.

Q3: What are SMT’s special PCB design requirements?

A: Erfolgreiche SMT-Designs müssen berücksichtigen:

- Pad-zu-Bauteil-Größenanpassung.

- Angemessene Abstände zwischen den Bauteilen (insbesondere in dichten Gebieten).

- Wärmeverteilung beim Löten.

- Strategische Platzierung der Testpunkte.

Empfehlung: Verwendung von DFM-Werkzeugen (Design for Manufacturing) für die Vorvalidierung.

Die Zukunft von SMT

Da die Elektronik immer kleiner und intelligenter wird, entwickelt sich auch die SMT-Technik weiter:

- Ultrafeine Teilung: Handhabung von 01005 und kleineren Bauteilen.

- 3D-Integration: Bauteile vertikal stapeln.

- Flexible Elektronik: Anpassung an biegsame/dehnbare Substrate.

- Intelligente FertigungIntegration von Industrie 4.0 für vorausschauende Wartung und adaptive Optimierung.

Schlussfolgerung: Umfassen Sie SMT, um wettbewerbsfähig zu bleiben

Die Oberflächenmontagetechnik hat sich nicht nur als Option, sondern als Grundlage der modernen Elektronik bewährt. Ihre Platzersparnis, Kostenreduzierung, Qualitätsverbesserung und Effizienzsteigerung machen sie für jedes wettbewerbsfähige Elektronikunternehmen unverzichtbar. Im Zuge des technologischen Fortschritts wird die SMT die Grenzen der Innovation immer weiter verschieben und eine robuste Fertigungsgrundlage für das kommende intelligente Zeitalter bilden.

Letzte Lesungen

- Common PCB Manufacturing Defects and How to Prevent Them

- Der Herstellungsprozess von Leiterplatten Schritt für Schritt erklärt

- Bewertungen zur Leiterplattenbestückung und Kundenreferenzen

- Fallstudien zur Leiterplattenbestückung: Echte Erfolgsgeschichten aus der PCBA-Praxis

- PCB-Montage im Vergleich zu Mitbewerbern: Welcher PCBA-Hersteller ist der richtige für Sie?