Da elektronische Produkte sich rasch in Richtung Miniaturisierung und hohe Leistungsfähigkeit entwickeln, kann die traditionelle Leiterplattentechnologie den steigenden Anforderungen an Verdrahtungsdichte und Signalintegrität nicht mehr gerecht werden. HDI-Leiterplatte (High-Density Interconnect) ist zu einer Kerntechnologie für die Umsetzung komplexer elektronischer Systemdesigns durch Microvia-Technologie, Mehrschicht-Stapelung und fortschrittliche Materialien geworden. Ob es sich nun um die Fan-Out-Herausforderung von BGA-Chips mit 0,4 mm Pitch oder um die Integritätsanforderungen der Hochgeschwindigkeits-Signalübertragung handelt, ein gut geplantes HDI-Stapelungsdesign ist der Schlüssel zum Erfolg.

Inhaltsübersicht

Detaillierte Analyse der HDI-Lagenaufbau-Strukturen

1.1 HDI erster Ordnung (1+N+1-Struktur)

- Strukturelle MerkmaleDer grundlegendste HDI-Typ, bestehend aus zwei äußeren Schichten (lasergebohrte Schichten) und einem N-Schicht-Kern dazwischen.

- Typische Anwendungen: Unterhaltungselektronik mittlerer Dichte, IoT-Geräte, industrielle Steuerungen.

- Vorteile bei der Herstellung: Fertigstellung in einem einzigen Laminierungszyklus, ausgereifter Prozess und hohe Kosteneffizienz.

- Designbeispiel: 1+4+1 six-layer board, suitable for most applications with BGA pitch ≥0.5mm.

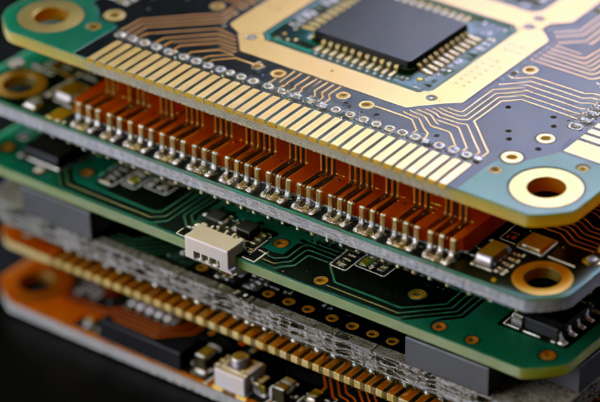

1.2 HDI zweiter Ordnung (2+N+2-Struktur)

- Strukturklassifizierung:

- Versetztes Via-Design: Mikrobohrungen auf verschiedenen Schichten sind horizontal versetzt; ein einfacher Prozess mit hoher Zuverlässigkeit.

- Gestapeltes DurchkontaktierungsdesignMikrovias sind vertikal gestapelt, was Platz spart, aber strenge Fertigungsprozesse erfordert.

- Typische AnwendungenSmartphone-Motherboards, High-End-Router und medizinische Bildgebungsgeräte.

- Technische PunkteErfordert zwei Laminierungszyklen, unterstützt feinere Linienbreiten/Abstände (bis zu 3,0 mil/3,0 mil).

1.3 HDI höherer Ordnung und Verbindung zwischen beliebigen Schichten

- Strukturen dritter Ordnung und höherGeeignet für Szenarien mit extrem hoher Dichte, wie z. B. KI-Chips und 5G-HF-Module.

- Any-Layer-Verbindung (Anylayer)Ermöglicht eine direkte Verbindung zwischen benachbarten Schichten und maximiert so die Verdrahtungsfreiheit.

- Technische Herausforderungen: Require multiple laminations, precise layer-to-layer alignment (within ±10μm), and advanced plating processes.

- KostenüberlegungenDie Komplexität des Prozesses und die Kosten steigen exponentiell mit der Anzahl der aufeinanderfolgenden Laminierungen.

Kernprinzipien des Designs und Optimierungsstrategien

2.1 Konstruktionsspezifikationen für blinde und vergrabene Durchkontaktierungen

- Größenkontrolle: The aspect ratio of blind vias should be controlled at ≤1:1 to ensure plating quality and reliability.

- Abstandsanforderungen:

- Edge-to-edge spacing for blind vias of different nets: ≥9.5mil (0.24mm)

- Edge-to-edge spacing for blind vias of the same net: ≥5mil (0.13mm)

- Via-to-trace distance: Inner layer ≥6mil, outer layer ≥5-6mil

- Via-to-board-edge distance: ≥14mil (0.35mm)

- Prozessauswahl:

- Gestapelte Durchkontaktierungen müssen galvanisch gefüllt werden, um die Ebenheit der Oberfläche zu gewährleisten.

- Für mechanisch vergrabene Durchkontaktierungen wird eine Harzverfüllung + galvanische Abdeckung empfohlen, um Harzfluss und Hohlräume zu vermeiden.

2.2 Optimierung der Zwischenschichtstruktur und Signalintegrität

- SchichtstapelungsstrategieSignalschichten wechseln sich mit Referenzschichten (GND/PWR) ab.

- Empfohlene Struktur: Top-Signal – Schicht 2 Masse – Schicht 3 Stromversorgung – Schicht 4 Signal.

- Vorteile: Bietet klare Signalrückwege, reduziert Übersprechen und EMI-Strahlung.

- Impedanzkontrolle:

- Berechnen Sie die Abmessungen von Mikrostreifen und Streifenleitungen präzise unter Berücksichtigung von Schwankungen der Dk-Werte der Materialien.

- Hochgeschwindigkeits-Differenzsignale erfordern eine strenge Längenanpassung, gleiche Abstände und paralleles Routing.

- Integrität der Stromversorgung:

- Vermeiden Sie bei der Aufteilung von Stromversorgungsebenen die Bildung von „Inseln“, um eine gleichmäßige Stromverteilung zu gewährleisten.

- Entkopplungskondensatoren in der Nähe von ICs platzieren, um Stromrauschen zu reduzieren.

2.3 Wissenschaftliche Grundlage für die Materialauswahl

- Allgemeine AnwendungenDie FR-4-Serie erfüllt die meisten Anforderungen mit guter Kosteneffizienz.

- Hochgeschwindigkeitsszenarien: Materialien mit geringem Verlust (z. B. Rogers RO4835, Shengyi S1000-2M).

- Stable Dk values, low tanδ, suitable for applications above 5GHz.

- Hervorragende Leistung als antikonduktives anodisches Filament (Anti-CAF).

- Anforderungen an das Wärmemanagement:

- Verwenden Sie Substrate mit Metallkern oder Designs mit schwerem Kupfer in Bereichen mit Hochleistungsgeräten.

- Optimieren Sie Wärmeleitungswege mit thermischen Durchkontaktierungen.

- Überlegungen zur HerstellbarkeitVermeiden Sie die Verwendung von mehr als drei verschiedenen Arten von Prepreg, um das Risiko von Dickenschwankungen zu verringern.

Wichtige Punkte beim Design für die Herstellbarkeit (DFM)

3.1 Optimierung des Laminierungsprozesses

- Minimierung der LaminierungszyklenReduzieren Sie die Laminierungszyklen durch Optimierung der Positionen der vergrabenen Durchkontaktierungen.

- Beispiel: Durch die Verlagerung der vergrabenen Durchkontaktierungen von den Schichten 3–6 auf die Schichten 2–7 kann ein Laminierungszyklus eingespart werden.

- Laminierungsstrategie: Die sequentielle Laminierung ist der einstufigen Laminierung vorzuziehen, um Blasen und Hohlräume zu reduzieren.

- Symmetrisches DesignGleichmäßige Schichtdicke und symmetrische Materialverteilung zur Verringerung des Verzugsrisikos.

3.2 Fertigungsbeschränkungen und Designanpassung

- Laserbohrfähigkeit: Mindestlochgröße 0,1 mm (Standard), 0,075 mm (Grenzwert).

- Linienbreite/Abstandsbeschränkungen: 3,0 mil/3,0 mil, erfüllt die Anforderungen an eine hohe Verdrahtungsdichte.

- Ausrichtungsgenauigkeit: Layer-to-layer alignment must be controlled within ±10μm to ensure microvia connection reliability.

- Oberfläche: Durch das Galvanisieren der Füllung wird eine ebene Oberfläche der Blinddurchkontaktierung gewährleistet, wodurch Lötfehler vermieden werden.

3.3 Strategien zur Kostenkontrolle

- StrukturvereinfachungWählen Sie die einfachste Stapelstruktur, die die Leistungsanforderungen erfüllt.

- Lokalisierter HDIVerwenden Sie komplexe Blind-/Buried-Vias nur in Schlüsselbereichen wie BGAs und behalten Sie in anderen Bereichen die herkömmliche Bauweise bei.

- Design-StandardisierungBefolgen Sie die Standardprozessparameter des Herstellers, um Kosten für Anpassungen zu vermeiden.

- Frühzeitige ZusammenarbeitKommunizieren Sie die Prozessfähigkeiten während der Entwurfsphase mit dem Leiterplattenhersteller (z. B. TOPFAST), um Nacharbeiten am Entwurf zu reduzieren.

Branchenbewährte Verfahren und Trends

4.1 Analyse erfolgreicher Fälle

- Smartphone-HauptplatineHDI zweiter Ordnung mit versetztem Durchkontaktierungsdesign, das einen 0,4-mm-BGA-Fan-Out ermöglicht und Leistung und Kosten in Einklang bringt.

- 5G-Basisstationsmodul: Hybride dielektrische Materialien, wobei Rogers für HF-Bereiche und FR-4 für digitale Bereiche verwendet werden.

- ADAS-System für KraftfahrzeugeHochzuverlässiges HDI-Design, das die Anforderungen der Automobilindustrie hinsichtlich Temperaturwechsel und Vibration erfüllt.

4.2 Zukünftige Entwicklungstrends

- Ultrafeine Linienteknik: Weiterentwicklung hin zu einer Linienbreite/einem Linienabstand von 2,0 mil/2,0 mil.

- Eingebettete KomponentenWiderstände und Kondensatoren sind in die Leiterplatte eingebettet, wodurch die Dichte weiter erhöht wird.

- Modulares DesignEntwurf komplexer HDI-Bereiche als Standardmodule zur Verbesserung der Wiederverwendbarkeit von Designs.

- Intelligente SimulationswerkzeugeKI-gesteuerte Stapeloptimierung und Vorhersage der Signalintegrität.

Praktischer Leitfaden für Ingenieure

5.1 Empfohlener Entwurfsprozess

- Anforderungsanalyse: Signalgeschwindigkeit, Dichteanforderungen und Kostenziele klären.

- StrukturauswahlWählen Sie die HDI-Reihenfolge basierend auf dem BGA-Abstand und der Anzahl der I/O-Anschlüsse.

- Auswahl des MaterialsWählen Sie dielektrische Materialien basierend auf Frequenz, Verlust und thermischen Anforderungen aus.

- StapelkonstruktionVerwenden Sie professionelle Tools für die Impedanzberechnung und die Optimierung der Schichtsequenz.

- DFM-Verifizierung: Bestätigen Sie die Prozessdurchführbarkeit und die Konstruktionsregeln mit dem Hersteller.

- Prüfung von Prototypen: Fertigen Sie Muster an und führen Sie umfassende Tests zur Signalintegrität und Zuverlässigkeit durch.

5.2 Häufige Probleme und Lösungen

- Problem: Hohlräume in Blinddurchkontaktierungen.

Lösung: Control aspect ratio ≤1:1, optimize plating parameters. - Problem: Übermäßige Verformung nach der Laminierung.

Lösung: Symmetrische Stapelung verwenden, Kupferdichteausgleich kontrollieren. - Problem: Übermäßige Dämpfung von Hochgeschwindigkeitssignalen.

Lösung: Wechseln Sie zu verlustarmen Materialien und optimieren Sie die Struktur der Übertragungsleitung.

5.3 Wichtige Punkte für die Zusammenarbeit mit Herstellern

- Vollständige Stapeldiagramme und Materialspezifikationen bereitstellen.

- Identifizieren Sie eindeutig kritische Signalnetze und Impedanzanforderungen.

- Teilen Sie die Designabsicht und Leistungserwartungen mit, um Prozessempfehlungen zu erhalten.

- Berücksichtigen Sie die Fachgebiete des Herstellers, wie beispielsweise die Erfahrung von TOPFAST in der Herstellung von HDI-Leiterplatten in kleinen bis mittleren Stückzahlen.

Schlussfolgerung

Das HDI-PCB-Stackup-Design ist eine technische Kunst, bei der es darum geht, das optimale Gleichgewicht zwischen Dichte, Leistung, Zuverlässigkeit und Kosten zu finden. Mit dem Fortschritt von 5G-, KI- und IoT-Technologien entwickelt sich HDI in Richtung höherer Dichte, höherer Geschwindigkeit und größerer Integration. Ein erfolgreiches HDI-Design basiert nicht nur auf fortschrittlichen Designtools und -methoden, sondern auch auf einer engen Zusammenarbeit mit erfahrenen Leiterplattenherstellern wie TOPFAST. Von der Beratung in der frühen Designphase bis zur Optimierung des Fertigungsprozesses bieten professionelle Hersteller wichtige technische Unterstützung und Prozessberatung und helfen Ingenieuren dabei, komplexe Designs effizient in zuverlässige Produkte umzusetzen.

Häufige Probleme beim HDI-Leiterplatten-Design

A: Verursacht: Impedanzdiskontinuität, ungeeignete Auswahl der Lagenaufbau-Materialien oder suboptimale Auslegung der Blind-Via-Strukturen.

Empfehlungen:

Verwenden Sie eine Stripline-Lagenaufbau-Struktur (Signalschichten zwischen zwei Referenzebenen).

Priorisieren Sie verlustarme Materialien (z. B. Shengyi S1000-2M oder Rogers-Serie).

Führen Sie umfassende SI/PI-Simulationsanalysen für kritische Signalpfade durch.

Überprüfen Sie die Genauigkeit des Stapelimpedanzmodells mit dem Hersteller (z. B. TOPFAST).

A: Verursacht: Übermäßige Pin-Dichte (z. B. 0,4 mm BGA), bei der herkömmliche Durchkontaktierungen die Routing-Anforderungen nicht erfüllen können.

Empfehlungen:

Implementierung der Via-in-Pad Plated Over (VIPPO)-Technologie, bei der Durchkontaktierungen direkt auf Pads lasergebohrt werden.

Verwenden Sie eine gestufte Blinddurchkontaktierung (z. B. versetzte 1-2-Lagen- und 2-3-Lagen-Durchkontaktierungen).

Richten Sie spezielle Fluchtkanäle um die BGA-Peripherie herum ein.

Bestätigen Sie vorab mit dem Hersteller die Mindestanforderungen hinsichtlich Durchmesser und Ringkapazität der Polscheiben.

A: Verursacht: Unzureichende Wärmeableitungswege für Hochleistungskomponenten und ungleichmäßige Kupferdickenverteilung.

Empfehlungen:

Design thermal via arrays (via diameter ≥ 0.3mm) beneath heat-generating components.

Verwenden Sie für Stromleitungen Kupfer mit einer Stärke von mindestens 2 oz.

Bei extremen thermischen Anforderungen wenden Sie sich bitte an den Hersteller (z. B. TOPFAST) bezüglich Metallkernsubstraten oder eingebetteten Kupferblocklösungen.

Führen Sie Infrarot-Wärmebildtests an Prototyp-Platinen durch, um die Wärmeverteilung zu analysieren.