Im Bereich der Entwicklung elektronischer Produkte werden bis zu 70 % der Produktionskosten bereits in der Entwurfsphase festgelegt. DFM (Design for Manufacturing) ist eine zentrale Methodik, die Ingenieuren dabei hilft, Produktionsrisiken zu vermeiden und die Herstellungskosten bereits in der Entwurfsphase zu optimieren.

Inhaltsübersicht

Der Kernwert von DFM: Qualitäts- und Kostenkontrolle bereits in der Entwurfsphase

Die Essenz von DFM

DFM ist ein systematischer Produktdesignansatz, der darauf abzielt, eine perfekte Übereinstimmung zwischen der Designlösung und den Fertigungsprozessen sicherzustellen. Sein Kern liegt in der Philosophie „Prävention statt Korrektur“, bei der proaktive Designoptimierung genutzt wird, um kostspielige Designänderungen und Produktionsverzögerungen zu einem späteren Zeitpunkt zu vermeiden.

Die fünf Grundwerte von DFM

- KostenoptimierungReduzierung der Bauteilanzahl und Vereinfachung der Montageprozesse zur direkten Senkung der Material- und Arbeitskosten

- Qualitätsverbesserung: Deutliche Verbesserung der Produktkonsistenz und -zuverlässigkeit durch standardisiertes Design und Prozesskompatibilität

- EffizienzsteigerungOptimierung der Fertigungsabläufe zur Verkürzung der Produktionszyklen und Beschleunigung der Markteinführung

- RisikokontrolleFrühzeitiges Erkennen von Fertigungsproblemen, um Unsicherheiten in der Produktion zu reduzieren

- Verbesserung der Zusammenarbeit: Etablierung einer gemeinsamen Sprache zwischen Design- und Fertigungsteams zur Förderung der abteilungsübergreifenden Zusammenarbeit

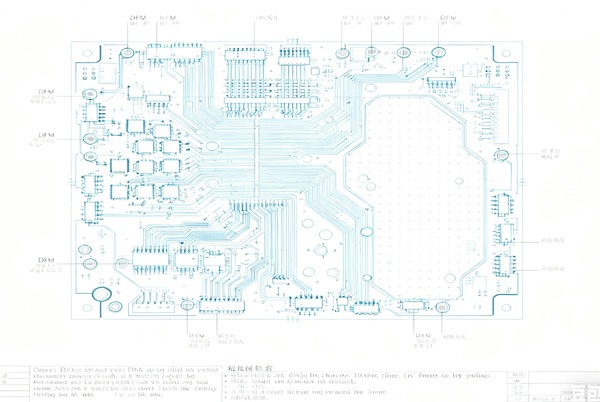

Wichtige Kontrollpunkte bei der DFM-Analyse von Leiterplatten

1. Validierung der Designspezifikationen

- Konsistenzprüfung zwischen Schaltplan und PCB-Layout

- Überprüfung der Übereinstimmung der Bauteilfläche mit den physischen Teilen

- Vollständigkeit und Genauigkeit von technischen Änderungsaufträgen

2. Prozesskompatibilitätsanalyse

- Ob der Abstand zwischen den Bauteilen den Fähigkeiten der Bestückungsgeräte entspricht

- Optimierung des Pad-Designs und der Schablonenöffnung

- Kompatibilität des thermischen Designs mit der Materialauswahl

3. Bewertung der Montierbarkeit

- Eignung der Komponentenanordnung für die automatisierte Fertigung

- Machbarkeit des Einbaus und Lötens von Durchsteckkomponenten

- Zugänglichkeit und Abdeckung der Testpunkte

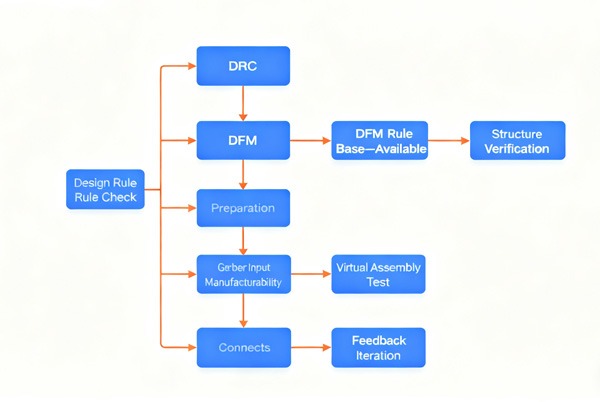

DFM-Implementierungsrahmen: Vier Schritte zum Erreichen eines fertigungsgerechten Designs

Phase 1: Vorbereitung der Vorentwurfsplanung

- Grenzen der Fertigungsprozessfähigkeit definieren

- DFM-Designrichtlinien für Unternehmen festlegen

- Bilden Sie funktionsübergreifende Überprüfungsteams.

Phase 2: Optimierung des Designprozesses

- Selbstprüfung anhand der DFM-Checkliste

- Automatisierte Analyse unter Verwendung von DFM-Software

- Designsimulation an kritischen Prozessknotenpunkten

Phase 3: Entwurfsprüfung und Validierung

- Frühzeitige Einbindung der Lieferanten in Überprüfungen

- Prozessvalidierung durch Prototypenfertigung

- Quantitative Bewertung unter Verwendung des DFM-Bewertungssystems

Phase 4: Kontinuierliche Verbesserung

- Feedback zu Produktionsproblemen in die Designrichtlinien einfließen lassen

- Die DFM-Wissensdatenbank aufbauen und aktualisieren

- Regelmäßige Schulungen für Designteams

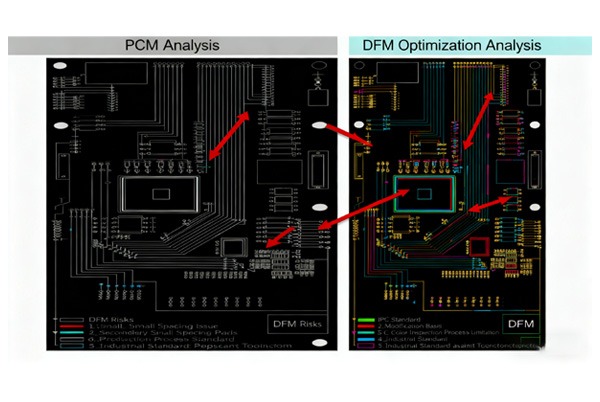

Entwicklung moderner DFM-Technologie-Tools

Automatisierte DFM-Inspektionsplattformen

DFM-Tools der neuen Generation ermöglichen eine intelligente Designanalyse:

- Regelprüfungen basierend auf IPC-Standards

- Prognosen und Empfehlungen zu Fertigungsrisiken

- Echtzeit-Bewertung der Kostenauswirkungen

Cloud-basierte kollaborative Arbeitsabläufe

- Echtzeit-Zusammenarbeit zwischen Designteams und Fertigungsexperten

- Standardisierung in globalen Lieferketten

- Digitale Anhäufung von Wissen und Erfahrung

DFM-Erfolgsleitfaden

Modell für teamübergreifende Zusammenarbeit

Eine erfolgreiche DFM-Implementierung erfordert den Abbau von Abteilungsgrenzen und die Einrichtung von kooperativen Arbeitsgruppen, denen Konstrukteure, Verfahrenstechniker, Beschaffungsspezialisten und Qualitätsingenieure angehören.

Quantitatives Bewertungssystem

Erstellen Sie eine DFM-Scorecard auf Grundlage der folgenden Dimensionen:

- Prozesskomplexitätsindex

- Standardisierungsgrad

- Kosten-Nutzen-Verhältnis

- Qualitätsrisikostufe

Mechanismus zur kontinuierlichen Optimierung

Schnelle Rückmeldung von Problemen vom Produktionsstandort an die Konstruktionsabteilung, wodurch ein geschlossener Optimierungskreislauf aus „Konstruktion – Fertigung – Rückmeldung“ entsteht. Beispielsweise haben wir im Rahmen der Zusammenarbeit von TOPFAST mit Kunden standardisierte Vorlagen für das Feedback zu DFM-Problemen erstellt, um sicherzustellen, dass jedes während der Produktion festgestellte Designproblem genau erfasst, kategorisiert und an das Designteam zurückgemeldet wird, damit die internen DFM-Designrichtlinien aktualisiert werden können. Dieser Mechanismus gewährleistet eine kontinuierliche Sammlung von Erfahrungen und eine ständige Verbesserung der Konstruktionsfähigkeiten.

Branchenbewährte Verfahren

In der technischen Praxis haben wir festgestellt, dass die Durchführung einer systematischen DFM-Analyse folgende Vorteile mit sich bringt:

- Reduzieren Sie Änderungen in der Fertigungstechnik um 80 %.

- Verkürzen Sie die Produktentwicklungszyklen um 30 %.

- Senken Sie die Gesamtfertigungskosten um 15 %.

- Verbessern Sie die First-Pass-Ausbeute auf 95 %.

Es ist anzumerken, dass der Wert der DFM-Analyse nicht nur in der Identifizierung von Problemen liegt, sondern auch in der Bereitstellung umsetzbarer Lösungen. Ein ausgezeichneter DFM-Bericht sollte die Schwere der Probleme, vorgeschlagene Änderungen und mögliche Folgen einer Nichtumsetzung klar darlegen. Die von TOPFAST herausgegebenen DFM-Berichte kategorisieren in der Regel das Risikoniveau jedes Problems und liefern empfohlene Lösungen sowie relevante IPC-Standardklauseln als Begründung, um Kunden dabei zu helfen, fundierte Entscheidungen zu treffen.

Umsetzbare Empfehlungen

Unabhängig davon, ob Sie ein Start-up-Team oder ein etabliertes Unternehmen sind, ist es entscheidend, ein DFM-System aufzubauen, das zu Ihrer Größe passt. Wir empfehlen, mit den folgenden Schritten zu beginnen:

- FundamentbauEntwickeln Sie DFM-Checklisten auf Unternehmensebene.

- Werkzeugimplementierung: Wählen Sie eine geeignete DFM-Analysesoftware aus.

- Teamtraining: Fördern Sie das Fertigungsdenken unter Designern.

- ProzessintegrationDFM als obligatorischen Schritt in den Produktentwicklungsprozess integrieren

Benötigen Sie professionelle Unterstützung bei der DFM-Analyse? Unser Ingenieurteam bietet Ihnen kostenlose vorläufige Designbewertungen, um Ihnen dabei zu helfen, potenzielle Fertigungsrisiken zu identifizieren und Ihre Designlösungen zu optimieren.

Zusammenfassung

Die DFM-Analyse ist eine wichtige Brücke zwischen Design und Fertigung in der modernen Elektronikentwicklung. Sie geht über eine einfache Regelprüfung hinaus und dient als proaktive Strategie für Risikokontrolle und Kostenoptimierung. Durch die systematische Einbeziehung von Fertigungsaspekten in der Designphase können Unternehmen die Produktqualität erheblich verbessern, die Markteinführungszeit verkürzen und die Gesamtfertigungskosten senken. Die obligatorische Einbindung von DFM in den Produktentwicklungsprozess stellt einen intelligenten Wandel vom „guten Design” zum „guten Fertigen” dar und ist eine entscheidende Investition in den kommerziellen Erfolg eines Projekts.

Häufig gestellte Fragen (Häufig gestellte Fragen)

A: Je früher, desto besser. Idealerweise sollte DFM in den gesamten Designprozess integriert werden. Die Phase zwischen Fertigstellung des Designs und der formellen Einreichung beim Hersteller ist jedoch die am kritischsten und wesentlichsten Phase. Dadurch wird sichergestellt, dass das Design vor der Produktion optimiert wird, wodurch kostspielige Änderungen in einer späten Phase vermieden werden.

A: Häufige Fehler sind unzureichender Abstand zwischen den Bauteilen, der zu Lötbrücken führt, falsches Pad-Design, das die Lötleistung beeinträchtigt, zu nah am Rand der Leiterplatte platzierte Durchkontaktierungen, die Bruchgefahr bergen, fehlende Testpunkte, die eine effektive Validierung verhindern, sowie Unstimmigkeiten bei der Stapelung/Impedanzkontrolle mit den Prozesskapazitäten des Herstellers.

A: Nr. ERC/DRC überprüft in erster Linie die Korrektheit der elektrischen Anschlüsse and thRegeln für die physikalische Layoutgeometrie des Designs. Die DFM-Analyse geht noch einen Schritt weiter und bewertet die Anpassungsfähigkeit des Designs an spezifische Fertigungsprozessemit Schwerpunkt auf Produktionsdurchführbarkeit, Kosten, Effizienz und Ertrag. Sie ergänzen sich, sind jedoch nicht austauschbar.

A: Sehr wichtig. Während in der Prototypenphase gewisse Probleme noch toleriert werden können, kann eine frühzeitige DFM-Analyse grundlegende Konstruktionsfehler aufdecken. Die Behebung dieser Probleme in der Prototypenphase verhindert umfangreiche Konstruktionsänderungen beim Übergang zur Serienfertigung und spart so viel Zeit und Kosten.

A: Ein hochwertiger DFM-Bericht sollte nicht nur Probleme auflisten. Er sollte Kategorisieren Sie das Risikoniveau jedes Problems eindeutig (z. B. kritisch, schwerwiegend, geringfügig), geben Sie konkrete Änderungsempfehlungen, erläutern Sie die Ursache (am besten unter Verweis auf relevante IPC-Standards) und bewerten Sie die möglichen Folgen einer Untätigkeit.und ermöglicht so eine effiziente Entscheidungsfindung.