Inhaltsübersicht

Oberflächenmontierte Bauelemente (SMD): Umfassender technischer Überblick

Definition und Entwicklung

SMD (Surface Mounted Devices, oberflächenmontierte Bauelemente) stellen eine wichtige Kategorie innerhalb der SMT-Bauteile (Surface Mount Technology, Oberflächenmontage) dar. In den frühen Phasen der Leiterplattenherstellung erfolgte die Durchsteckmontage ausschließlich manuell. Während die anfängliche Automatisierung einfache Stiftkomponenten handhaben konnte, mussten komplexe Teile vor dem Reflow-Löten immer noch manuell platziert werden.

Primäre SMD-Klassifikationen

- Nach physikalischer Form:

- Rechteckige Chip-Komponenten

- Zylindrische Spankomponenten

- Verbundwerkstoff-Chipkomponenten

- Speziell geformte Komponenten

- Nach Funktionskategorie:

- Zusammengeschaltete Komponenten:

- Funktion: Mechanische/elektrische Verbindungen/Trennungen herstellen

- Beispiele:Board-to-Board-Verbindungen, FPC-Verbindungen

- Hauptmerkmal:Muss oberflächenmontierte Kontakte verwenden

- Aktive Komponenten:

- Definition: Steuerspannung/Strom zur Erzeugung von Verstärkung/Schaltung in Schaltungen

- Merkmale:Benötigen externe Energie, verändern grundlegende Eigenschaften

- Beispiele:ICs, Transistoren, Dioden

- Passive Komponenten:

- Definition: Konsistente, wiederholbare Antworten auf Signale geben

- Merkmale:Keine externe Stromversorgung erforderlich

- Beispiele:Widerstände, KondensatorenDrosseln

- Komponenten mit ungerader Form:

- Definition: Nicht-standardisierte geometrische Konfigurationen

- Montage:Erfordert in der Regel eine manuelle Platzierung

- Beispiele:Transformatoren, Hybridschaltungen, elektromechanische Schalter

IC-Gehäusetypen

- SOP (Small Outline Package)

- SOJ (Small Outline J-lead)

- PLCC (Plastic Leaded Chip Carrier)

- LCCC (Bleifreier Keramik-Chip-Träger)

- QFP (Vierfach-Flachgehäuse)

- BGA (Ball Grid Array)

- CSP (Chip Scale Package)

- FC (Flip Chip)

- MCM (Multi-Chip-Modul)

Standardisierte Spezifikationen

| Bauteil-Typ | Größenangaben | Bemerkenswerte Merkmale |

|---|---|---|

| Chip R/C/L | 0201,0402,0603,0805,1206,1210,2010 | ±1% tolerance available |

| Tantal-Kondensatoren | TANA, TANB, TANC, TAND | Polarisiert, hohe Kapazität |

| Transistoren | SOT23,SOT143,SOT89 | Verschiedene Pin-Konfigurationen |

| MELF-Komponenten | Dioden, Widerstände | Zylindrischer Formfaktor |

| SOIC-ICs | SOIC08-32 | 1,27 mm Pin-Abstand |

| QFP-ICs | Verschiedene Pin-Zahlen | 0,4-1,0 mm Abstand Optionen |

| BGA-Gehäuse | 1.27,1.00,0.80mm Anordnung | Hohe E/A-Dichte |

| CSP-Pakete | <0,50mm Abstand | Verpackung in Chipgröße |

Besondere Anmerkung: Mittlerer Sauter-Durchmesser (SMD)

Bei Sprühdüsenanwendungen bezieht sich SMD auf den Durchmesser einer Kugel, die das gleiche Verhältnis zwischen Volumen und Oberfläche aufweist wie die gesamte Tröpfchenpopulation. Diese Messung ist besonders wichtig für:

- Kraftstoffeinspritzsysteme

- Beschichtungsanwendungen

- Aerosolerzeugung

Die Berechnungsmethoden umfassen:

- Arithmetisches Mittel der Durchmesser

- Geometrischer mittlerer Durchmesser

- Mittlerer Sauter-Durchmesser (am häufigsten verwendet)

Dieser standardisierte Ansatz ermöglicht eine präzise Charakterisierung der Tröpfchengrößenverteilung in verschiedenen industriellen Anwendungen.

Die wichtigsten Vorteile der SMT-Technologie

- Integration mit ultrahoher Dichte

- 90%ige Reduzierung der Bauteilgröße (im Vergleich zu herkömmlichen DIP-Bauteilen)

- Typische Anwendungsergebnisse:

✓ 40-60% reduction in end product volume

✓ 60-80% reduction in overall weight

✓ 300%+ improvement in PCB area utilization

- Außergewöhnliche Zuverlässigkeitsleistung

- Lötfehlerrate <0,02% (IPC-A-610 Klasse 3 Standard)

- Verbesserte mechanische Eigenschaften:

✓ 10x improvement in vibration resistance

✓ 5x better shock resistance

✓ MTBF extended to 50,000 hours

- Hervorragende elektrische Eigenschaften

- Optimierte Leistung bei hohen Frequenzen:

✓ Parasitic inductance reduced to 0.1nH level

✓ Parasitic capacitance controlled within a 0.01pF range - Verbesserte EMC-Leistung:

✓ 30dB reduction in electromagnetic interference

✓ 40% better RF noise suppression

- Vorteile der intelligenten Fertigung

- Automatisierte Produktionseffizienz:

✓ Placement speed up to 200,000 CPH

✓ Line changeover time reduced to 15 minutes - Umfassende Kostenvorteile:

✓ 30-50% lower production costs

✓ 45% improvement in material utilization

✓ 40% energy savings

✓ 70% reduction in labor requirements

- Merkmale der grünen Produktion

- Vorteile für die Umwelt:

✓ Lead content compliant with RoHS 2.0

✓ 60% reduction in waste generation

✓ 35% lower energy consumption - Nachhaltige Entwicklung:

✓ 50% higher product recyclability

✓ 40% smaller carbon footprint

Daten zum Technologievergleich:

| Metrisch | Traditionelles THT | SMT | Verbesserung |

|---|---|---|---|

| Component density (pcs/cm²) | 2-4 | 10-16 | 400% |

| Produktionszyklus (Tage) | 7-10 | 2-3 | 70% |

| Ausbeute der Lötstelle | 98.5% | 99.98% | 1.5% |

| Kosten pro Flächeneinheit | $1.2/cm² | $0.6/cm² | 50% |

Hinweis: Die Daten basieren auf Branchen-Benchmarks. Tatsächliche Ergebnisse können je nach Anwendung variieren. Die SMT-Technologie entwickelt sich weiter in Richtung 0201/01005-Mikrokomponenten und 3D-Stacked-Packaging und treibt die Innovation in der Elektronikfertigung weiter voran.

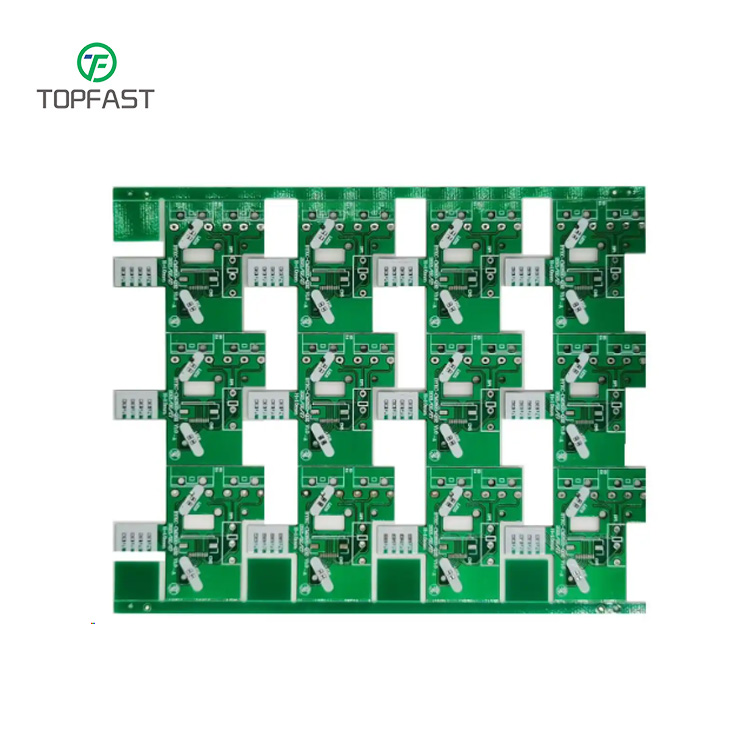

PCB-Layout für oberflächenmontierte Komponenten

1. Spezifikationen für das Pad-Design

Es gibt zwei primäre Pad-Konfigurationen für oberflächenmontierbare Geräte:

- NSMD (Non-Solder Mask Defined)

- Bevorzugte Konfiguration für die meisten Anwendungen

- Vorteile:

✓ 15% better copper etching control

✓ 30% reduction in stress concentration points

✓ Improved solder joint reliability - SMD (Solder Mask Defined)

- Einsatz in speziellen Anwendungen mit hoher Dichte

- Erfordert strengere Prozesskontrollen

2.Empfehlungen für die Kupferdicke

- Optimal copper thickness: <30μm (1oz)

- Dünneres Kupfer liefert:

✓ 20% greater standoff height

✓ Better solder joint formation

✓ Reduced thermal stress during reflow - For >30μm copper:

- Erfordert die Einstellung der Lotpastenmenge

- Möglicherweise ist ein modifiziertes Reflow-Profil erforderlich

3.Regeln für die Verbindungsgestaltung

- Leiterbahnbreite zwischen NSMD-Pads:

- Maximum: 2/3 des Pad-Durchmessers

- Empfohlen:1/2 des Pad-Durchmessers

- Pad-via-Strukturen:

- Muss NSMD-Konfiguration verwenden

- Gewährleistet eine ausreichende lötbare Fläche

- Erhält eine 100%ige Benetzbarkeit des Lots

4.Optionen für die Oberflächenbehandlung

| Ausführung Typ | Dicke | Wichtige Überlegungen |

|---|---|---|

| OSP | 0.2-0.5μm | Am besten für Komponenten mit kleinem Abstand |

| ENIG | Ni 3-5μm/Au 0.05-0.1μm | Avoid >0.5μm Au to prevent brittleness |

| HASL | Nicht empfohlen | Schlechte Koplanarität für Fine-Pitch |

5.Kritische Layout-Praktiken

- Symmetrisches Trace-Routing

- Balance X/Y-Richtung Spuren

- Verhindert die Drehung von Bauteilen während des Reflow-Prozesses

- Sorgt für die korrekte Ausrichtung der Lötstellen

- Thermisches Entlastungsdesign

- Verwenden Sie Speichenverbindungen für Erdungspads

- Sorgt für eine gleichmäßige Wärmeverteilung

- Verhindert Grabsteinbildung

- Überlegungen zur Lötstoppmaske

- Clearance: 50μm minimum around pads

- Vermeiden Sie maskierte Pads, wenn es nicht notwendig ist.

- Komponentenausrichtung

- Gleichartige Komponenten in der gleichen Richtung ausrichten

- Erleichtert die automatische Prüfung

- Verbessert die Lötkonsistenz

Beispiel für die Umsetzung:

For a 0402 component (1.0×0.5mm):

- NSMD pad size: 0.6×0.3mm

- Leiterbahnbreite: 0,2 mm (max.)

- Solder mask opening: 0.7×0.4mm

- Pad-zu-Pad-Abstand: 0,4 mm

Hinweis: Diese Richtlinien gelten insbesondere für Anwendungen mit hoher Zuverlässigkeit, einschließlich Automobil-, Medizin- und Luftfahrtelektronik.Überprüfen Sie immer die Möglichkeiten Ihres Leiterplattenherstellers, bevor Sie Ihr Design fertigstellen.

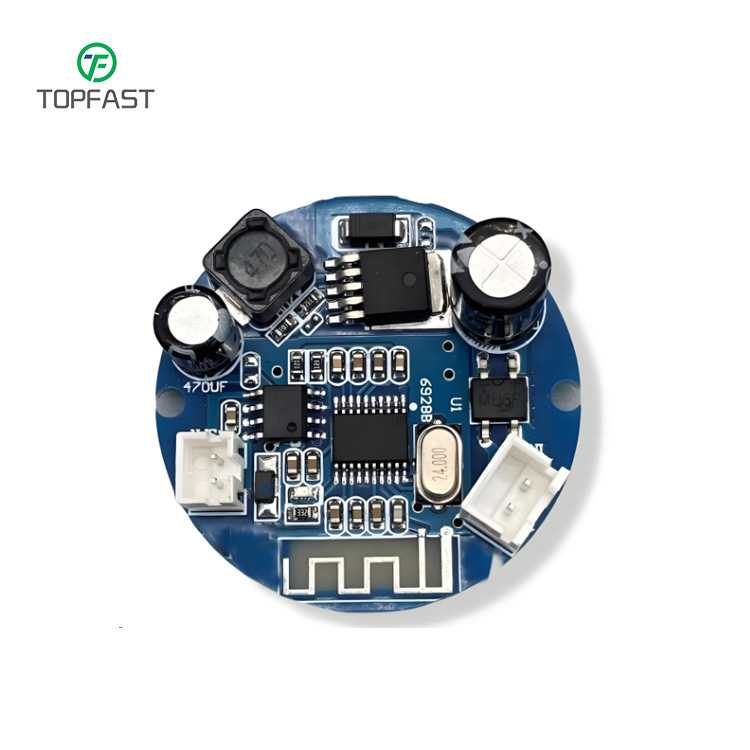

Unterschied zwischen SMD und SMT-Bestückung

Kernkonzept Definitionen

- SMD (Oberflächenmontierte Bauteile)

- Technische Definition: Miniaturisierte elektronische Komponenten, die den JEDEC-Normen entsprechen

- Typische Verpackungsarten:

✓ Basic components: 0201/0402/0603 CHIP elements

✓ ICs: QFP (0.4mm pitch), BGA (0.5mm ball pitch), CSP, etc.

✓ Special devices: Leadless packages like QFN, LGA

- SMT (Oberflächenmontagetechnik)

- Prozessumfang: Kompletter Fertigungsablauf vom Lotpastendruck bis zum Reflow-Löten

- Technologische Entwicklung:

1. Generation (1980er Jahre): Grundlegende Platzierung der Chipkomponenten

2. Generation (1990er Jahre):Fine-Pitch-Komponenten (0,65 mm Abstand)

3. Generation (2000er Jahre):01005 Mikro-Bauteile/0,3mm Pitch BGA

II. Vergleichende technische Merkmale

| Merkmal Dimension | SMD | SMT |

|---|---|---|

| Wesentliche Natur | Physikalische Komponenten | System des Herstellungsprozesses |

| Größenvorteil | 90% kleiner als Durchgangsbohrungen | 200.000 Vermittlungen/Stunde |

| Typische Anwendung | IC-Verpackung mit hoher Dichte | Vollständig automatisierte Produktion |

| Qualitätsmetriken | Lötbarkeit, Wärmebeständigkeit | Lötstellenausbeute (>99,99%) |

| Entwicklungstrend | 3D-Paketierung/heterogene Integration | Intelligente Fabrik/digitaler Zwilling |

Mechanismus für kooperatives Arbeiten

- Technische Komplementarität

- SMD provides hardware foundation: Modern 0402 components measure just 0.4×0.2mm

- SMT enables manufacturing breakthroughs: Latest placers achieve ±15μm@3σ accuracy

- Prozessoptimierungspfad

- Synergie bei der Konstruktion: DFM-Regeln gewährleisten SMD-Fertigbarkeit

- Werkstoff-Innovation:Niedertemperaturlot für wärmeempfindliche SMDs

- Ausrüstung aufgerüstet:3D SPI prüft 01005-Bauteil-Lotpaste

- Leistungsverbesserung

- Platzausnutzung: 300% Verbesserung gegenüber THT

- Produktionskosten: 40-60% weniger

- Verlässlichkeit: MTBF erweitert auf 50.000 Stunden

Integrierte Anwendungen in der modernen Elektronikfertigung

- Miniaturisierung Implementierung

- Smartphones: Verwendung von CSP-Gehäusen mit 0,25 mm Abstand

- Wearables:Flexible SMDs und Rolle-zu-Rolle-SMT verwenden

- Hochfrequenz-Anwendungen

- 5G-Basisstationen: Hochfrequenz-SMDs mit Vakuum-Reflow

- Kfz-Radar:Spezielle Bestückungsverfahren für 77GHz-Komponenten

- Hochzuverlässige Felder

- Elektronik für die Luft- und Raumfahrt: Strahlungsbeständige SMDs + Selektivlöten

- Medizinische Geräte:Biokompatible SMDs + Niedertemperatur-SMT

Note: Per IPC-7351 standards, modern SMT lines must accommodate full-range SMD placement from 01005 to 50×50mm BGA. Their collaborative development is driving electronics manufacturing toward sub-0402 micro-components and 3D heterogeneous integration.

Mikro-SMD-Oberflächenmontage-Technologie Betriebsspezifikationen

Standardarbeitsanweisungen

- Lötpaste Druckphase

- Lasergeschnittene Schablone (Dicke 0,1-0,15 mm)

- Steuerung der Druckparameter:

✓ Squeegee pressure: 5-10N/cm²

✓ Printing speed: 20-50mm/s

✓ Separation speed: 0.5-1.0mm/s - 3D SPI inspection (10μm resolution)

- Phase der Komponentenplatzierung

- Anforderungen an die Ausrüstung:

✓ Placement accuracy: ±25μm @3σ

✓ Minimum placement component: 01005 (0.4×0.2mm) - Fütterungssystem:

✓ EIA-481-1 compliant tape packaging

✓ Compatible with 8mm/12mm/16mm reels

- Reflow-Lötphase

- Kontrolle des Temperaturprofils:

✓ Preheat slope: 1-3°C/s

✓ Peak temperature: 235-245°C (lead-free)

✓ Time above liquidus: 60-90s - Nitrogen protection (O₂<1000ppm)

Analyse des technischen Vorteils

| Vorteil Dimension | Technische Umsetzung | Leistungsmetrik |

|---|---|---|

| Standardisierte Verpackung | EIA-481-Bandverpackung | 40% verbesserte Ladeeffizienz |

| Kompatibilität der Geräte | Unterstützt 0402-1206-Komponenten in voller Größe | <15min Umschaltzeit |

| Prozessstabilität | Six Sigma-Prozesssteuerung | CPK≥1.67 |

| Qualität Verlässlichkeit | Lötfehlerquote <15% | Ausbeute im ersten Durchgang >99,5% |

Wichtige Kontrollpunkte

- ESD-Schutz

- Work surface resistance: 10⁶-10⁹Ω

- Die Bediener müssen Handgelenksschlaufen tragen

- Kontrolle der Luftfeuchtigkeit

- MSD component storage: ≤10%RH (with desiccant)

- Werkstattumgebung: 40- 60% RH

- Prozess-Validierung

- Erste Artikelprüfung:

✓ 100% polarity verification

✓ Solder paste thickness measurement (±10% tolerance) - Prozess-Probenahme:

✓ X-ray inspection every 2 hours (for BGA)

✓ Cross-section analysis every 4 hours

Note: For ultra-micro components below 0201 size, vacuum pick-up devices (vacuum ≥80kPa) and micro vision alignment systems (5μm resolution) are recommended. All process parameters must comply with IPC-A-610 Class 3 standards.