Der Herstellungsprozess von Leiterplatten (PCBs) erfordert eine Reihe komplexer Schritte und viel Liebe zum Detail. Qualitätskontrolle und -sicherung sind wesentliche Bestandteile dieses Prozesses, um die Integrität des Produkts zu gewährleisten. In diesem Artikel wird erörtert, warum die Qualitätskontrolle bei der Herstellung von Leiterplatten so wichtig ist und welche verschiedenen Tests und Prüfungen in diesem Prozess durchgeführt werden. Wir werden untersuchen, wie strenge Tests und Überprüfungen von Komponenten ein zuverlässiges Produkt gewährleisten können, das die Ziele und Standards des Kunden erfüllt.

Inhaltsübersicht

Warum ist Qualitätskontrolle wichtig?

Die Qualitätskontrolle in der Leiterplattenherstellung ist ein wesentlicher Bestandteil des Prozesses, da sie sicherstellt, dass die Komponenten und Produkte von hoher Qualität sind und die erwartete Leistung erbringen. Leiterplatten sind ein wesentlicher Bestandteil vieler Branchen, darunter UnterhaltungselektronikIndustrielle Steuerung, medizinische Instrumente, Automobilbau, Militärindustrie, künstliche Intelligenz, die in entscheidenden Bereichen eine Schlüsselrolle spielt.Ohne Qualitätskontrolle können Leiterplatten falsch bestückt werden, und das Endergebnis könnte ein Produkt sein, das die Kundenanforderungen nicht erfüllt. Die Qualitätskontrolle prüft auch die Leistung von Komponenten wie Kupfermaterialien, Glasfasern und leitfähigen Epoxiden, um ein zuverlässiges Produkt zu gewährleisten, das den Industriestandards entspricht. Die Qualitätskontrolle trägt nicht nur dazu bei, den Herstellungsprozess zu überwachen und zuverlässige Arbeitsbedingungen zu gewährleisten, sondern garantiert auch die Herstellung zuverlässiger Produkte.

Verschiedene Tests und Überprüfungen in der PCB-Herstellung

Bei der Herstellung von Leiterplatten gibt es verschiedene Tests und Überprüfungen, die für die Qualitätskontrolle von entscheidender Bedeutung sind.Zu diesen Tests und Prüfungen gehören die automatisierte optische Inspektion (AOI), die mikroskopische Untersuchung, die Impedanzprüfung, der elektronische Test und die Endkontrolle des Produkts.

AOI-Prüfung

Die automatisierte optische Inspektion (AOI) ist eine Schlüsselkomponente der Qualitätskontrolle in der Leiterplattenherstellung.Bei der AOI-Prüfung wird eine automatische visuelle Inspektion der gedruckten Schaltung durchgeführt, um Unregelmäßigkeiten, Mängel oder Ungenauigkeiten zu erkennen. Bei diesem Verfahren kommt ein fortschrittliches Kamerasystem zum Einsatz, das das Gerät autonom scannt, um Probleme zu erkennen, die das menschliche Auge nicht sehen kann. Die AOI-Prüfung kann Unstimmigkeiten in Größe und Form, Schräglage von Bauteilen sowie fehlende oder falsche Pads erkennen.

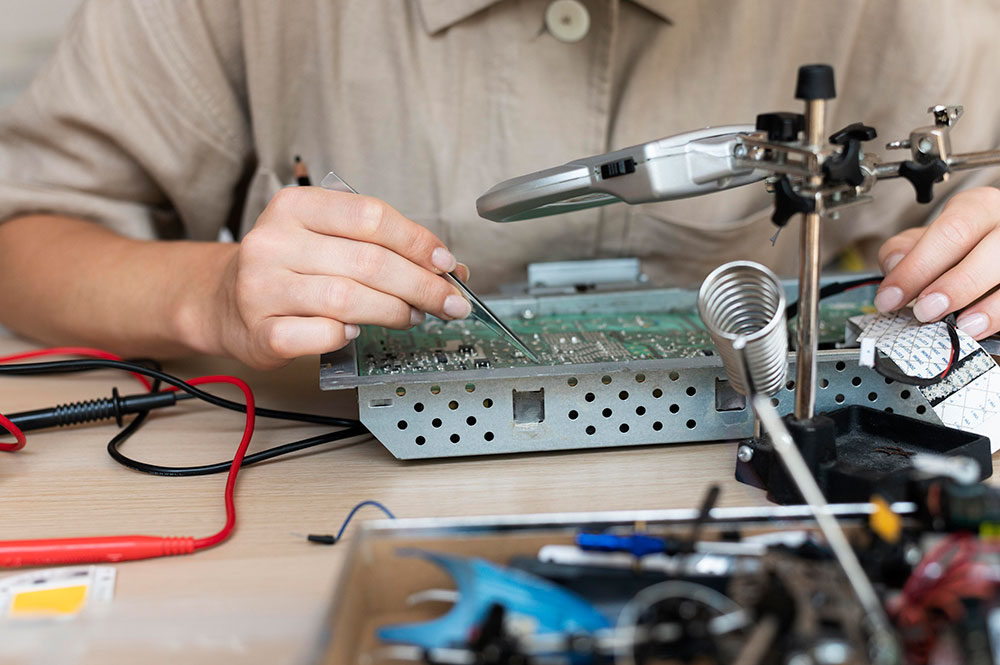

Mikroskopische Untersuchung

Die mikroskopische Untersuchung ist eine weitere wichtige Komponente der Qualitätskontrolle in der Leiterplattenherstellung.Diese Art der Prüfung wird für die Qualitätskontrolle (QC/QA) und die Fehleranalyse (FA) eingesetzt.Sie wird in der Regel mit Digitalmikroskopen durchgeführt, die eine hochwertige Abbildung aller Komponenten auf der Leiterplatte ermöglichen.Bei der mikroskopischen Untersuchung können die Größen aller einzelnen Komponenten gemessen, die Oberflächenqualität überprüft und etwaige Mängel oder Abweichungen festgestellt werden. Auf diese Weise wird sichergestellt, dass die Leiterplatte die erwartete Leistung erbringt und dass alle Komponenten den Industriestandards und den Kundenanforderungen entsprechen.

Impedanzprüfung

Die Impedanzprüfung ist ein wichtiger Bestandteil der Qualitätskontrolle bei der Leiterplattenherstellung.Bei der Impedanzprüfung wird die Impedanz einer Übertragungsleitung auf einer Leiterplatte (PCB) in völliger Isolierung von allen anderen Übertragungsleitungen auf der Platte gemessen.Auf diese Weise kann die Impedanz bestimmter Leiterbahnen gemessen werden, um sicherzustellen, dass sie innerhalb der vom Designer vorgegebenen Grenzen liegen.Dies geschieht in der Regel mit einem Netzwerkanalysator, der die Kapazität, die Induktivität und den Widerstand der Komponenten misst.Die Impedanzprüfung hilft bei der Überprüfung der Integrität der Leiterbahnen, um sicherzustellen, dass das Gerät wie erwartet funktioniert und die vom Konstrukteur festgelegten Qualitätsstandards einhält.

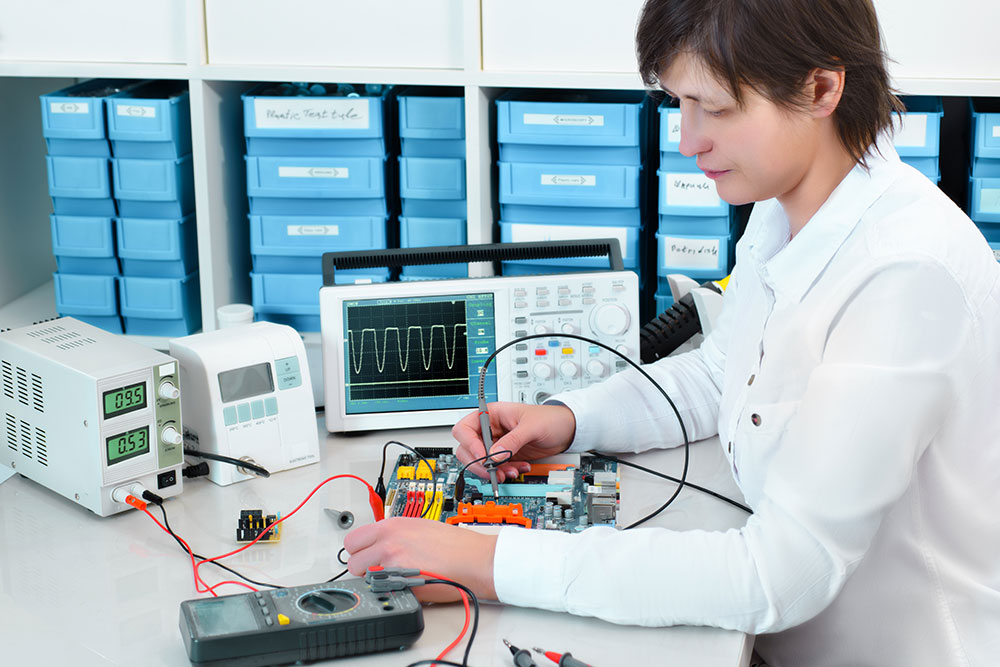

Elektronischer Test

Der elektronische Test ist eine weitere wichtige Komponente der Qualitätskontrolle bei der Leiterplattenherstellung.Diese Art von Test wird verwendet, um sicherzustellen, dass die Komponenten wie erwartet funktionieren.Elektronische Tests können Kapazitätsprüfungen, Widerstandsprüfungen, Vergleichsprüfungen, Durchgangsprüfungen, Flip-Tests, Clamshell-Tests, Adjacency-Tests und Flying-Probe-Tests umfassen.Diese Art von Tests hilft bei der Überprüfung von Bauteilwerten und bei der Aufdeckung von Fehlern oder Unstimmigkeiten, die in der Entwurfsphase übersehen worden sind.Darüber hinaus können elektronische Tests auch die Genauigkeit von Komponenten wie Kondensatoren, Widerständen und Transistoren überprüfen, um die Spitzenleistung und Zuverlässigkeit des Geräts sicherzustellen.

Endkontrolle des Produkts

Die abschließende Produktprüfung ist eine Schlüsselkomponente der Qualitätskontrolle in der Leiterplattenherstellung.Bei dieser Art von Inspektion werden alle Kriterien überprüft, denen die Leiterplatte vor dem Versand entsprechen muss.Diese Art der Prüfung trägt dazu bei, dass die Leiterplatte von hoher Qualität ist und letztendlich die Erwartungen des Kunden erfüllt.

Tests und Überprüfungen für PCBA (Montage)

Für die Prüfung und Verifizierung einer Leiterplattenbaugruppe (PCBA) werden verschiedene Tests und Überprüfungen durchgeführt.Dazu gehören die Erstmusterprüfung, die automatisierte optische Inspektion (AOI), die Dub-Plug-in-Prüfung, der Funktionstest und die Endkontrolle des Produkts.

Erster Artikel Bestätigung

Die Erstmusterprüfung ist ein wesentlicher Schritt bei der Prüfung und Verifizierung einer Leiterplattenbaugruppe (PCBA).Bei diesem Prozess werden die tatsächlich in der Baugruppe verwendeten Komponenten mit dem Referenzdesign verglichen, um die Genauigkeit in Bezug auf Größe, Menge, Typ und Spezifikation zu überprüfen. Auf diese Weise kann der Hersteller schnell und genau feststellen, ob in der Baugruppe Unstimmigkeiten oder falsche Bauteile verwendet wurden. Außerdem kann so sichergestellt werden, dass die Produkte den Anforderungen und Spezifikationen des Kunden entsprechen. Die Erstmusterprüfung ist ein wichtiger Schritt in der Qualitätskontrolle und ein wesentlicher Bestandteil des Prozesses bei der Herstellung von PCBAs.

AOI-Prüfung

Die automatisierte optische Inspektion (AOI) ist ein wichtiger Bestandteil der Qualitätskontrolle in der PCBA-Fertigung.Bei der AOI-Prüfung wird eine automatische visuelle Inspektion der gedruckten Schaltung durchgeführt, um Unregelmäßigkeiten, Mängel oder Ungenauigkeiten zu erkennen.Bei diesem Verfahren kommt ein fortschrittliches Kamerasystem zum Einsatz, das das Gerät autonom scannt, um Probleme zu erkennen, die das menschliche Auge nicht sehen kann.Die AOI-Prüfung kann Unstimmigkeiten in Größe und Form, Schräglage von Bauteilen, fehlende oder falsche Pads und fehlende Bauteile erkennen.Diese Art der Prüfung hilft, Probleme zu erkennen, bevor die Massenproduktion beginnt, und verbessert so die Qualität und Zuverlässigkeit des Endprodukts.

DIP-Stecker-Inspektion

Die DIP-Plug-in-Prüfung für die PCBA-Fertigung ist eine äußerst zuverlässige Methode zur Qualitätskontrolle.Bei diesem Verfahren wird jedes Bauteil in einen DIP-Sockel gesteckt und mit Hilfe der automatischen optischen Inspektion (AOI) gescannt und überprüft, ob jedes Bauteil korrekt platziert ist und den erforderlichen Spezifikationen entspricht.Dieses System macht die manuelle Inspektion überflüssig und liefert wesentlich genauere Ergebnisse und eine zuverlässige Qualitätskontrolle.Durch den Einsatz des DIP-Plug-in-Verfahrens können Hersteller die Qualität der PCBA schnell und genau beurteilen und sicherstellen, dass ihre Produkte den höchsten Qualitätsstandards entsprechen.

Funktionstest

Der Funktionstest für die PCBA-Herstellung ist ein wichtiger Schritt im gesamten Qualitätssicherungsprozess.Der Zweck dieses Tests ist es, jegliche Probleme oder Fragen bezüglich der Funktionalität der Leiterplatte zu identifizieren, bevor das Produkt freigegeben wird.Die Prüfung kann eine Reihe von Tests umfassen, z. B. Funktionstests, Einschalttests und Stromverbrauchstests.Werden Probleme festgestellt, kann der Hersteller diese vor der Auslieferung des Produkts beheben, was zu einem zuverlässigeren Produkt und größerer Kundenzufriedenheit führt. Mit dem Funktionstest für die PCBA-Fertigung können Hersteller sicherstellen, dass ihre Produkte den höchsten Standards entsprechen und die Erwartungen ihrer Kunden erfüllen’.

Endkontrolle des Produkts

Die abschließende Produktprüfung bei der PCBA-Herstellung ist der letzte Schritt im Qualitätssicherungsprozess.Dieses wichtige Verfahren gewährleistet, dass alle Produkte vor dem Versand gründlich geprüft werden.Die Inspektion umfasst eine Sichtprüfung des Produkts sowie eine Funktionsprüfung und eine AOI-Inspektion.Durch diese gründlichen Kontrollen können die Hersteller sicherstellen, dass alle Produkte den höchsten Standards entsprechen und frei von Mängeln oder Abweichungen sind.Die abschließende Produktprüfung bei der Herstellung von PCBAs ist unerlässlich, um ein zuverlässiges und qualitativ hochwertiges Produkt zu gewährleisten, mit dem die Kunden zufrieden sein werden.

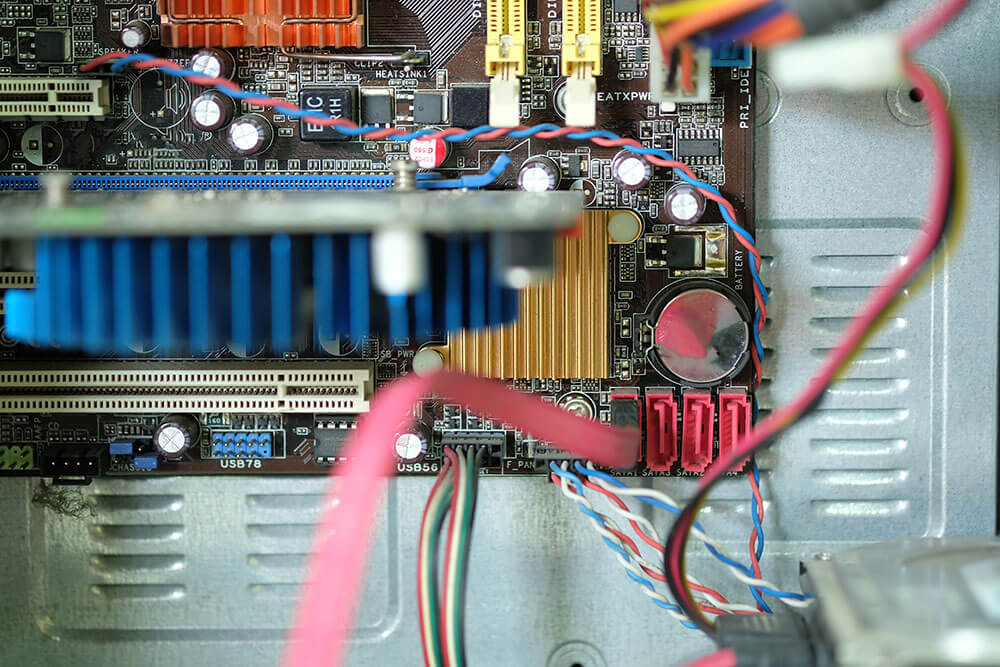

Qualität des Herstellungsprozesses

Um die Qualität der Leiterplattenherstellung zu gewährleisten, ist eine narrensichere und lecksichere Kontrolle der Ausrüstung unerlässlich.Die IT-Verwaltung sollte gefördert werden, z. B. die Rückverfolgung, das Mischen von Material, PCN und die Kontrolle von Qualitätsabweichungen.Der Prozess sollte auch das System der Einrichtung und Wartung von speziellen Personen und Stellen, die Einführung, Schulung, Ausbildung, Bindung und Beförderungsplanung des Personals, die Durchführung von Basis-, Red-Line- und Rolling-Fix-Line-Fallstudien, die vorgeburtliche Bewertung des Entwurfs, die Identifizierung und Vermeidung von Risikopunkten und klare Verantwortlichkeiten des Managements, geleitet von KPI, umfassen.Mit diesen Maßnahmen ist es möglich, ein optimales Niveau der Fertigungsqualität zu erreichen.

Vorteile von Topfast für die Qualitätssicherung und -kontrolle

Topfast bietet eine Dienstleistungen aus einer Hand bieten eine umfassende Qualitätssicherung und -kontrolle der Leiterplattenherstellung mit einer Reihe von Vorteilen. Sie prüfen die technischen Unterlagen der Kunden, um Genauigkeit und Qualität zu gewährleisten, und unterbreiten Verbesserungsvorschläge. Darüber hinaus werden alle Produkte mit Hilfe der automatisierten optischen Inspektion (AOI) geprüft, um Probleme zu erkennen und die Qualität zu überprüfen. Schließlich werden Fotos des Produkts an den Kunden geschickt, bevor es versandt wird, um endgültig zu bestätigen, dass das Produkt seinen Anforderungen und Spezifikationen entspricht. Diese rigorosen Schritte gewährleisten, dass dem Kunden Leiterplatten von höchster Qualität geliefert werden. Außerdem sollten Sie, bevor Sie mit dem Bau eines Leiterplattenprototyps beginnen, Folgendes beachten Prüfen Sie die häufigsten Fehler, die Sie vermeiden sollten, um einen erfolgreichen Bau zu gewährleisten..