Im heutigen Zeitalter der hochtechnologischen Elektronikprodukte Leiterplattenbaugruppe (PCBA) ist zu einem Kernprozess in der Herstellung elektronischer Geräte geworden. Angesichts des zunehmend harten Wettbewerbs auf dem Markt ist die Einrichtung eines präzisen PCBA-Qualitätskontrollsystems für Elektronikhersteller von entscheidender Bedeutung, um ihre Wettbewerbsfähigkeit zu steigern.

Inhaltsübersicht

I. Qualitätskontrollsystem für Rohstoffe

1. Lieferantenmanagement und Komponentenprüfung

- Lieferantenbewertung: Erstellen Sie eine Liste qualifizierter Lieferanten und bewerten Sie regelmäßig die Qualifikationen und die Qualitätsleistung der Lieferanten.

- Qualitätsprüfung der Komponenten: Führen Sie strenge Eingangskontrollen durch, um sicherzustellen, dass Modell, Spezifikationen und Mengen der Komponenten den Anforderungen entsprechen.

2. Mehrstufiger Inspektionsprozess

Visuelle Verteilungskontrolle:

- Überprüfung der Verpackungsintegrität (Wiegen, Beschädigungsprüfung, Zustand des Klebebands)

- Dokumentenprüfung (Herkunftsland, Abgleich mit Bestellung)

- Spezifikationsbestätigung (Hersteller-Teilenummer, Menge, Datumscode, RoHS-Konformität)

- Feuchtigkeitsschutzprüfung (MSL-Stufe, Vakuumversiegelungsstatus)

- Überprüfung des physischen Zustands (Zustand der Leitung, Kratzer, Unversehrtheit der Kanten)

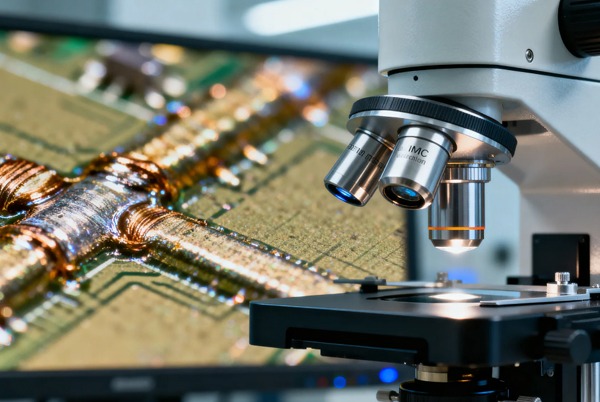

Prüfung technischer Komponenten:

- Markierung von Dauerhaftigkeitstests

- Vergleichende Analyse der Datenblätter

- Lötbarkeitstests (einschließlich beschleunigter Alterungssimulation)

- Mikrostrukturelle Bewertung

II. Präzise Steuerung des Produktionsprozesses

1. Standardisierung von Prozessparametern

- Lötpastendruck: Kontrollieren Sie Druckvolumen, Gleichmäßigkeit und Positionsgenauigkeit.

- Platzierung der Komponenten: Sicherstellen der Genauigkeit der Komponentenpositionierung und der Ausrichtung der Leitungen.

- Lötprozess: Optimieren Sie die Temperaturprofile und Lötparameter für das Reflow-Löten.

2. Prozessüberwachung und Anpassung in Echtzeit

Einführung eines statistischen Prozesskontrollsystems (SPC) zur Echtzeitüberwachung wichtiger Prozessparameter, um einen stabilen und kontrollierten Produktionsprozess zu gewährleisten.

III. Anwendung fortschrittlicher Inspektionstechnologien

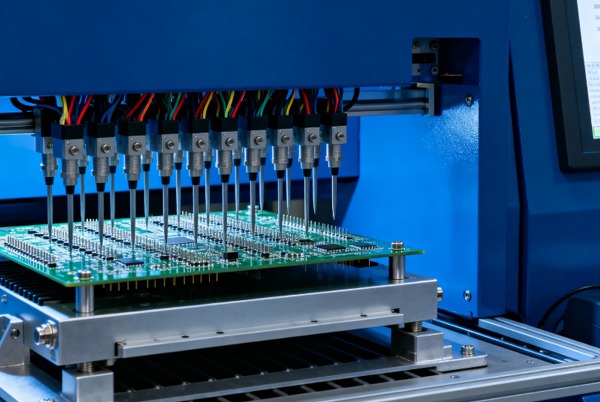

1. Automatisiertes Inspektionssystem

- Automatisierte optische Inspektion (AOI): Erkennt die Qualität von Lötstellen, fehlende Bauteile, Fehlausrichtungen usw.

- Röntgenprüfung: Speziell für die Inspektion versteckter Lötstellen, wie sie beispielsweise in BGA- und CSP-Gehäusen vorkommen.

- Akustische Rastermikroskopie (SAM): Erkennt interne Delaminierungs- und Rissfehler.

2. Umfassende Abdeckung erkennbarer Mängel

| Fehlertyp | Inspektionstechnik | Erkennungsfähigkeit |

|---|---|---|

| BGA-Hohlräume, Brückenbildung, fehlende Lötkugeln | Röntgenbild | Hohe Verlässlichkeit |

| Tombstoning, Fehlausrichtung von Bauteilen | AOI | Hohe Präzision |

| Interne Delamination, Risse | SAM | Zerstörungsfreie Prüfung |

| Schlechte Lötbenetzung | Thermografie | Echtzeitüberwachung |

IV. Mitarbeiterschulung und Entwicklung einer Qualitätskultur

1. Ausbildung in beruflichen Fertigkeiten

- Regelmäßige Organisation von Schulungen zur Prozesstechnologie.

- Einführung von Zertifizierungssystemen für berufliche Fähigkeiten.

- Durchführung von Workshops zur Analyse von Qualitätsproblemen.

2. Verbesserung des Qualitätsbewusstseins

- Eine Unternehmenskultur etablieren, in der „Qualität an erster Stelle steht“.

- Qualitätsorientierte Leistungsbewertungssysteme einführen.

- Fördern Sie die Beteiligung der Mitarbeiter an Aktivitäten zur Qualitätsverbesserung.

V. Mechanismus zur kontinuierlichen Verbesserung

1. Datengestützte Qualitätsanalyse

- Erstellen Sie eine Fehlerdatenbank für die Ursachenanalyse.

- Implementieren Sie ein System für Korrektur- und Vorbeugungsmaßnahmen (CAPA).

- Überprüfen Sie regelmäßig die Wirksamkeit der Qualitätskontrollprozesse.

2. Integration von Kundenfeedback

- Einrichtung eines Mechanismus zur Übermittlung von Qualitätsanforderungen der Kunden.

- Kundenfeedback in den Qualitätsverbesserungszyklus einbeziehen.

- Bewerten Sie regelmäßig die Kundenzufriedenheit.

Durch die Einrichtung eines umfassenden PCBA-Qualitätskontrollsystems können Fertigungsunternehmen die Produktausbeute und -zuverlässigkeit erheblich verbessern, die Qualitätskosten senken und die Wettbewerbsfähigkeit auf dem Markt steigern. Mit der Entwicklung von IoT-, Big-Data- und KI-Technologien wird sich die PCBA-Qualitätskontrolle in Zukunft in Richtung intelligenterer und vorausschauenderer Lösungen entwickeln und damit eine stärkere Qualitätssicherung für die Elektronikfertigungsindustrie bieten.