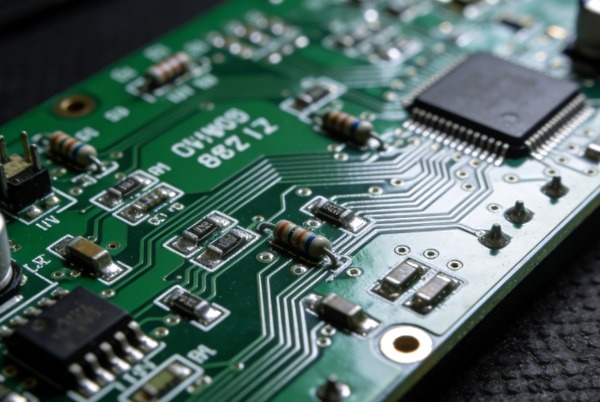

In der heutigen, sich rasant entwickelnden Ära der Elektronikprodukte geht es beim Design von Leiterplatten (PCB) nicht mehr nur um die elektrische Leistung; es bestimmt direkt die Produktionseffizienz und die Zuverlässigkeit des Endprodukts. Montageorientiert PCB-Entwurf (Design for Assembly, DFA) ist ein systematischer technischer Ansatz, der darauf abzielt, die Herstellbarkeit einer Platine von Grund auf zu optimieren, Produktionsfehler zu reduzieren, Kosten zu senken und die Markteinführungszeit zu verkürzen.

Dieser Artikel befasst sich mit den Grundprinzipien, häufigen Fallstricken und dem praktischen Nutzen des Designs von Leiterplattenbestückungen. Als Experte für die Leiterplattenherstellung bietet TOPFAST PCB-Montage aus einer Hand Dienstleistungen, um Ihre Bedenken auszuräumen.

Inhaltsübersicht

Warum ist ein montageorientiertes PCB-Design so wichtig?

1.1 Wesentliche Auswirkungen auf den Produktionsprozess

Das PCB-Design beeinflusst nicht nur die Funktionalität der Schaltung, sondern steht auch in direktem Zusammenhang mit der Komplexität des Montageprozesses. Statistiken zeigen, dass Die in der Entwurfsphase festgelegten Kosten machen über 70 % der Gesamtkosten eines Produkts aus.. Schlechtes Design kann zu Folgendem führen:

- Produktionsverzögerungen: Nacharbeit aufgrund unzweckmäßiger Platzierung von Bauteilen oder Lötproblemen.

- Erhöhte Kosten: Zunahme von Nacharbeiten, Ausschussquoten und Problemen mit der Kompatibilität von Geräten.

- ZuverlässigkeitsrisikenFrühe Ausfälle aufgrund unzureichender Wärmeableitung oder mechanischer Beanspruchung.

1.2 Kernwert des Designs für die Montage (DFA)

Durch die Umsetzung der DFA-Prinzipien können Unternehmen:

- Verbesserung der AutomatisierungskompatibilitätAnpassung an moderne Produktionsanlagen wie Bestückungsautomaten und Reflow-Öfen.

- Optimieren Sie das WärmemanagementVerhindern Sie thermische Schäden beim Löten und während des Betriebs.

- Menschliche Fehler reduzieren: Minimierung von Fehlbedienungen während der Montage durch standardisiertes Design.

Sechs Grundprinzipien von PCB-Montage Gestaltung

2.1 Optimierung der Komponentenplatzierung

- Gruppierung ähnlicher Komponenten und einheitliche Ausrichtung: Die Konzentration ähnlicher Komponenten wie Widerstände und Kondensatoren und die Beibehaltung einer einheitlichen Ausrichtung (z. B. alle polaren Komponenten nach Norden ausgerichtet) kann die Effizienz von Bestückungsautomaten um bis zu 20 % verbessern.

- Rationelle Abstandskontrolle:

- Small component spacing ≥ 0.5mm.

- Large component spacing ≥ 1–2mm.

- Components should be ≥ 3mm from the board edge to avoid assembly interference.

- Isolierung wärmeempfindlicher Komponenten: Halten Sie Komponenten, die hohe Temperaturen entwickeln (z. B. Leistungstransistoren), von empfindlichen Geräten wie Mikrocontrollern fern, um thermische Schäden während des Lötens oder Betriebs zu vermeiden.

2.2 Anpassung des Lötprozesses

- SMT-Pad-Design:

- Toe Extension: 0.2–0.5mm, promotes solder flow.

- Heel Extension: 0.1–0.3mm, enhances solder joint strength.

- Kann die Zuverlässigkeit von Lötstellen verbessern durch über 15 %.

- Größe der Durchsteckkomponenten-Pads: Pad diameter should be 1.5–2 times the lead diameter.

- Thermisches StressmanagementVermeiden Sie es, dicke Kupferschichten direkt unter kleinen Bauteilen anzubringen. Erwägen Sie die Verwendung von 0,25 mm dicken Wärmeableitpads, um die Wärmeverteilung auszugleichen.

- Anpassung des Lötprozesses:

- Wellenlöten: Platzieren Sie empfindliche SMT-Komponenten auf der gegenüberliegenden Seite der Platine.

- Reflow Soldering: Ensure all components can withstand peak temperatures (typically ~260°C for lead-free solder).

2.3 Standardisierung und Bibliotheksverwaltung

- IPC-Standard-Footprints übernehmen (z. B. IPC-7351), wodurch Platzierungsfehler um 10%.

- Deutliche Polaritätskennzeichnung: Markieren Sie die Polarität für Dioden und Elektrolytkondensatoren ausdrücklich auf der Siebdruckebene.

- Überprüfung der BibliothekskomponenteStellen Sie sicher, dass die Abmessungen der Leiterplattenanschlüsse mit den Abmessungen der physischen Komponenten übereinstimmen, um Fehler beim Pin-Abstand zu vermeiden.

2.4 Optimierung für die automatisierte Montage

- Panelisierung Design: Connect multiple boards via V-scoring or tab-routing, leaving a ≥ 5mm process border.

- Einrichtung der Passermarken:

- Anzahl: Mindestens 3, in der Nähe der Ecken des Spielbretts platziert.

- Größe: 1 mm Durchmesser, mit einem Abstand von 3 mm (kupferfrei) um jeden einzelnen herum.

- Optimierung der KomponentenausrichtungMinimieren Sie die Drehung des Bestückungskopfes, wodurch sich die Geschwindigkeit potenziell um 5–10%.

2.5 Einschränkungen im Herstellungsprozess

- Bohrer-Seitenverhältnis: Maintain between 10:1 and 20:1 (e.g., for a 1.6mm board, minimum via diameter should be ≥ 0.08mm).

- Spur-/Raumbreite: Mindestens 0,1 mm für Standardprozesse.

- Standardisierte PlattenstärkeBevorzugen Sie gängige Dicken wie 1,6 mm und 0,8 mm.

2.6 Vollständigkeit der Dokumentation

- Stückliste (BOM): Teilenummern, Mengen und alternative Teilenummern angeben.

- Montagezeichnungen: Geben Sie die Positionen der Komponenten, ihre Ausrichtung und alle besonderen Hinweise zum Prozess deutlich an.

- Gerber-DateienKupfer-, Lötmasken- und Siebdrucklagen ordnungsgemäß schichten und beschriften.

3. Häufige Fehler beim Design von Leiterplattenbestückungen und Strategien zu deren Vermeidung

| Häufiger Fehler | Mögliche Auswirkungen | Vermeidungsstrategie |

|---|---|---|

| Unzureichender Abstand zwischen den Komponenten | Solder bridges, mechanical interference; defect rate increase of 15–20% | Halten Sie sich an die IPC-Abstandsstandards und lassen Sie Platz für die Wärmeableitung. |

| Mangelndes Wärmemanagement | Beschädigung von Bauteilen beim Löten oder Betrieb | Fügen Sie für Hochleistungskomponenten thermische Durchkontaktierungen oder Kühlkörperpads hinzu. |

| Unklare Siebdruckmarkierungen | Komponenten mit umgekehrter Polarität, die zu einem Ausfall der Schaltung führen | Verwenden Sie standardisierte Symbole und achten Sie darauf, dass die Markierungen gut lesbar sind. |

| Verwendung von nicht standardmäßigen Fußabdrücken | Inkompatibilität der Ausrüstung, Produktionsstillstände | Halten Sie sich an die IPC-Standards und überprüfen Sie die Bibliothekskomponenten im Voraus. |

4. Kernvorteile des montageorientierten Designs

- Kostenreduzierung: Optimiertes Design reduziert Nacharbeit und spart potenziell bis zu 30% in den Produktionskosten.

- Verkürzung der ZykluszeitVerbesserte Automatisierungskompatibilität beschleunigt den Produktionsablauf und reduziert die Vorlaufzeit um 10–15%.

- Verbesserte Verlässlichkeit: Durch korrektes Löten und ein geeignetes Wärmemanagement-Design lassen sich die Ausfallraten im Feld deutlich senken.

- Verbesserte Skalierbarkeit: Ein standardisiertes Design erleichtert die Produktiteration und die Massenproduktion.

5. Schlussfolgerung

Das montageorientierte Leiterplattendesign ist die entscheidende Brücke zwischen dem elektrischen Design und der Serienfertigung. Durch systematische Anwendung der DFA-Prinzipien—from component placement and soldering optimisation to standardised library management, automation adaptation, and manufacturing constraint consideration—companies can establish efficient, reliable, and economical product production processes.

Vor dem Hintergrund der rasanten Entwicklung intelligenter Hardware und des zunehmend härteren Wettbewerbs auf dem Markt Einbettung der Herstellbarkeit in die Design-DNA ist zu einer Kernkompetenz für Ingenieure geworden. Ob für die Prototypenentwicklung oder die Massenproduktion – die Befolgung dieser Richtlinien hilft nicht nur, häufige Fehler zu vermeiden, sondern schafft auch eine solide Grundlage für eine hohe Zuverlässigkeit des Produkts, eine schnelle Markteinführung und Kostenkontrolle.

Das Design bestimmt die Fertigung, die Details bestimmen den Erfolg. Versuchen Sie bei Ihrem nächsten Projekt, diese Prinzipien in Ihren Design-Workflow zu integrieren, und erleben Sie, wie sich Ihre Leiterplatte vom Entwurf zu einem stabilen und zuverlässigen Produkt entwickelt.

Häufige Probleme und professionelle Lösungen

A:Manifestationen: Lötbrücken, Tombstoning von Bauteilen, Lötprobleme

Verursacht: Unzureichender Abstand, unausgewogenes thermisches Design

Lösungen:

Maintain component spacing: ≥0.5mm for small components, ≥2mm for large components

Halten Sie wärmeerzeugende Komponenten von temperaturempfindlichen Geräten fern.

Abmessungen der Design-Pads gemäß IPC-Standards

A: Manifestationen: Fabrik kann nicht verarbeiten, hohe Ausschussquote bei Erstartikeln

VerursachtÜbersicht über die Fertigungskapazitäten der Fabrik

Lösungen:

Bestätigen Sie vor dem Entwurf die werkseitige Mindestleiterbahnbreite/-abstand (in der Regel 0,1 mm).

Verwenden Sie Standard-Plattenstärken (am häufigsten 1,6 mm).

Ensure that the dimensions comply with the aspect ratio ≤8:1

A: Manifestationen: Überhitzung der Komponente, verkürzte Lebensdauer

Verursacht: Konzentrierte Wärmequellen, schlechte Wärmeableitungswege

Lösungen:

Verteilen Sie wärmeerzeugende Komponenten über die gesamte Platine.

Hinzufügen von Wärmedurchgangsfeldern

Reserve 100mm² copper area per watt of power

A: Manifestationen: Falsche Komponenten verwendet, Montagefehler

Verursacht: Unklare Stückliste, fehlende Informationen in Zeichnungen

Lösungen:

Geben Sie alternative Teile und wichtige Parameter in der Stückliste an.

Markieren Sie alle Polaritätsanzeigen auf den Montagezeichnungen.

Stellen Sie sicher, dass Gerber-Dateien vollständige Ebenen enthalten.

A: Manifestationen: Unzureichende Testabdeckung, schwierige Reparaturen

Verursacht: Keine Prüfpunkte reserviert, unzureichender Reparaturraum

Lösungen:

Testpunkte für alle kritischen Netzwerke einbeziehen

Test point diameter ≥1mm, spaced at 2.54mm intervals

Reservieren Sie Positionen für Standard-Debugging-Schnittstellen.