Im Zuge der Hochgeschwindigkeits- und Miniaturisierungstendenzen bei modernen elektronischen Geräten, Multilayer-Leiterplattenentwurf steht vor noch nie dagewesenen Herausforderungen. In diesem Beitrag werden wir die Schlüsseltechnologie der Blind Vias diskutieren, von den Grundprinzipien bis hin zu praktischen Anwendungen, um aufzuzeigen, wie die Probleme der Signalintegrität im Hochgeschwindigkeitsdesign durch Blind Vias gelöst werden können.

Inhaltsübersicht

PCB-Bohrtechnik Übersicht

Mechanisches Bohren: Traditionell und doch unverzichtbar

- Geeigneter Lochdurchmesser: In der Regel über 0,15 mm

- Material der Bohrer:Wolframstahl oder diamantbeschichtet

- Kostenvorteil:Äußerst niedriger Stückpreis für die Massenproduktion

- Beschränkungen:Schwierigkeiten bei der Mikrovia-Verarbeitung, Beschränkungen der Mindestlochgröße

Laserbohren:Die bevorzugte Wahl für hohe Präzision

- CO2-Laser: Suitable for 50-150μm hole diameters, fast processing speed

- UV-Laser: Can process 20-50μm ultra-micro vias with higher precision

- Eigenschaften: Berührungslose Verarbeitung, keine mechanische Belastung

Spezielle Bohrtechnologien

- Plasma-Bohren: Wird für flexible Platten und spezielle Materialien verwendet

- Wasserstrahlbohren: Keine hitzebeeinflusste Zone, geeignet für empfindliche Materialien

- Mechanisch-lasergesteuertes Verbundbohren: Kombiniert die Vorteile von beiden für die Verarbeitung von dicken Platten

Eingehende Analyse des Blindlochverfahrens

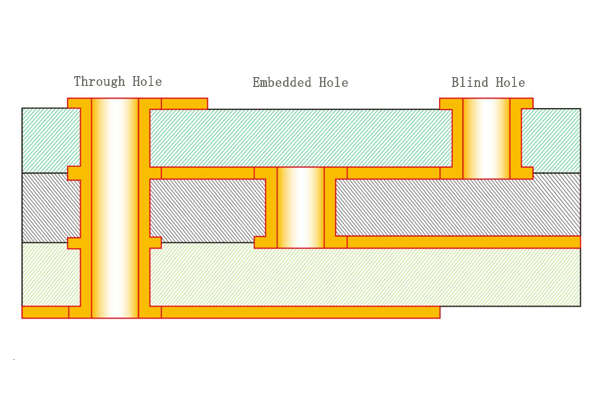

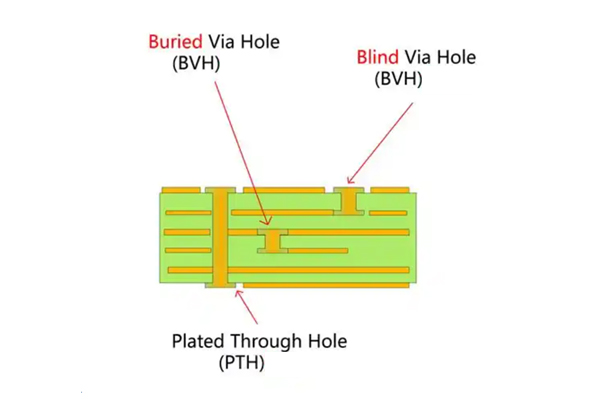

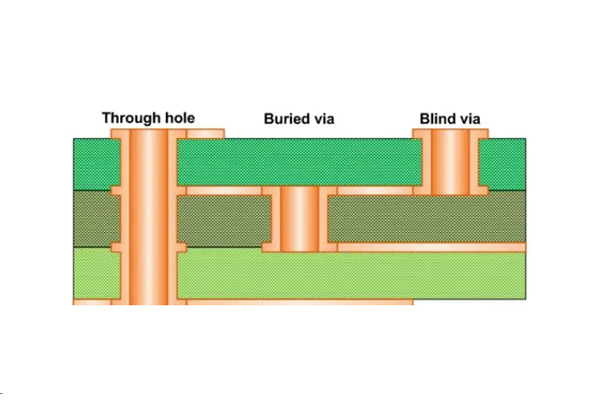

Was ist ein Sackloch?

Blind vias are vias that extend from the surface of the PCB to an internal layer only and do not run through the entire board, like a “zone elevator” in a tall building that stops at a specific floor instead of going to all floors. This selective connectivity revolutionizes high-speed design.

Blind Via vs. Through-Hole: Leistungsvergleich

| Metrisch | Blind Via | Durchgangsbohrung |

|---|---|---|

| Länge des Signalwegs | 30-70% kürzer | Vollständige Durchdringung |

| Crosstalk-Pegel | 40-60% niedriger | Relativ hoch |

| Verdrahtungsdichte | 2-3 mal höher | Grundstufe |

| Herstellungskosten | 20-50% höher | Grundlegende Kosten |

Die wichtigsten Vorteile des Blind Vias Prozesses

Verbesserung der Signalintegrität: Blind Vias verkürzen den Signalübertragungsweg erheblich und reduzieren Signalreflexionen und Verluste. Studien haben gezeigt, dass Signalreflexionen mit Blind Vias um mehr als 40 % reduziert werden können.

Verbesserte EMC: Durch die Vermeidung unnötiger Durchgangsbohrungen reduzieren Blind Vias effektiv elektromagnetische Interferenzen (EMI) und das Übersprechen von Signalen, was besonders bei Hochfrequenzanwendungen in der GHz-Klasse kritisch ist.

Größere Gestaltungsfreiheit: Blind Vias machen wertvollen Verdrahtungsraum frei und ermöglichen es Ingenieuren, komplexere Verbindungsdesigns auf kleinerer Fläche zu realisieren.

Steigerung der Produktminiaturisierung: Im Vergleich zu Durchgangsbohrungen spart das Blind-Vias-Verfahren bis zu 30 % Platz auf der Leiterplatte und schafft damit die technische Grundlage für die Verkleinerung moderner elektronischer Geräte.

Detaillierte Erläuterung des Herstellungsprozesses von Blind Via

1. Präzisions-Ausrichttisch

- Laser-Ortungssystem: Uses CCD visual alignment with ±5μm accuracy

- Schrumpfungsausgleich: Vorkompensiert 0,05-0,1% je nach Materialeigenschaften

- Referenzmarken: Entwürfe für 3-5 globale Ausrichtungsziele

2.Schlüsselkontrollen beim Laserbohren

- Energiekontrolle: Verwendet die Technologie der Gradientenanpassung mit gepulster Energie

- Schwerpunkt Management: Dynamische Z-Achsen-Fokussierung gewährleistet Konsistenz zwischen den Schichten

- Entstaubungsanlage: Echtzeit-Absaugung verhindert erneute Ablagerung von Rückständen

Typische Parameterbeispiele:

- UV-Laser: 355nm Wellenlänge, 20ns Pulsbreite

- For 100μm diameter: Single hole processing time ≈3ms

- Repositioning accuracy: ±3μm

3.Über den Prozess der Wandbehandlung

- Plasma-Reinigung:

- Gas mixture: O₂(80%)+CF₄(20%)

- Leistung: 300-500W

- Dauer: 45-90 Sekunden

- Chemisches Mikro-Ätzen:

- Schwefelsäure-Wasserstoffperoxid-System

- Controls copper surface roughness at 0.2-0.5μm

4.Wichtige Metallisierungsschritte

- Stromlose Verkupferung:

- Thickness: 0.3-0.8μm

- Deposition rate: 2-4μm/h

- Galvanische Verdickung:

- Verwendet die Pulse-Plating-Technologie

- Target thickness: 15-25μm

- Uniformity control: ≤10%

5.Optimierung der Übertragung von Mustern

- Laser Direct Imaging (LDI):

- Resolution: 10μm line width/spacing

- Alignment accuracy: ±8μm

- Trockenfilm-Laminierung:

- Druck: 0,4-0,6MPa

- Temperature: 100-110℃

Lösungen für fünf häufige praktische Probleme

Q1: Wie kann man eine Harzdepression an blinden Durchgangsstellen verhindern?

A: Harzdepressionen werden in der Regel durch übermäßige Bohrenergie oder hitzeempfindliche Materialien verursacht. Empfehlungen:

- Optimieren Sie die Laserparameter:Einzelpulsenergie reduzieren, Pulszahl erhöhen

- Switch to high-Tg materials: e.g., Isola 370HR (Tg=180℃)

- Nachbearbeiten:Verwendung über Füllplattierung oder leitfähige Klebefüllung

F2: Wie lässt sich die Impedanzdiskontinuität lösen, wenn Hochfrequenzsignale durch Blind Vias laufen?

A:Lösungen für Impedanzdiskontinuität:

- Kompensation für die Konstruktion:Hinzufügen von Antipads an Via-Hälsen

- Strukturelle Optimierung:Verwendung verjüngter Blind Vias (oben größer, unten kleiner)

- Materialauswahl:Verwenden Sie Materialien mit geringem Dk-Wert (z. B. Rogers RO4835)

- Simulationsprüfung:Optimieren Sie vorher mit HFSS oder CST

F3: Wie können erhebliche Ertragsschwankungen bei Jalousien durch Massenproduktion ausgeglichen werden?

A:Die Stabilisierung der Erträge erfordert eine systematische Kontrolle:

- Wartung der Ausrüstung:Tägliche Kalibrierung des optischen Laserpfads

- Überwachung der Parameter:Echtzeit-Aufzeichnung von Schlüsselparametern (Energie, Fokus, etc.)

- Erstmusterprüfung:Querschnittsanalyse für jede Charge

- SPC-Kontrolle:Erstellung von Kontrollkarten für Schlüsselparameter (z. B. über den Durchmesser CPK>1,33)

F4: Wie lässt sich ein Versatz zwischen den Lagen bei HDI-Platinen mit gestapelten Blind- und vergrabenen Durchkontaktierungen beheben?

A:Lösungen für die Ausrichtung von mehrlagigen Stacked Via:

- Materialanpassung: Auswahl schwindungsarmer Materialien (z. B. MEGTRON6)

- Prozessoptimierung: Sequentielle Laminiertechnik verwenden

- Ausrichtungsdesign:Optische Ausrichtungsziele hinzufügen

- Kompensationsalgorithmus:Dynamische Kompensation auf der Grundlage früherer Schrumpfungsdaten für die Laminierung

F5: Wie lassen sich die Herstellungskosten für Blind Vias in 8- und mehrlagigen Leiterplatten senken?

A:Kostenkontrollstrategien für Leiterplatten mit hoher Lagenzahl:

- Optimierung des Designs:Reduzieren Sie unnötige Blind Vias

- Prozesskombination:Verwendung von Blind Vias für kritische Signallagen, Durchgangslöcher für andere

- Batch-Konsolidierung:Produktionspaneele mit anderen Aufträgen teilen

- Zusammenarbeit mit Herstellern:Frühzeitige Einbindung der Leiterplattenhersteller in die Designprüfung

Fortgeschrittene Prozesstechniken

Goldene Regeln für Laser-Bohrparameter

- Bohren von Kupferschichten: Hohe Energie + kurzer Impuls (z. B. 1mJ/10ns)

- Bohren einer dielektrischen Schicht: Niedrige Energie + langer Impuls (z. B. 0,5mJ/20ns)

- Gemischte Materialien: Energie-Gradienten-Algorithmen verwenden

Spezielle Blinde über Behandlungstechniken

- Mit Kupfer überzogene Blind Vias: Oberflächenkupferbumps verbessern die Zuverlässigkeit beim Löten

- Gefüllte Blind Vias: Galvanisierte Kupferfüllung verbessert die Wärmeleitung

- Gestufte blinde Durchkontaktierungen: Kombinierte unterschiedliche Schichttiefen optimieren die Raumnutzung

Wichtige Punkte der Zuverlässigkeitsüberprüfung

- Thermische Belastungstests: -55℃~125℃ cycling for 1000 cycles

- IST-Prüfung: Strombelastungstest für 500 Zyklen

- Querschnittsanalyse: Prüfen Sie die Gleichmäßigkeit der Kupferdicke an der Via-Wand

- Impedanzprüfung: TDR measurement for impedance consistency (±10%)

Detaillierte Fallstudien von Industrieanwendungen

Fall 1: 5G Millimeter-Wellen-Antennenmodul

- Herausforderung: 77GHz Signalübertragungsverlust Anforderung <0.3dB/inch

- Lösung:

- Einführung einer 1-2-lagigen, konischen Jalousie über das Design

- Gebrauchtes Rogers RO3003 Material

- Zusätzliche Plasmabehandlung nach dem Laserbohren

- Ergebnisse: Verringerung der Einfügedämpfung um 42 %, Verbesserung des Antennenwirkungsgrads um 15 %

Fall 2: Hochleistungs-Computing-GPU

- Herausforderung: Implementierung einer 0,4 mm BGA-Fluchtentflechtung auf einer 16-Lagen-Leiterplatte

- Innovationen:

- 1-3-5-lagiges gestuftes Blind Via Design

- Kombiniertes Laserdirektbohren mit mechanischem Bohren

- Via-Füllplattierung für die Planarisierung

- Die Ergebnisse: 60 % mehr Routing-Kanäle, 32Gbps Signalrate erreicht

Künftige technologische Grenzen

Photonen-Bohrtechnik:

- Femtosekundenlaser-Anwendungen: Wärmebeeinflusste Zonen reduzieren

- Intelligente Bohrpfadplanung:KI-optimierte Bearbeitungsreihenfolge

- Online-Inspektionssysteme:3D-Topografiemessung während der Bearbeitung

Richtungen der Materialinnovation:

- Mit dem Laser bearbeitbare dielektrische Materialien mit geringem Verlust

- Nanokomposit-Kupferpaste als Via-Fülltechnologie

- Selbstorganisierte Molekularschicht durch Wandbehandlung