Flexible Leiterplatten (Flex PCBs) bieten einzigartige Vorteile für Anwendungen, die Biegbarkeit, geringes Gewicht und platzsparende Layouts erfordern. Der Herstellungsprozess für flexible Leiterplatten unterscheidet sich von dem der traditionellen starren Leiterplatten.

Inhaltsübersicht

Überblick über den Herstellungsprozess von flexiblen Leiterplatten

Auswahl des Materials

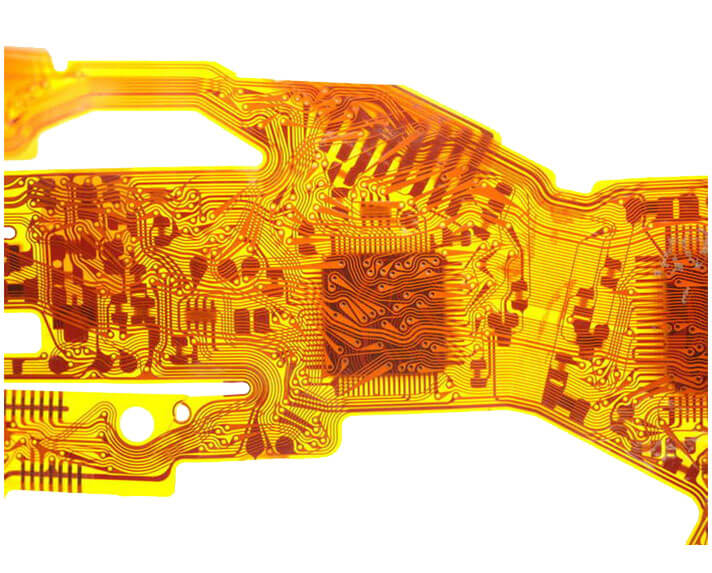

Flexible Leiterplatten werden normalerweise aus flexiblen Materialien wie Polyimid (PI) oder Polyester (PET) hergestellt. Die Wahl des Materials hängt von Faktoren wie den Flexibilitätsanforderungen, der Betriebstemperatur und den Kosten ab. PI wird in der Regel wegen seiner Hochtemperaturbeständigkeit verwendet.

Gestaltung und Layout

Der Designprozess für flexible Leiterplatten beginnt mit der Erstellung eines flexiblen Schaltungslayouts mit Hilfe einer speziellen PCB-Designsoftware.Die Designer berücksichtigen die spezifischen Anforderungen an die Biegung und Flexion der Anwendung sowie die Platzierung und das Routing der Komponenten.

Kaschierung

Das gewählte flexible Material wird mit einer Klebstoffschicht überzogen, die die Lagen miteinander verbindet.Flexible Leiterplatten können aus einzelnen, doppelten oder mehrlagigen Konfigurationen bestehen. Die Schichten werden dann unter Hitze und Druck zusammenlaminiert.

Ätzen

Genau wie bei der Herstellung starrer Leiterplatten werden die Kupferschichten auf der flexiblen Leiterplatte geätzt, um die gewünschten Schaltungsmuster zu erzeugen.Beim Ätzen wird überschüssiges Kupfer entfernt, so dass die Leiterbahnen und Pads zurückbleiben.

Bohren

In die flexible Leiterplatte werden Löcher gebohrt, um Durchkontaktierungen für die Verbindung der verschiedenen Schichten zu schaffen.Je nach den Designanforderungen können Microvias, Blind Vias und vergrabene Vias verwendet werden.

Beschichtung

Die Wände der gebohrten Löcher werden mit Kupfer galvanisiert, wodurch leitende Pfade für elektrische Verbindungen zwischen den Schichten entstehen.Dieser Prozess ist entscheidend für die Aufrechterhaltung der Signalintegrität.

Anwendung der Lötmaske

Eine Lötmaske wird auf die flexible Leiterplatte aufgebracht, um die Kupferbahnen zu isolieren, vor Oxidation zu schützen und die Lötbereiche für die Bauteile zu definieren.

Oberfläche

Oberflächenbehandlungen wie ENIG, OSP oder chemisch Zinn werden aufgetragen, um die Lötbarkeit zu verbessern und die freiliegenden Kupferflächen zu schützen.

Zusammenbau von Bauteilen

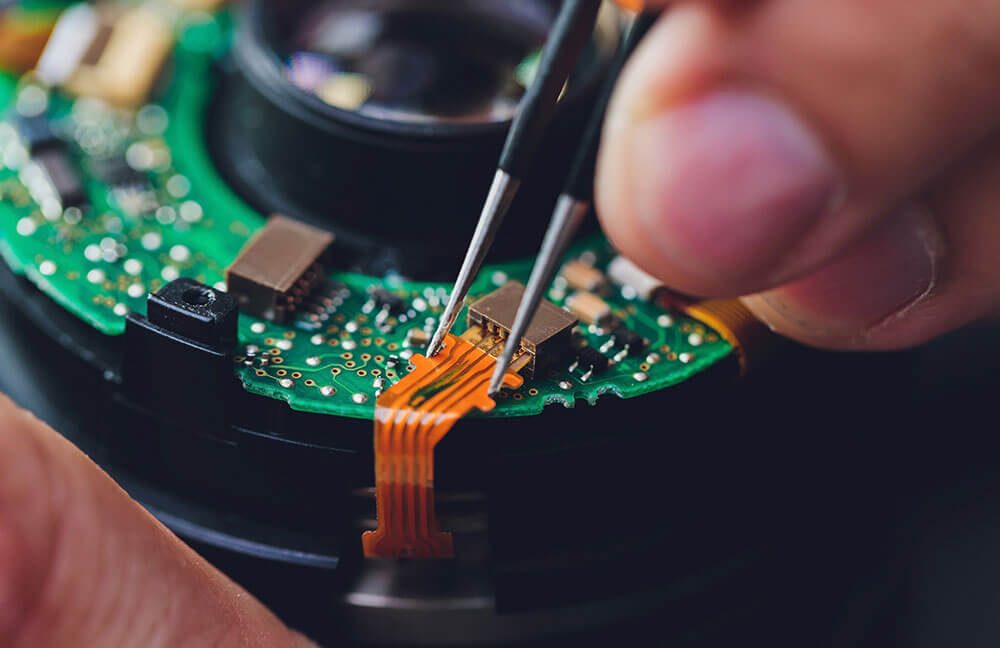

Die elektronischen Bauteile werden auf der flexiblen Leiterplatte platziert und verlötet. Dieser Prozess kann die Oberflächenmontagetechnik (SMT) für leichte Bauteile und für flexible Leiterplatten konzipierte Steckverbinder umfassen.

Prüfung

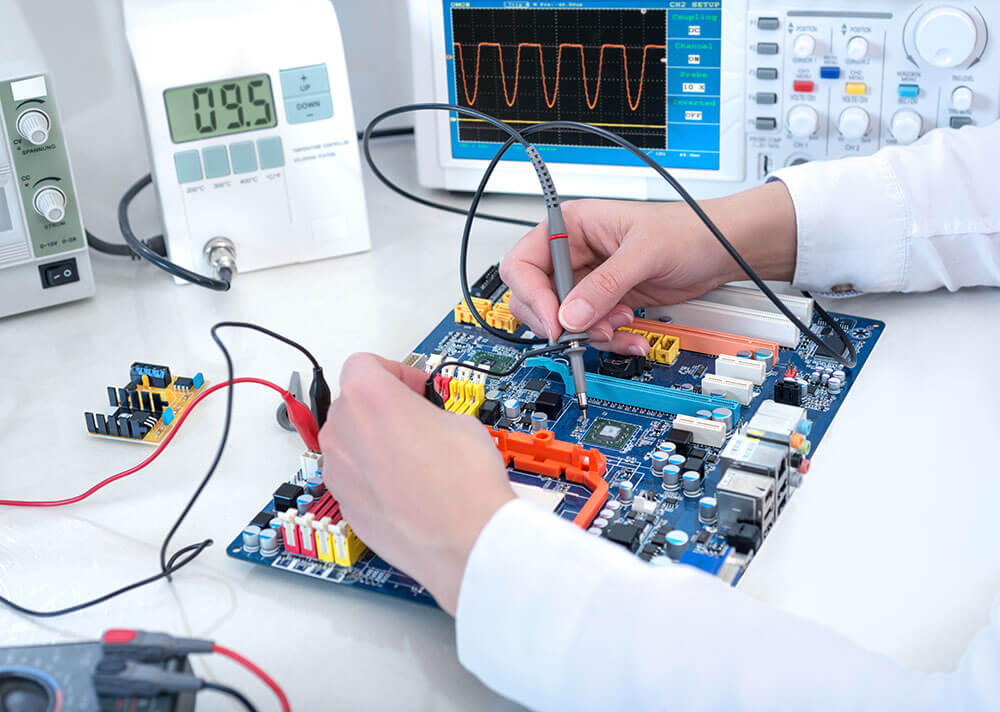

Flexible Leiterplatten werden elektrischen Tests unterzogen, um sicherzustellen, dass die Schaltung korrekt funktioniert.Dazu gehören Durchgangsprüfungen und Funktionstests, insbesondere für flexible Leiterplatten, die in kritischen Anwendungen eingesetzt werden.

Flexibilitätsprüfung

Ein kritischer Schritt bei der Herstellung von flexiblen Leiterplatten ist die Prüfung der Flexibilität.Die zusammengebaute flexible Leiterplatte wird gebogen, verdreht oder gebogen, um sicherzustellen, dass sie die Anforderungen der Anwendung erfüllt, ohne die Schaltung oder die Lötstellen zu beschädigen.

Qualitätskontrolle

Während des gesamten Herstellungsprozesses werden strenge Qualitätskontrollmaßnahmen durchgeführt, um etwaige Mängel oder Probleme zu erkennen und zu beheben.Hier eine genauere Erläuterung von Qualitätskontrolle in der PCB-Herstellung.

Schneiden und Beschneiden

Nach abschließenden Tests und Qualitätskontrollen werden die flexiblen Leiterplatten geschnitten und auf die gewünschte Größe und Form zurechtgeschnitten.

Unterschied zwischen flexibler Leiterplattenfertigung und traditioneller Leiterplattenfertigung

Traditionelle Herstellung von Leiterplatten (PCBs) und flexible Leiterplattenfertigung sind unterschiedliche Verfahren, die für verschiedene Anwendungen zugeschnitten sind.

Überlegungen zur Gestaltung

Bei herkömmlichen Leiterplatten liegt der Schwerpunkt auf festen und starren Layouts mit begrenzter Flexibilität. Im Gegensatz dazu sind flexible Leiterplattendesigns auf die Biegbarkeit ausgerichtet, so dass sich diese Platinen an gebogene oder unregelmäßige Formen anpassen können. Designer von flexiblen Leiterplatten müssen Faktoren wie Biegeradius und mechanische Stabilität sorgfältig bewerten, um die Leistung und Zuverlässigkeit der Leiterplatte in Anwendungen, die Flexibilität erfordern, zu gewährleisten.

Schichten Konfiguration

Herkömmliche Leiterplatten bestehen in der Regel aus mehreren starren Lagen, die durch Durchgangslöcher miteinander verbunden sind.Im Gegensatz dazu bieten flexible Leiterplatten eine größere Vielseitigkeit in ihrer Lagenkonfiguration und können mit einzelnen, doppelten oder mehreren flexiblen Lagen ausgestattet werden.Bei diesen flexiblen Leiterplatten werden flexible Verbindungen eingesetzt und verschiedene Arten von Durchkontaktierungen verwendet, darunter Microvias, Blind Vias und Buried Vias, um komplizierte Designs zu ermöglichen und die Flexibilität zu erhöhen, während die elektrische Konnektivität erhalten bleibt.

Materialhandhabung

Herkömmliche Leiterplatten sind relativ starr und daher während des Herstellungs- und Montageprozesses relativ einfach zu handhaben.Im Gegensatz dazu erfordert die Handhabung flexibler Leiterplatten aufgrund ihrer inhärenten Flexibilität größere Vorsicht.Um mögliche Schäden während der Produktion zu vermeiden, können spezielle Vorrichtungen und Werkzeuge für die sichere und präzise Handhabung flexibler Leiterplatten erforderlich sein.

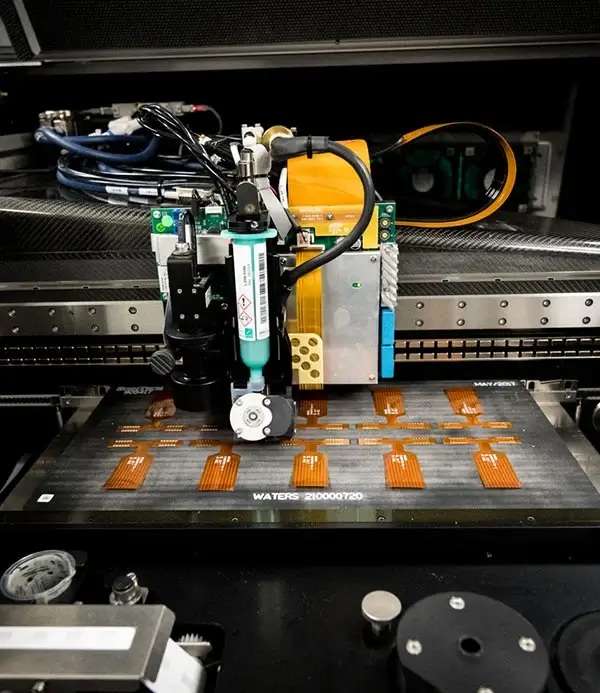

Fertigungsanlagen

Herkömmliche Leiterplatten sind sorgfältig auf die Verarbeitung starrer Leiterplatten zugeschnitten und umfassen Bohr-, Ätz- und Beschichtungsanlagen, die für solche Anwendungen optimiert sind.Für die Herstellung flexibler Leiterplatten sind dagegen spezielle Maschinen erforderlich, die für die Handhabung und Verarbeitung flexibler Materialien geeignet sind.Zu diesen Spezialmaschinen gehört häufig die Präzisions-Laserbohrtechnik, die für die Herstellung von Microvias in flexiblen Leiterplatten unerlässlich ist und die besonderen Anforderungen des Herstellungsprozesses flexibler Leiterplatten widerspiegelt.

Die Herstellung flexibler Leiterplatten erfordert Präzision, Liebe zum Detail und Spezialausrüstung, um die Zuverlässigkeit des Endprodukts zu gewährleisten, insbesondere wenn es wiederholt gebogen und geknickt wird.Flexible Leiterplatten finden Anwendung in Branchen wie der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und der Unterhaltungselektronik, wo ihre einzigartigen Eigenschaften einen Wettbewerbsvorteil in Bezug auf Design und Funktionalität bieten.