V-Scoring, ein kritischer Prozess in gedruckte Schaltplatte (PCB) spielt eine wichtige Rolle bei der Verbesserung der Produktionseffizienz und der Senkung der Herstellungskosten. Dieser Artikel bietet eine systematische, professionelle Analyse der technischen Prinzipien, Designstandards und wesentlichen Aspekte der Umsetzung von V-Scoring und dient als praktische Referenz für Elektronikingenieure, Hardwareentwickler und Fertigungstechniker.

Inhaltsübersicht

Technische Grundlagen und Prozessmerkmale des V-Scoring

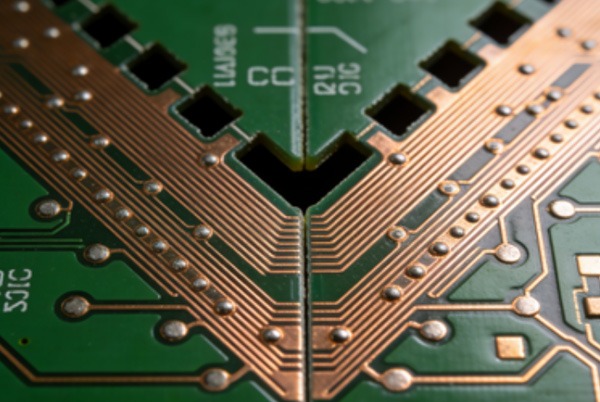

1.1 Technische Definition und physikalischer Mechanismus

V-Scoring ist ein Verfahren, bei dem spezielle CNC-Geräte V-förmige Nuten in bestimmten Winkeln in die Ober- und Unterseite einer Leiterplattenplatte schneiden und dabei eine präzise kontrollierte Verbindungsschicht belassen. Dies ermöglicht eine panelisierte Montage und eine kontrollierte Trennung. Das physikalische Prinzip basiert auf dem Spannungskonzentrationseffekt in der Werkstoffmechanik: Die V-förmige Nut erzeugt eine geometrische Diskontinuität, die unter Biegemomenten eine Spannungskonzentration erzeugt und so eine saubere Trennung entlang der vorgegebenen Bahn ermöglicht.

1.2 Prozessparametersystem

Professionelles V-Scoring erfordert die koordinierte Steuerung mehrerer Parameter:

- Schneidwinkel: Standard angles are 30°, 45°, and 60°. The selection depends on board thickness and material properties.

- Schnitttiefe: In der Regel auf 1/3 bis 2/3 der Plattenstärke eingestellt, mit symmetrischen Schnitten oben und unten.

- Restdicke: A critical parameter, generally controlled within the range of 0.2±0.05mm to 0.4±0.05mm.

- Schnittgeschwindigkeit: Je nach Materialtyp angepasst. Für FR-4-Material wird eine Geschwindigkeit von 2–4 m/min empfohlen.

1.3 Analyse der Materialgeeignetheit

Verschiedene Substratmaterialien reagieren unterschiedlich auf V-Ritzen:

| Material Typ | Schnittverhältnisse | Empfohlene Restdicke | Vorsichtsmaßnahmen |

|---|---|---|---|

| Standard FR-4 | Hervorragende Schneidleistung, saubere Kanten | 1/3 der Plattenstärke | Kontrolle der Delaminierung der Glasfaserschicht |

| Hochfrequenzplatinen | Höhere Sprödigkeit erfordert eine reduzierte Schnittgeschwindigkeit. | 40 % der Plattendicke | Verhindern von Rissen in der dielektrischen Schicht |

| Metallkernplatten | Erfordert spezielle Schneidwerkzeuge und Kühlsysteme | 35 % der Plattendicke | Vermeiden Sie Verunreinigungen durch Aluminiumspäne. |

| Flexible Schaltungen | Nicht geeignet für Standard-V-Rillung | – | Eine Trennung der Routen wird empfohlen. |

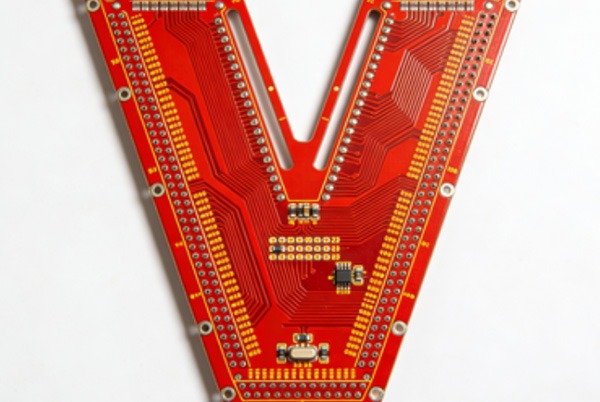

Professionelle Richtlinien für die Panelisierung und technische Standards

2.1 Strategie zur Optimierung des Panel-Layouts

Geometrische Einschränkungen:

- Minimum panel spacing: ≥0.3mm (considering tool tolerance and thermal expansion)

- Ausrichtung der Felder: Alle Trennlinien sollten parallel oder senkrecht zueinander verlaufen.

- Panel utilization rate: Target ≥85%, balancing material cost and process feasibility

Überlegungen zum elektrischen Design:

- High-frequency signal line distance from groove edge: ≥3mm (to prevent impedance discontinuity)

- Segmentierung der Stromschiene: Vermeiden Sie eine Segmentierung über V-Nuten hinweg, um die Integrität des Strompfads sicherzustellen.

- Erdungskontinuität: Entwerfen Sie bei Bedarf Kreuznut-Jumper.

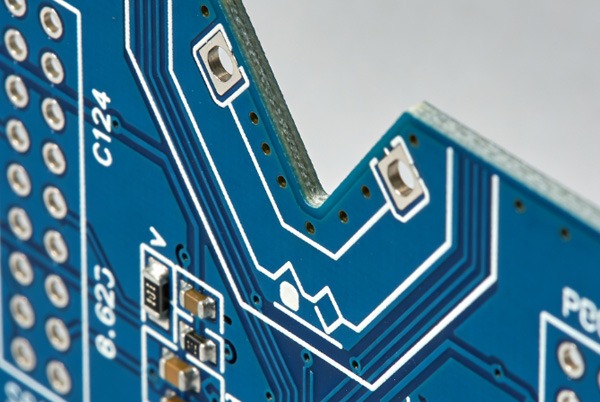

2.2 Richtlinien zum Schutz der Komponentenanordnung

Definition des Sperrbereichs:

- Standard components: ≥1.5mm from V-groove centerline

- Ceramic components: ≥2.0mm from groove edge (to prevent mechanical stress damage)

- BGA packages: ≥3.0mm from groove edge (to avoid solder joint fatigue)

- Tall components (>5mm): Distance from groove edge ≥ component height (to prevent interference)

2.3 Spezifikationen für die Vorbereitung von Konstruktionsdateien

Anforderungen an Fertigungsdateien:

- Gerber-Dateien müssen eine klar definierte V-Cut-Ebene enthalten.

- Stellen Sie ein Panelisierungsdiagramm mit Schnittlinien und Schnittrichtung bereit.

- Geben Sie die Toleranzanforderungen für die Restdicke eindeutig an.

- Spezifikationen zu Materialtyp und Dicke der Platten mit Anmerkungen versehen.

Professioneller Fertigungsprozess und Qualitätskontrolle

3.1 Standardisierter Prozessablauf

Panel Preprocessing → Optical Alignment → Top Surface Scoring → Panel Flipping & Alignment →

Bottom Surface Scoring → Depth Inspection → Cleaning → Final Inspection3.2 Kritische Prozesskontrollpunkte

Ausrichtungsgenauigkeitskontrolle:

- Use high-precision optical alignment systems (±0.02mm)

- Spezielle Passermarken entwerfen

- Implementierung der ersten 3D-Profilprüfung gemäß Artikel 3

Werkzeugverwaltungssystem:

- Regelmäßige Überprüfung des Werkzeugverschleißes (Kontrolle nach jeweils 500 Metern Schnittlänge)

- Automatisches Umschaltsystem für Multifunktionswerkzeuge

- Echtzeit-Anpassung der Schnitttiefe anhand von Rückmeldungen

3.3 Qualitätsprüfungsstandards

AQL-Prüfpunkte:

- Groove depth accuracy: ±0.05mm

- Groove width consistency: CV ≤ 5%

- Remaining thickness uniformity: ±0.03mm

- Kantenqualität: Keine Glasfaserablösung, kein Abheben der Kupferfolie

Vorteile der professionellen Fertigung: Die technischen Fähigkeiten von TOPFAST

Als professioneller Anbieter von Leiterplattenfertigungsdienstleistungen verfügt TOPFAST über die folgenden technischen und ingenieurtechnischen Vorteile im Bereich der V-Scoring-Technologie:

4.1 Erweiterte Gerätekonfiguration

- Utilizes German SCHUNK CNC V-scoring systems with ±0.01mm repeatability.

- Ausgestattet mit Online-3D-Scan-Inspektionssystemen für die Qualitätsüberwachung in Echtzeit.

- Integrierte automatische Reinigungseinheiten sorgen dafür, dass keine Rückstände in den Rillen zurückbleiben.

4.2 Fähigkeiten zur Prozessoptimierung

Bietet maßgeschneiderte Lösungen für spezielle Anforderungen:

- Lösungen für hochdichte PanelisierungPräzise Panelisierung mit minimalem Abstand von bis zu 0,2 mm.

- Panelisierung aus gemischten MaterialienTechnologie zur Panelisierung von Leiterplatten aus unterschiedlichen Materialien.

- Voreingestellte StressbewältigungReduziert Trennungsstress durch Optimierung der Bewertungsparameter.

4.3 Technische Supportleistungen

- DFM-Analyse (Design for Manufacturability) zur frühzeitigen Erkennung von Risiken bei der Panelisierung.

- Kostenlose Vorschläge zur Optimierung der Panelisierung.

- Schneller Prototyp-Verifizierungsservice.

Vergleichende Analyse von V-Scoring und anderen Depaneling-Techniken

| Technischer Indikator | V-Rillung | Registerkarten-Weiterleitung | Routing-Trennung | Laserschneiden |

|---|---|---|---|---|

| Kantenqualität | Gut | Schlecht | Ausgezeichnet | Ausgezeichnet |

| Produktionseffizienz | Hoch | Mittel | Low | Mittel |

| Investition in Ausrüstung | Mittel | Low | Hoch | Hoch |

| Geeignete Formen | Gerade Linien | Any | Any | Any |

| Materialverschwendung | Low | Low | Mittel | Sehr niedrig |

| Typische Anwendung | Großformatige rechteckige Platten | Unregelmäßige Platten mit geringem Volumen | Platten mit hohen Qualitätsanforderungen | Präzisions-Flexplatinen |

Analyse häufiger technischer Probleme und Lösungen

6.1 Schlechte Qualität der Entkernungskanten

Symptom: Delaminierung der Glasfaserschicht oder Einreißen der Kupferfolie.

Grundursache: Stumpfe Werkzeuge oder ungeeignete Schnittparameter.

Lösungen:

- Implementieren Sie einen vorbeugenden Werkzeugaustauschplan.

- Optimieren Sie die Parameter für Schnittgeschwindigkeit und Vorschub.

- Passen Sie den Werkzeugwinkel für spezielle Materialien an.

6.2 Komponentenausfall aufgrund von Spannungen beim Entgittern

Symptom: Risse in Keramikkondensatoren oder Mikrorisse in BGA-Lötstellen.

Technische Analyse: Die dynamische Belastung während des Depaneling überschreitet die Toleranzgrenzen der Komponenten.

Kontrollmaßnahmen:

- Vergrößern Sie den Sicherheitsabstand zwischen Bauteilen und Nutkanten.

- Verwenden Sie progressive Depaneling-Vorrichtungen.

- Optimieren Sie das Panel-Layout, um Bereiche mit hoher Belastung zu vermeiden.

Branchentrends und technologische Perspektiven

7.1 Intelligente Fertigungsmodernisierungen

- Adaptive Anpassung der Schnittparameter auf Basis von maschinellem Lernen.

- Echtzeit-Überwachungssysteme und vorausschauende Wartung.

- Anwendung der Digital-Twin-Technologie zur Prozessoptimierung.

7.2 Innovationen bei der Anpassung neuer Materialien

- Optimierung des V-Scoring-Prozesses für hochfrequente, schnelle Laminate.

- Mikro-V-Rillentechnologie für ultradünne Mehrschichtplatten.

- Präzise Trennlösungen für Keramiksubstrate.

7.3 Richtungen für eine nachhaltige Entwicklung

- Optimierung des Panelisierungsalgorithmus zur Reduzierung von Materialabfällen.

- Entwicklung energieeffizienter Scoring-Geräte.

- Kompatibilität des V-Scoring-Verfahrens mit recycelbaren Materialien.

Fachliche Empfehlungen und Leitlinien für die Ingenieurpraxis

Für Projekte, bei denen Zuverlässigkeit und Konsistenz im Vordergrund stehen, empfehlen wir:

- Frühzeitige Einbindung in die Planung: Berücksichtigen Sie bereits in der PCB-Layout-Phase Panelisierungslösungen, um spätere Änderungen zu vermeiden.

- Strenge ValidierungsverfahrenÜberprüfen Sie die Ergebnisse der Entpanellierung anhand von Prototypen in kleinen Chargen und achten Sie dabei besonders auf randempfindliche Komponenten.

- Entscheidung für professionelle FertigungProjekte mit komplexen Anforderungen oder hohen Zuverlässigkeitsanforderungen sollten Hersteller mit robusten Qualitätssystemen auswählen.

Aufgrund seiner umfangreichen Erfahrung im Bereich Engineering bietet TOPFAST seinen Kunden umfassende technische Unterstützung, von der Konstruktionsprüfung bis hin zur Optimierung der Massenproduktion. Unser Engineering-Team kann Sie bei der Entwicklung optimaler Panelisierungsstrategien unterstützen und dabei Effizienz, Kosten und Qualitätsanforderungen in Einklang bringen, um sicherzustellen, dass jede Leiterplatte die vorgesehenen technischen Spezifikationen erfüllt.

In der heutigen Zeit, in der die Elektronikfertigung immer komplexer wird, ist professionelle V-Scoring-Technologie nicht nur ein Garant für Produktionseffizienz, sondern auch eine entscheidende Grundlage für die Produktqualität. Die Wahl eines professionellen Partners ermöglicht die perfekte Integration von technologischer Innovation und Fertigungsprozessen und treibt gemeinsam den Fortschritt und die Entwicklung in der Elektronikindustrie voran.