Inhaltsübersicht

Was ist ein keramisches Substrat?

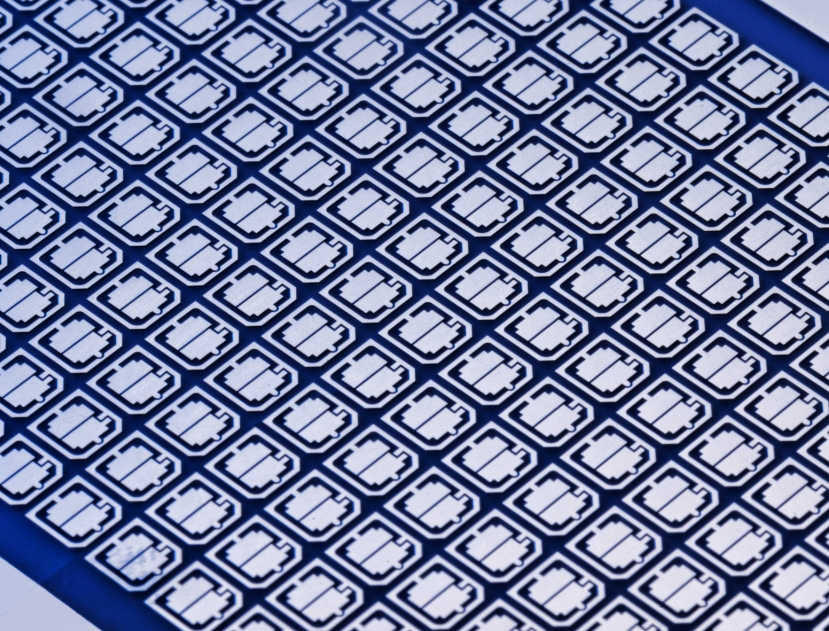

Keramisches Substratauch bekannt als keramische Leiterplatte, ist ein keramisches Material als Substrat, Kupferfolie auf der Oberfläche von Aluminiumoxid (Al2O3) oder Aluminiumnitrid (AlN) keramischen Substrat durch hohe Temperatur (einseitig oder beidseitig), um leitende Linien und elektronische Komponenten des Substrats zu bilden gebunden. Im Vergleich zu herkömmlichen organischen Substraten (z. B. FR-4) haben keramische Substrate eine höhere Wärmeleitfähigkeit, eine bessere mechanische Festigkeit, eine bessere Hochtemperatur- und Korrosionsbeständigkeit, so dass sie im Bereich der Hochleistungs-, Hochfrequenz- und hochzuverlässigen elektronischen Geräteverpackung unersetzliche Vorteile bieten.

Vorteile des Keramiksubstrats

Starke mechanische Beanspruchung, Formstabilität, spezifische hohe Festigkeit, hohe Wärmeleitfähigkeit, hohe Isolierung, starke Haftkraft, Korrosionsbeständigkeit, bessere thermische Zyklenleistung, die Anzahl der Zyklen bis zu 50.000 Mal, hohe Zuverlässigkeit, mit der PCB board (or IMS substrate) as can be etched out of a variety of graphic structures; non-polluting, non-polluting, the use of a wide range of temperatures -55 ° C ~ 850 ° C; coefficient of thermal expansion is close to the silicon, to simplify the production process for power modules.

Gängige keramische Substratmaterialien und ihre Vorteile

| Material | Vorteile | Benachteiligungen | Anwendungen |

|---|---|---|---|

| Tonerde (Al2O3) | Geringe Kosten, hohe mechanische Festigkeit, gute Isolationseigenschaften, mäßige Wärmeleitfähigkeit | Relativ geringe Wärmeleitfähigkeit | LEDs, Leistungsmodule, Automobilelektronik |

| Aluminiumnitrid (AlN) | Hohe Wärmeleitfähigkeit, niedriger Wärmeausdehnungskoeffizient, gute Isolationseigenschaften | Hohe Kosten, schwierig zu verarbeiten | Hochleistungs-LEDs, -Laser, -Mikrowellengeräte |

| Siliziumnitrid (Si3N4) | Hohe mechanische Festigkeit, niedriger Wärmeausdehnungskoeffizient, ausgezeichnete Temperaturwechselbeständigkeit | Hohe Kosten, relativ geringe Wärmeleitfähigkeit | Elektronische Hochtemperaturgeräte, Luft- und Raumfahrt |

| Beryllium-Oxid (BeO) | Extrem hohe Wärmeleitfähigkeit, gute Isolationseigenschaften | Hohe Kosten, giftig | Hochleistungs-Mikrowellengeräte, Luft- und Raumfahrt |

Herstellungsverfahren für keramische Substrate

Das Herstellungsverfahren für keramische Substrate umfasst im Wesentlichen Folgendes:

Dünnschichtverfahren: Einsatz von Vakuumbeschichtung, Fotolithografie, Ätzen und anderen Verfahren zur Bildung feiner leitender Linien auf dem Keramiksubstrat, geeignet für hochdichte, hochpräzise Schaltungen.

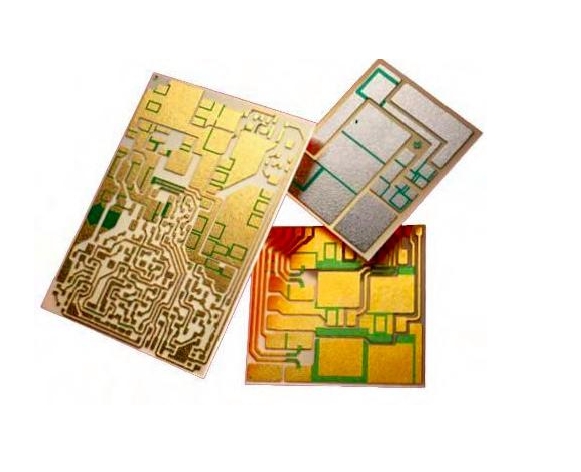

Dickschichtverfahren: Einsatz von Siebdruck, Hochtemperatursintern und anderen Verfahren zur Herstellung von Leiterbahnen auf keramischen Substraten, geeignet für Hochleistungs- und Hochstromschaltungen.

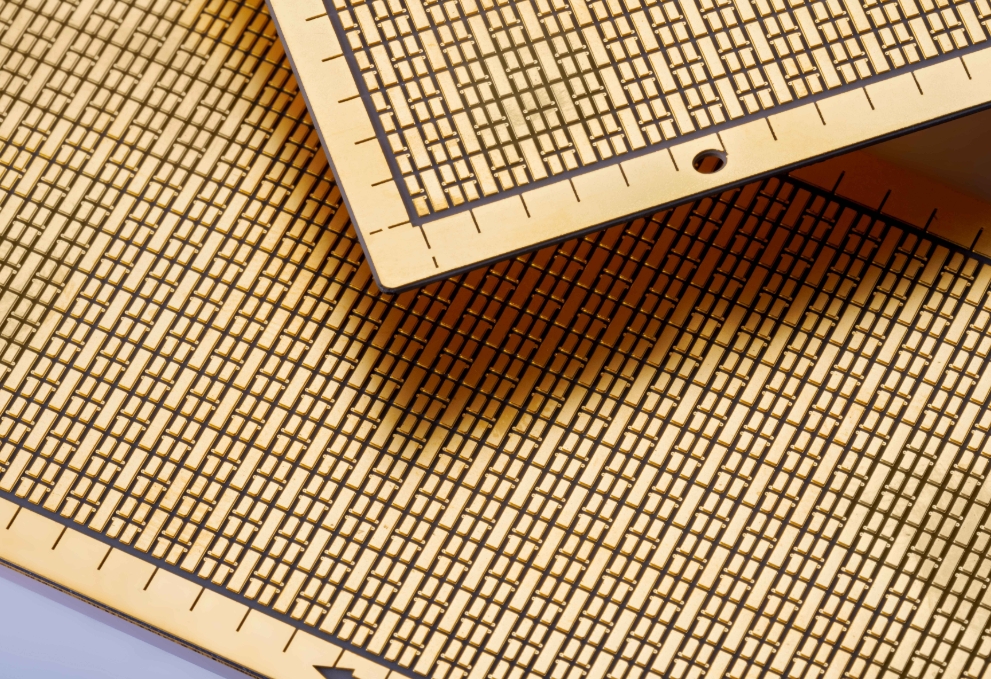

Direct Bonded Copper (DBC) Verfahren: Die Kupferfolie wird direkt auf das Keramiksubstrat geklebt, um einen Schaltkreis mit hoher Wärmeleitfähigkeit und hoher Zuverlässigkeit zu bilden, der sich für die Verpackung von Hochleistungsgeräten eignet.

Aktiv-Metall-Lötverfahren (AMB): Kupferfolie wird mit Aktiv-Metall-Lötmaterial auf das Keramiksubstrat gelötet, um eine hochfeste Verbindung herzustellen, die für Anwendungen geeignet ist, die eine hohe Zuverlässigkeit erfordern.

Vorsichtsmaßnahmen

Das keramische Substrat ist ein sprödes Material, bei der Verarbeitung und Nutzung des Prozesses muss darauf geachtet werden, mechanische Stöße zu vermeiden. Keramische Substrate aus verschiedenen Materialien haben unterschiedliche Wärmeausdehnungskoeffizienten, bei der Gestaltung von Schaltungen muss das Problem der thermischen Anpassung berücksichtigt werden, müssen Sie nach den tatsächlichen Anforderungen der Anwendung zu wählen.

Keramische Substrate Anwendungsbereiche

Keramische Substrate sind in den folgenden Bereichen weit verbreitet:

LED-Beleuchtung: High-Power-LED-Chip-Packaging, verbessert die Wärmeableitung und verlängert die Lebensdauer.

Leistungselektronik:Verpackung von IGBTs, MOSFETs und anderen Leistungsbauelementen, Verbesserung der Leistungsdichte und Zuverlässigkeit.

Automobilelektronik: Motorsteuerungsmodule, Sensoren usw. zur Verbesserung der Beständigkeit gegen hohe Temperaturen und Vibrationen.

Luft- und Raumfahrt: Hochzuverlässige Verpackungen für elektronische Geräte, die den Anforderungen extremer Umgebungen entsprechen.

Kommunikationsgeräte: RF-Geräte, Mikrowellengeräteverpackungen, Verbesserung der Signalübertragungseffizienz.

Mit der rasanten Entwicklung der 5G-Kommunikation, neue Energie Fahrzeuge, künstliche Intelligenz und andere aufstrebende Industrien, die wachsende Nachfrage nach High-Power-, Hochfrequenz-, High-Zuverlässigkeit elektronische Geräte, die Keramik-Substrat als High-Performance-Elektronik-Packaging-Materialien, wird die Marktnachfrage weiter zu erweitern, Keramik-Substrat-Industrie wird in einem breiteren Entwicklungsperspektive einläuten.

- Common PCB Manufacturing Defects and How to Prevent Them

- Der Herstellungsprozess von Leiterplatten Schritt für Schritt erklärt

- Bewertungen zur Leiterplattenbestückung und Kundenreferenzen

- Fallstudien zur Leiterplattenbestückung: Echte Erfolgsgeschichten aus der PCBA-Praxis

- PCB-Montage im Vergleich zu Mitbewerbern: Welcher PCBA-Hersteller ist der richtige für Sie?