High-Density Interconnect (HDI)-Leiterplatten sind spezielle Leiterplatten für Anwendungen, die eine hohe Komponentendichte, Miniaturisierung und verbesserte Signalintegrität erfordern. HDI-Leiterplatten werden häufig in Smartphones, Laptops, medizinischen Geräten und anderen elektronischen Geräten verwendet, bei denen Platz und Leistung entscheidend sind.

Inhaltsübersicht

Lösung für die HDI-Leiterplattenherstellung – Enthüllung komplizierter Schritte für überlegene Leistung und Dichte

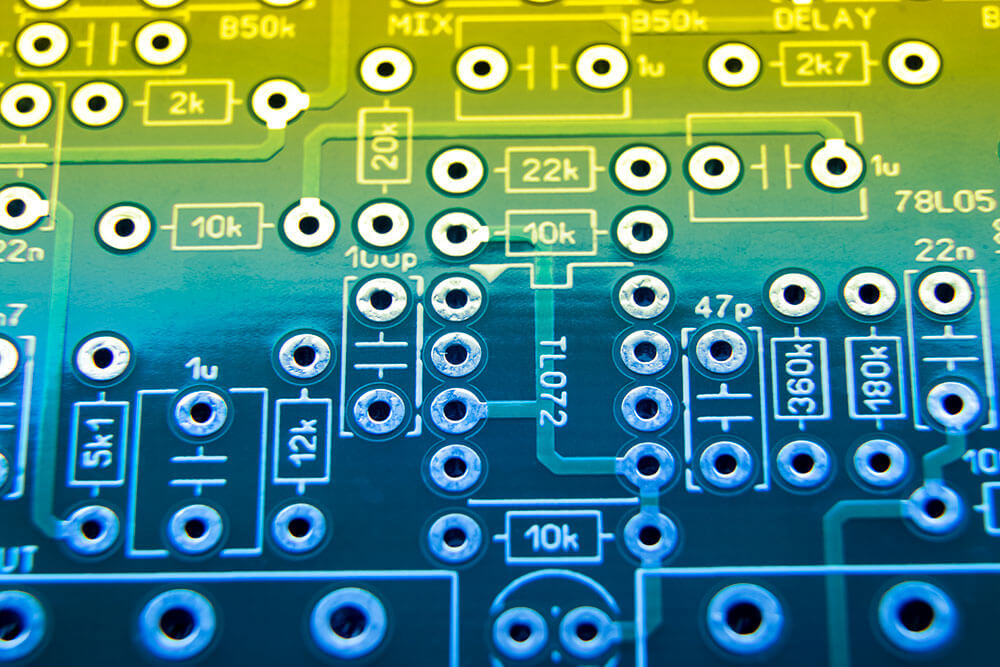

Gestaltung und Layout

Wie bei jeder Leiterplatte beginnt der Herstellungsprozess von HDI-Leiterplatten mit dem Entwurf und dem Layout unter Verwendung spezieller PCB-Designsoftware. Die Designer planen sorgfältig die Platzierung der Komponenten, das Routing und die Anzahl der Schichten, die erforderlich sind, um die gewünschte Dichte zu erreichen. HDI-Platinen verwenden häufig Microvias und Blind Vias zur Verbindung von Schichten.

Auswahl des Materials

Die Wahl der Materialien ist für HDI-Leiterplatten von entscheidender Bedeutung. Moderne Materialien mit niedriger Dielektrizitätskonstante, wie Hochleistungslaminate oder Polyimid, werden häufig verwendet, um die Übertragung von Hochfrequenzsignalen zu ermöglichen und Signalverluste zu verringern.

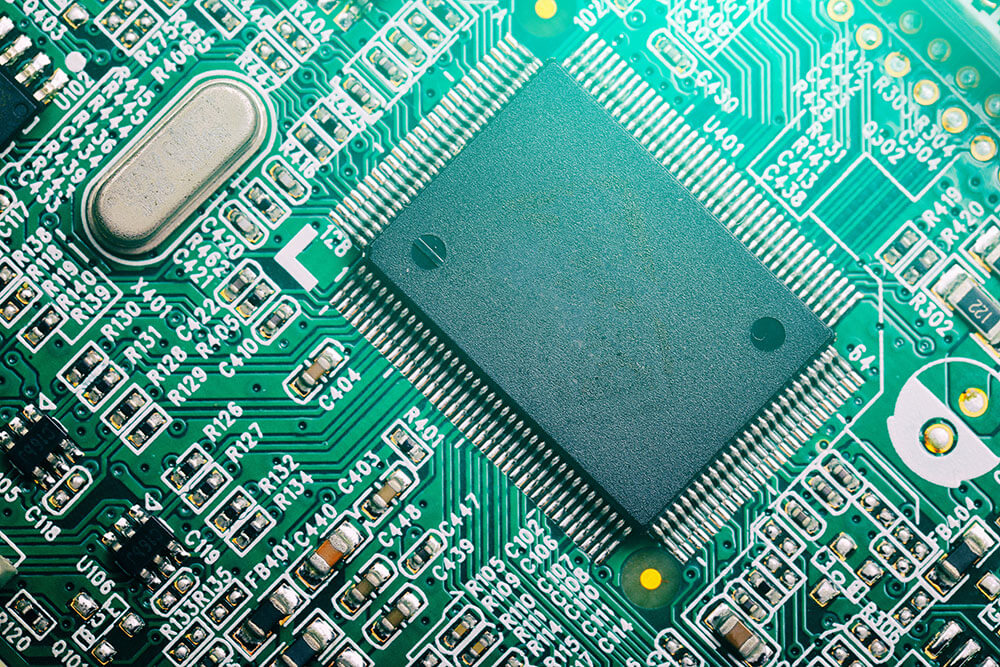

Ebenen-Stapelung

HDI-Leiterplatten haben in der Regel mehrere Lagen (z. B. 4, 6, 8 oder mehr), um dicht gepackte Komponenten unterzubringen.Der Lagenaufbau gibt die Anzahl der Signallagen, der Stromversorgungs- und Erdungsebenen sowie aller vergrabenen oder blinden Durchkontaktierungen an.

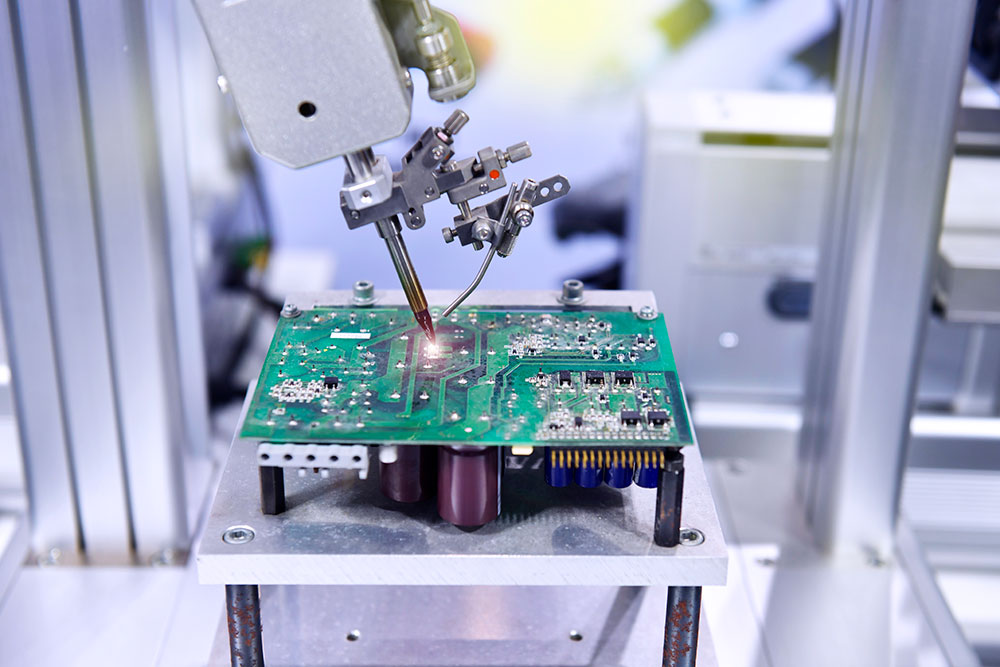

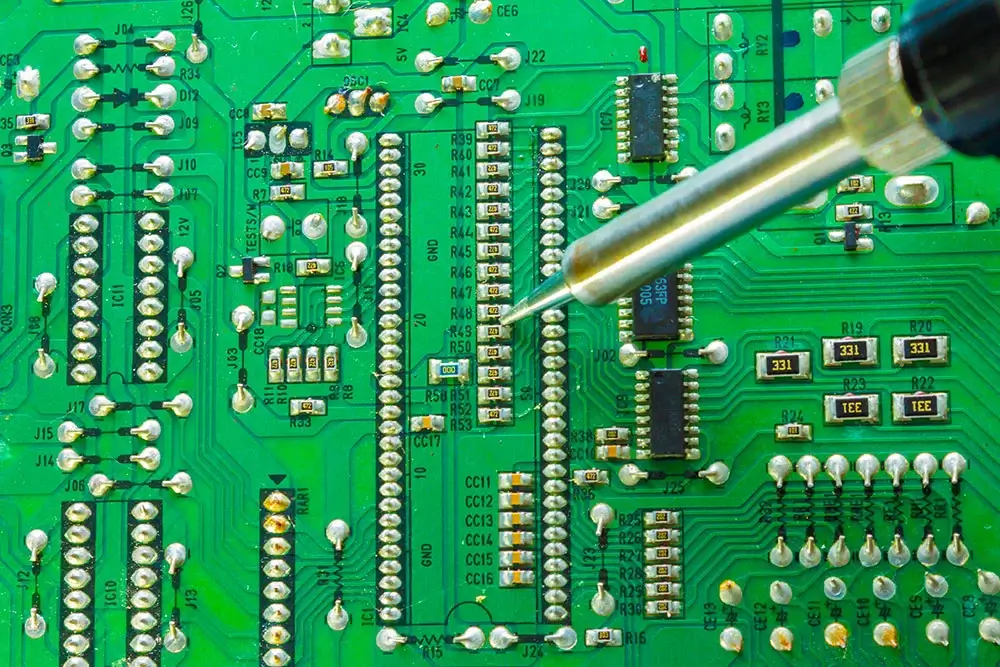

Laserbohren

Das Laserbohren ist ein wichtiger Schritt bei der Herstellung von HDI-Leiterplatten.Hochpräzisionslaser erzeugen winzige Löcher, so genannte Microvias, die zur Verbindung verschiedener Schichten innerhalb der Leiterplatte verwendet werden. Microvias sind unerlässlich, um eine hohe Komponentendichte zu erreichen und die Länge der Signalwege zu reduzieren.

Sequentielle Laminierung

Die Leiterplatte wird Schicht für Schicht durch sequentielles Laminieren aufgebaut.Jede Schicht wird einzeln geätzt, und je nach Bedarf werden zusätzliches Kupfer und dielektrisches Material hinzugefügt.Die Mikrovias werden während dieses Prozesses verbunden und plattiert.

Verkupfern

Kupfer wird galvanisch auf die Leiterplattenoberfläche und in die Mikrovias aufgebracht, um Leiterbahnen und Verbindungen herzustellen.Die Verkupferung sorgt für niederohmige Pfade für Signale und Stromverteilung.

Anwendung der Lötmaske

Eine Lötstoppmaske wird aufgetragen, um die Kupferbahnen zu bedecken und zu isolieren, so dass nur die Bereiche für die Befestigung der Bauteile frei liegen.Die Lötmaske schützt die Leiterplatte vor Umwelteinflüssen und definiert die Lötpunkte.

Oberfläche

Die freiliegenden Kupferflächen werden mit einer Oberflächenbehandlung versehen, um die Lötbarkeit zu verbessern und vor Oxidation zu schützen.Gängige Oberflächenbeschichtungen sind ENIG (Chemisch Nickel Tauchgold), OSP (Organic Solderability Preservatives) und chemisch Zinn.

Siebdruck

Bauteilbeschriftungen, Referenzbezeichner und andere Markierungen werden auf die Leiterplattenoberfläche gedruckt, um die Platzierung und Montage der Bauteile zu erleichtern.

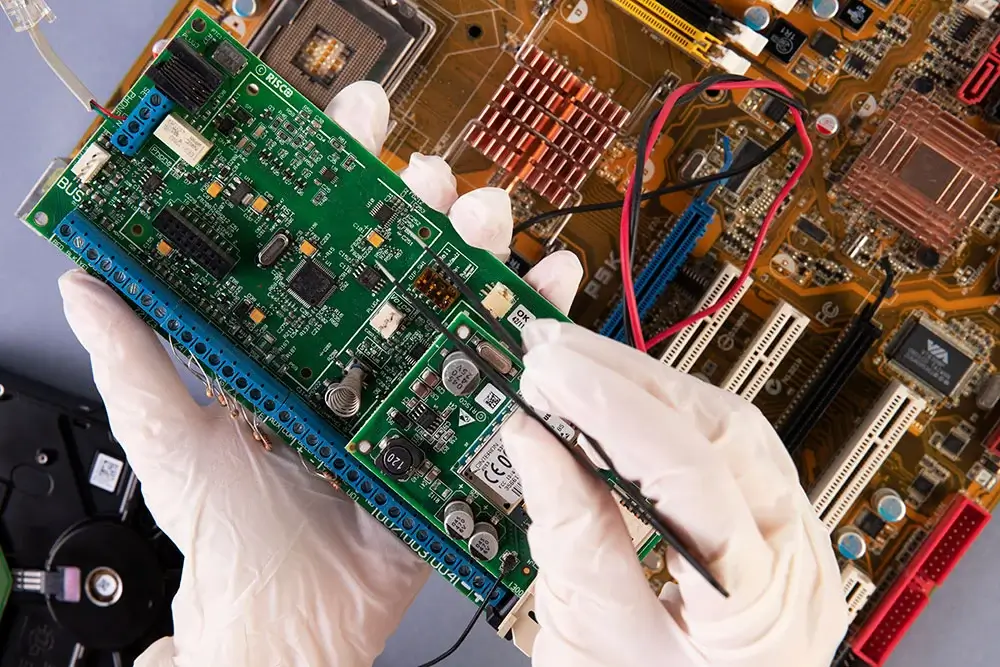

Qualitätskontrolle

Während des gesamten Herstellungsprozesses werden strenge Qualitätskontrollverfahren durchgeführt. Dazu gehören Inspektionen, elektrische Tests und Impedanzmessungen, um sicherzustellen, dass die HDI-Leiterplatte den Designspezifikationen entspricht. Ein genauerer Blick in Qualitätskontrolle in der PCB-Herstellung.

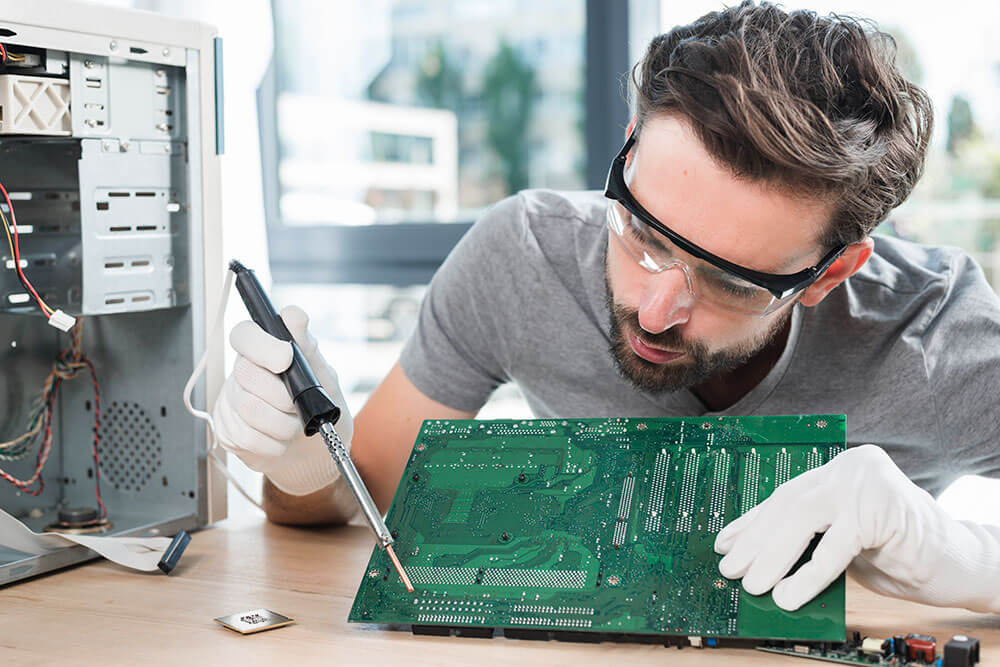

Montage

Nach der Herstellung werden die elektronischen Bauteile auf der HDI-Leiterplatte montiert. Um die Bauteile präzise zu platzieren und zu verlöten, werden häufig fortschrittliche Montagetechniken wie die Oberflächenmontagetechnik (SMT) eingesetzt.

Prüfung

Die fertigen HDI-Leiterplatten werden Funktionsprüfungen unterzogen, um sicherzustellen, dass sie die Leistungs- und Funktionsanforderungen erfüllen.Dies kann Signalintegritätstests, elektrische Tests und automatische optische Inspektion (AOI) umfassen.

Unterschiede zwischen dem HDI-Herstellungsprozess und der konventionellen Leiterplattenherstellung

High-Density Interconnect (HDI)-Herstellungsprozesse unterscheiden sich erheblich von den herkömmlichen Herstellungsprozessen für Leiterplatten (PCB), da spezielle Techniken und Designüberlegungen erforderlich sind, um eine höhere Bauteildichte und Miniaturisierung zu erreichen:

Anzahl der Schichten und Komplexität

Herkömmliche Leiterplatten bestehen in der Regel aus zwei oder vier Lagen, während HDI-Leiterplatten oft sechs oder mehr Lagen haben.

HDI-Leiterplatten können mehrere Lagen von Fine-Pitch-Komponenten, Hochgeschwindigkeits-Signalleitungen und Masse-/Leistungsebenen enthalten und ermöglichen so komplexe und kompakte Designs.

Microvias und Blind/Buried Vias

HDI-Leiterplatten verwenden in großem Umfang Microvias, d. h. winzige Löcher, die mit Präzisionslasern gebohrt werden, um Verbindungen zwischen den Schichten herzustellen. Diese Microvias sind viel kleiner als die Durchgangslöcher, die bei herkömmlichen Leiterplatten verwendet werden.

Blind Vias verbinden eine äußere Lage mit einer oder mehreren inneren Lagen, während vergrabene Vias innere Lagen verbinden, ohne die äußeren Lagen zu durchdringen.Bei herkömmlichen Leiterplatten werden in der Regel Durchkontaktierungen verwendet.

Fortschrittliche Materialien

Bei HDI-Leiterplatten werden häufig fortschrittliche Materialien mit niedrigen Dielektrizitätskonstanten verwendet, um Signalverluste zu minimieren und Hochfrequenzleistung zu erzielen.

Herkömmliche Leiterplatten können Standard-FR-4-Materialien verwenden, die für Anwendungen mit hoher Packungsdichte oder hoher Geschwindigkeit nicht geeignet sind.

Laserbohren

Bei der Herstellung von HDI-Leiterplatten werden Mikrodurchbrüche durch präzises Laserbohren erzeugt, während bei herkömmlichen Leiterplatten mechanische Bohrungen für größere Durchgangslöcher verwendet werden.

Sequentielle Laminierung

HDI-Leiterplatten werden Schicht für Schicht durch sequenzielles Laminieren aufgebaut, was eine kontrollierte Zugabe von Kupfer und dielektrischem Material auf jeder Schicht ermöglicht.

Herkömmliche Leiterplatten werden in der Regel in einem einzigen Laminierungsverfahren hergestellt.

Verkupfern

Die Verkupferung von HDI-Leiterplatten ist entscheidend für die Herstellung feiner Leiterbahnen und Verbindungen und erfordert oft fortschrittliche Beschichtungstechniken.

Für herkömmliche Leiterplatten können Standard-Kupferbeschichtungsverfahren verwendet werden, die nicht so präzise sein müssen.

Lötmaske und Oberflächengüte

Lötstoppmasken werden bei HDI-Leiterplatten verwendet, um die kleineren und dichteren Leiterbahnen zu isolieren und um Lötpunkte für winzige Bauteile zu definieren.

Bei herkömmlichen Leiterplatten werden Lötstoppmasken in erster Linie zur Isolierung und zur Abgrenzung von Lötbereichen verwendet.

Die Oberflächenbeschaffenheit von HDI-Leiterplatten wird sorgfältig ausgewählt, um die Lötbarkeit und Signalintegrität zu verbessern.

Für herkömmliche Leiterplatten können weniger fortschrittliche Oberflächenbehandlungen verwendet werden, wie z. B. HASL (Hot Air Solder Leveling).

Zusammenbau von Bauteilen

Bei der Bestückung von HDI-Leiterplatten kommen aufgrund der kleineren Bauteilgrößen und der höheren Bauteildichte häufig fortschrittliche Techniken wie die Oberflächenmontagetechnik (SMT) zum Einsatz.

Bei herkömmlichen Leiterplatten werden häufiger Methoden zur Montage von Bauteilen mit Durchgangslöchern verwendet.

Prüfung und Inspektion

HDI-Leiterplatten werden strengeren Tests auf Signalintegrität, Impedanzkontrolle und Microvia-Zuverlässigkeit unterzogen.

Für herkömmliche Leiterplatten gelten möglicherweise weniger strenge Prüfanforderungen.

Überlegungen zur Gestaltung

HDI-Leiterplatten erfordern aufgrund der höheren Frequenzsignale und des kompakten Layouts eine sorgfältige Beachtung der Signalintegrität, der Impedanzanpassung und der EMI/RFI-Abschwächung.

Bei herkömmlichen Leiterplatten werden je nach Anwendung unterschiedliche Designaspekte bevorzugt.

Die Herstellung von HDI-Leiterplatten erfordert aufgrund der hohen Komponentendichte und der Miniaturisierungsanforderungen spezielle Ausrüstung und Fachkenntnisse. Die Präzision und die Liebe zum Detail in jedem Prozessschritt sind entscheidend dafür, dass das Endprodukt die Anforderungen für elektronische Anwendungen mit hoher Dichte und Leistung erfüllt.