Inhaltsübersicht

Was ist eine Leiterplatte auf Metallbasis?

Eine metallbasierte Leiterplatte (Metal Core PCB, abgekürzt MCPCB) ist eine innovative Leiterplattenlösung, bei der Metallmaterial als Substrat verwendet wird. Im Vergleich zu herkömmlichen FR-4-Substraten nutzt MCPCB seine einzigartige Metallsubstratstruktur, um die während des Schaltkreisbetriebs entstehende Wärme effizient von kritischen Bauteilbereichen zu unkritischen Bereichen wie Kühlkörpern oder dem Metallsubstrat selbst zu leiten und so ein außergewöhnliches Wärmemanagement zu erreichen.

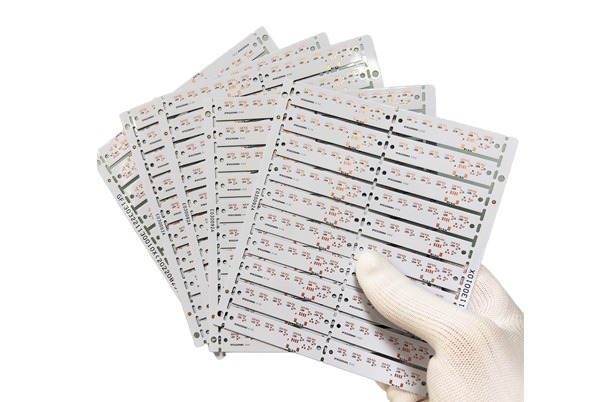

Unter diesen ist das von TOPFAST ist eine wichtige Kategorie von Leiterplatten auf Metallbasis, die unter den technischen Anwendungsbereich von kupferkaschierten Laminaten auf Metallbasis fallen. Dieses Produkt verwendet hochwertiges Aluminiummaterial als Kernsubstrat und kombiniert hervorragende Wärmeleitfähigkeit mit zuverlässigen Isolationseigenschaften. Es eignet sich besonders für Anwendungen mit hohen Anforderungen an die Wärmeableitung, wie z. B. LED-Beleuchtung und Leistungsmodule. Mit fortschrittlichen Produktionsprozessen und strengen Qualitätskontrollen bietet TOPFAST leistungsstarke und äußerst zuverlässige Aluminiumsubstratlösungen.

Analyse der Struktur von Metallkern-Leiterplatten (MCPCB)

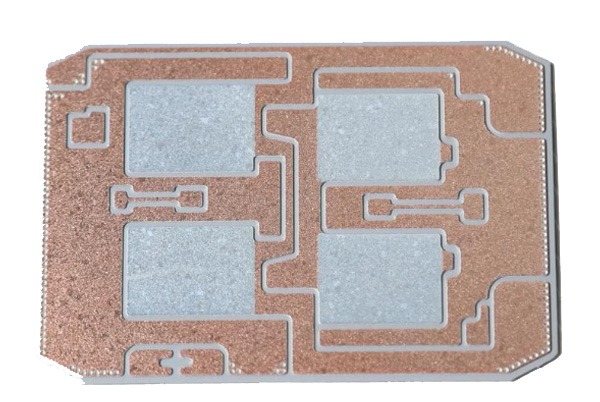

Metallkern-Leiterplatten (MCPCB), auch bekannt als isolierte Metallsubstrate (IMS) oder isolierte Metall-Leiterplatten (IMPCB), sind auf eine effiziente Wärmeableitung ausgelegt. Ihre typische Mehrschichtstruktur zeichnet sich durch eine symmetrische Schichtverteilung aus. Bei einer 12-lagigen Leiterplatte beispielsweise befindet sich der Metallkern in der Mitte, flankiert von sechs gleichmäßigen Nichtmetallschichten auf jeder Seite, um strukturelle Stabilität und eine ausgewogene Wärmeübertragung zu gewährleisten.

Kernstrukturkomponenten

Die laminierte Struktur von MCPCB besteht in erster Linie aus den folgenden Schlüsselelementen:

- Schaltungsebene: This is the copper foil layer responsible for electrical connections. To meet high-current transmission requirements, TOPFAST MCPCB utilizes thick copper foil designs, with standard thicknesses ranging from 35 μm to 280 μm, ensuring both current-carrying capacity and reliability.

- Wärmedämmschicht: Dies ist die Kerntechnologie des Aluminiumsubstrats. Diese Schicht besteht in der Regel aus einem speziellen Polymer, das mit Keramikpartikeln gefüllt ist, und bietet eine ausgezeichnete Wärmeleitfähigkeit, eine hohe elektrische Isolationsfestigkeit und mechanische Belastbarkeit. TOPFAST verwendet für diese Isolierschicht hochwertige Materialsysteme, wie beispielsweise IMS-H01 und LED-0601. Diese Materialien zeichnen sich durch einen minimalen Wärmewiderstand aus, leiten Wärme effektiv weiter und halten langfristigen thermischen Belastungen stand, um eine lange Lebensdauer des Produkts zu gewährleisten.

- Metall-Grundschicht: Diese Schicht dient als strukturelle Stütze und primärer Wärmeableitungspfad und besteht in der Regel aus hochwärmeleitfähigem Aluminium oder sogar noch leitfähigerem Kupfer. Die Metallgrundplatten von TOPFAST bieten nicht nur eine hervorragende Wärmeleistung, sondern eignen sich auch für präzise mechanische Bearbeitungen wie Bohren und Stanzen, um komplexen Anwendungsanforderungen gerecht zu werden.

TOPFAST Aluminium-Substrat: Integration überlegener Leistung

Die Aluminiumsubstrate von TOPFAST sind repräsentative Produkte in der Kategorie der metallbasierten kupferkaschierten Laminate und vereinen hervorragende Wärmeleitfähigkeit, zuverlässige elektrische Isolierung und ausgezeichnete mechanische Verarbeitbarkeit. Wir halten uns strikt an Oberflächenbehandlungsstandards wie Vergoldung, Immersionsvergoldung, Zinnspritzen (einschließlich bleifreier Verfahren) und OSP-Antioxidation, um sicherzustellen, dass jede Platine auch unter anspruchsvollen Bedingungen eine hohe Leistung und lange Lebensdauer beibehält.

Arten und Vorteile von Metallkern-Leiterplatten

Metallkern-Leiterplatten umfassen in erster Linie drei Arten: Leiterplatten auf Aluminium-, Kupfer- und Eisenbasis. Die folgende Tabelle enthält einen detaillierten Vergleich der wichtigsten Eigenschaften von Leiterplatten auf Aluminium- und Kupferbasis sowie eine systematische Zusammenfassung der allgemeinen technischen Vorteile dieser Kategorie von Leiterplatten.

| Aspekt | Aluminium-basierte Leiterplatte | Kupferbasierte Leiterplatte |

|---|---|---|

| Kernmerkmale | Ausgewogene Wahl hinsichtlich Kosten, Gewicht und Leistung | Erstklassige Wärmeleitfähigkeit und Leistung für extreme Bedingungen |

| Wärmeleitfähigkeit | 5 – 2.0 W/(m·K) | Up to 386 W/(m·K) |

| Wärmeausdehnungskoeffizient | Approx. 25 μm/m°C | Approx. 17 μm/m°C |

| Typische Substratdicke | 2 – 8 mm | An die Designanforderungen angepasst |

| Schälfestigkeit | > 9 lb/in | > 9 lb/in |

| Durchbruchspannung | > 3000 V | > 3000 V |

| Flammwidrigkeitsklasse | UL 94V-0 | UL 94V-0 |

| Die wichtigsten Vorteile | • Excellent thermal conductivity and dissipation • Relatively lightweight • TOPFAST-Empfehlung: Kostengünstige Wahl | • Superior thermal performance • Better thermal stability • TOPFAST-Lösung: Entwickelt für hohe Leistungsanforderungen |

| Häufige Arten | Einlagige, zweilagige, mehrlagige Aluminium-Leiterplatten | Gesintertes, eingebettetes Kupfer, Kühlplatten usw. |

Umfassende technische Vorteile von Metallkern-Leiterplatten

| Vorteil | Beschreibung | Wert für Kunden |

|---|---|---|

| Effiziente Wärmeableitung | Thermal conductivity (1-7 W/m·K) is 8-9 times that of FR-4, rapidly reducing component operating temperatures. | Erhöht die Leistungsdichte des Produkts, verlängert die Lebensdauer des Geräts und verbessert die langfristige Zuverlässigkeit. |

| Strukturelle Robustheit | Die Metallkernschicht sorgt für eine hohe mechanische Festigkeit und eine starke Widerstandsfähigkeit gegen Stöße und Vibrationen. | TOPFAST-Produkte sind besonders für raue Umgebungen wie Automobil- und Industrieanwendungen geeignet. |

| Flexibilität bei der Gestaltung | Die Metallschicht kann in kundenspezifische Kühlkörper geätzt werden (z. B. TOPFAST’s Integrierte Wärmeableitungsstruktur), wodurch das Systemdesign vereinfacht wird. | Spart Platz und Kosten für externe Wärmeableitungskomponenten und ermöglicht so kompaktere Produktdesigns. |

| Hohe Verlässlichkeit | Der niedrige Wärmeausdehnungskoeffizient reduziert die thermische Belastung und minimiert so die Gefahr von Lötstellenermüdung und Bauteiltrennung erheblich. | Reduziert Ausfallraten vor Ort, senkt Wartungskosten und schützt den Ruf der Marke. |

| Umweltfreundliche Materialien | Metallsubstrate (Aluminium, Kupfer) sind recycelbar und entsprechen damit den Trends der umweltfreundlichen Fertigung. | Hilft Kunden dabei, Umweltvorschriften einzuhalten und ein umweltfreundliches Produktimage aufzubauen. |

Prozessspezifikationen für Leiterplatten mit Metallkern

I. Laminierungsstrukturdesign

- Es wird eine symmetrische Laminierungsstruktur verwendet, um eine ausgewogene Schichtverteilung auf beiden Seiten der Metallschicht zu gewährleisten.

- Halten Sie eine symmetrische Kupferschichtverteilung ein, um ein Verziehen der Platine zu verhindern.

- Standard dielectric layer thickness: 0.003–0.006 inches.

II. Besondere Verfahrensvorschriften

- Behandlung von durchkontaktierten Löchern: Metallteile müssen einer Isolierungsbehandlung unterzogen werden.

- Bohrprozess: Es werden diamantbeschichtete Metallsägen verwendet.

- Lötmaske ProzessFür LED-Platinen wird weiße Lötmaskenfarbe bevorzugt.

III. Detaillierte Konstruktionsspezifikationen

1. Spezifikationen für das Randdesign

- Maintain a minimum distance of ≥1.5mm between the aluminum board edge and SMD component silkscreen/plug-in hole pin edges.

- Internal and external slot chamfer range: 0.8–1.0mm.

- Öffnen Sie einen vollständigen Steckplatz, wenn der Abstand zwischen den Lochwänden der Komponenten < 1,15 mm beträgt.

- Standarddicke der Aluminiumplatte: 1,5 mm (maximal nicht mehr als 8 mm).

- For thickness >1mm, the narrowest border dimension should be ≥3mm.

- For thickness <1mm, the narrowest border dimension should be ≥5mm.

2. Optionen für die Oberflächenbehandlung

- Mehrere Verfahren verfügbar: HASL, ENIG, Vergoldung usw.

- HASL wird für Leiterplatten auf Kupferbasis nicht empfohlen.

IV. Prozessspezifikationen für verschiedene Metallkern-Leiterplatten

Einseitige Leiterplatte mit Metallkern

| Prozess-Typ | Bohrspezifikationen | Besondere Anforderungen |

|---|---|---|

| PP-Laminierung | ① Aspect ratio 10:1 ② Component holes ≥0.8mm ③ Vias 0.3–0.8mm | Counterbore ≥1.0mm Angle 82–165° |

| Dielektrische Verbindung | ① Hole wall spacing ≥0.5mm ② Component holes ≥0.8mm ③ Vias 0.3–0.8mm | Metal core tolerance ±0.1mm |

AnwendungsbereichLED-Beleuchtung und andere Szenarien, die eine Wärmeableitung erfordern.

Doppelseitige/mehrschichtige Leiterplatte mit Metallkern

- Bohrspezifikationen:

- Seitenverhältnis 10:1

- Component holes ≥1.0mm

- Vias 0.3–0.8mm

- Board thickness range: 0.8–3.5mm (maximum 8mm)

AnwendungsbereichKommunikationsgeräte, elektronische Steuerungssysteme.

Sintermetallkern-Leiterplatte

- Spezifikationen für Kupferblöcke:

- Dicke: 1,0/1,5/2,0/3,0 mm

- Area: 50×50mm to 200×200mm

- Wichtige Punkte beim Design:

- Anschlussbereiche müssen freiliegendes Kupfer aufweisen.

- At least one 0.3mm vent hole per 20×20mm area.

- Lötmasken-Dämme, um das Fließen von Lötzinn zu verhindern.

- Oberflächenbehandlung: ENIG (unterstützt 2 Reflow-Zyklen).

AnwendungsbereichWärmeableitungslösungen für Hochleistungskomponenten.

Eingebettete Leiterplatte mit Kupfermetallkern

- Anforderungen an Kupferblöcke:

- Size: 3×3mm to 60×80mm

- Thickness: 1.0–3.0mm

- Spacing: ≥7mm

- Prozessbeschränkungen:

- 20-Millimeter-Sperrzone um Kupferblöcke herum.

- HDI und Harzverstopfung werden nach der Laminierung nicht unterstützt.

- Lamination cycles ≤2.

Anwendungsbereich: Szenarien, die eine lokale hohe Wärmeableitung erfordern.

Kaltplattenverfahren

- Standard-Aluminiumplattenstärke: 1,5 mm

- Die Bohrvorschriften entsprechen den Standard-Leiterplattenspezifikationen.

- Unterstützt HASL-, ENIG- und Vergoldungsprozesse.

AnwendungsbereichHochzuverlässige Bereiche wie Luft- und Raumfahrt und Leistungsmodule.

Star-Flex-Leiterplatte mit Metallkern

- Kombiniert die Vorteile von starren Metallkernen und flexiblen Schaltungen.

- Component holes require ≥1.2mm.

- Unterstützt verschiedene Strukturen, darunter Kühlplatten, gesintertes und eingebettetes Kupfer.

Anwendungsbereich: Anwendungen, die sowohl Wärmeableitung als auch Flexibilität bei der Montage erfordern.

V. Zusammenfassung der Prozessvorteile

Durch die professionelle Prozesssteuerung von TOPFAST gewährleisten Metallkern-Leiterplatten:

- Hervorragende Wärmemanagementleistung.

- Höhere mechanische Festigkeit.

- Anpassungsfähigkeit an komplexe Umgebungen.

- Erfüllung der Anforderungen für Installationen mit hoher Dichte.

Alle Prozesse unterliegen einer strengen Qualitätskontrolle, um den Kunden zuverlässige Lösungen zur Wärmeableitung zu bieten.

Umfassende vergleichende Analyse von Metallkern-Leiterplatten und FR-4-Leiterplatten

Vergleich der Kernmerkmale

| Charakteristisch | Metallkern-Leiterplatte (MCPCB) | FR-4-Leiterplatte |

|---|---|---|

| Wärmeleitfähigkeit | 1-7 W/m·K | 0.3-0.4 W/m·K |

| Strukturelle Festigkeit | Hohe Steifigkeit, ausgezeichnete Vibrationsfestigkeit | Mittlere Steifigkeit |

| Thermisches Management | Direkte Wärmeleitung durch die Metallschicht | Verlässt sich auf thermische Durchkontaktierungen |

| Kostenniveau | Relativ hoch | Kostengünstig |

| Verarbeitung | Besondere Anforderungen an den Zuschnitt | Standard-Prozessablauf |

Material- und Strukturunterschiede

Metallkern-Leiterplatte

- Grundmaterial: Aluminium- oder Kupfermetallsubstrat

- Aufbau: Dreischichtiger Verbundwerkstoff (Kupferfolie + dielektrische Schicht + Metallkern)

- Oberflächenbehandlung: Isolierende Beschichtungen wie Aluminiumoxid

- TOPFAST-LösungBietet ein optimiertes Design der Laminatstruktur.

FR-4-Leiterplatte

- Grundmaterial: Glasfaserverstärktes Epoxidharz

- Struktur: Unterstützt flexible Designs von ein- bis mehrschichtig

- Eigenschaften: Stabile dielektrische Leistung, breite Verarbeitungsanpassungsfähigkeit

Eingehende Analyse der Leistungsparameter

Thermische Leistung

- Metallkern-Leiterplatte: Wärmeleitfähigkeit etwa 600-mal höher als die von FR-4, geeignet für Szenarien mit hoher Wärmeableitung

- FR-4 PCB: Poor thermal conductivity, glass transition temperature 130-180°C

Mechanische Eigenschaften

- Metallkern-Leiterplatte: Dickenbereich 0,8–4 mm, ausgezeichnete mechanische Festigkeit

- FR-4-Leiterplatte: Dickenbereich 0,2–5 mm+, gute Verarbeitungsflexibilität

Kosten-Nutzen-Analyse

Metallkern-Leiterplatte

- Materialkosten: Höher aufgrund des Metallsubstrats und spezieller Isolierschichten

- Prozesskosten: Spezialisierte Verarbeitungsanlagen, hohe Prozesskomplexität

- TOPFAST-WertKostenkontrolle durch optimierte Produktionsprozesse

FR-4-Leiterplatte

- Materialkosten: Erschwingliche Grundmaterialien, geeignet für die Massenproduktion

- Prozesskosten: Ausgereifter Prozessablauf, erhebliche Skaleneffekte

Anwendungsszenario-Leitfaden

Metallkern-Leiterplattenanwendungen

- Hochleistungs-LED-Beleuchtungssysteme

- Leistungswandlermodule

- Elektronische Steuerungssysteme für Kraftfahrzeuge

- Industrielle Motorantriebe

- TOPFAST-KompetenzMaßgeschneiderte Lösungen für hohe Anforderungen an die Wärmeableitung

FR-4-Leiterplattenanwendungen

- Computer und Peripheriegeräte

- Kommunikationsinfrastruktur

- Unterhaltungselektronik

- Allgemeine industrielle Steuerung

Auswahlstrategie für Leiterplatten mit Metallkern

Basierend auf den Anforderungen an die Wärmeableitung

- Aluminum substrate: Thermal conductivity 1.0-6.0 W/(m·K), optimal cost-performance

- Copper substrate: Thermal conductivity ~388 W/m·K, high-performance choice

- Ceramic substrate: Thermal conductivity 150-220 W/(m·K), special applications

Basierend auf der Betriebsumgebung

- Hochtemperaturumgebung: FR-4-Platine mit hoher Glasübergangstemperatur oder Aluminiumsubstrat

- Herkömmliche Umgebung: Standard-FR-4-Material

Basierend auf der elektrischen Leistung

- Hochfrequenzanwendungen: Spezielle Hochfrequenzmaterialien

- Herkömmliche Anwendungen: Standard-FR-4-Materialien

Basierend auf mechanischen Anforderungen

- Leichtbauanforderungen: Das Aluminiumsubstrat hat offensichtliche Vorteile.

- Kostenbewusste Szenarien: Umfassende Bewertung der Lebenszykluskosten

Wichtige Entscheidungspunkte bei der Auswahl

- Kernanforderungen definierenWärmeableitungsleistung im Vergleich zur Kostenkontrolle

- Betriebsumgebung bewerten: Temperaturbereich, Vibrationsbedingungen

- Signalanforderungen analysieren: Frequenzgang, Impedanzregelung

- Berücksichtigen Sie FertigungsfaktorenProzessdurchführbarkeit, Lieferzyklus

- Nutzen Sie professionelle Unterstützung: TOPFAST bietet umfassende technische Beratung

Durch systematische Bewertungsprozesse und professionelle Materialauswahl kann die am besten geeignete Leiterplattenlösung für bestimmte Anwendungen gefunden werden, wodurch ein optimales Gleichgewicht zwischen Leistung, Zuverlässigkeit und Kosten erreicht wird.

So wählen Sie die richtige Leiterplatte mit Metallkern für bestimmte Anwendungen aus

Die Auswahl einer Leiterplatte mit Metallkern (MCPCB) erfordert einen systematischen Bewertungsrahmen.

I. Kernauswahldimensionen

1. Anforderungen an die thermische Leistung

- Aluminium-Substrat: Thermal conductivity 1.0-6.0 W/(m·K), optimal cost-performance

- Geeignet für: Hochleistungs-LED-Beleuchtung, Stromwandlermodule

- Kupfersubstrat: Thermal conductivity ~388 W/(m·K), excellent heat dissipation

- Geeignet für: Automobilelektronik, Hochleistungslaser

- Keramiksubstrat: Thermal conductivity 150-220 W/(m·K), excellent high-frequency characteristics

- Geeignet für: IGBT, SiC-Leistungsmodule

2. Umgebungstemperatur

- Hochtemperaturumgebung (>150°C): Aluminum substrate or FR-4 high Tg material

- Herkömmliche UmgebungStandard FR-4 ausreichend

3. Anforderungen an die Signalintegrität

- HochfrequenzanwendungenWählen Sie PTFE- oder Rogers-Hochfrequenzmaterialien.

- Herkömmliche AnwendungenStandard-FR-4 bietet einen besseren Kostenvorteil.

II. Alternative Lösungen zur Wärmeableitung für Leiterplatten mit Metallkern

1. Lösungen für Keramiksubstrate

- Aluminum nitride substrate: Thermal conductivity 170-200 W/(m·K)

- Aluminum oxide substrate: Thermal conductivity 30-40 W/(m·K), significant cost advantage

2. Lösungen aus Verbundwerkstoffen

- Aluminum-based composites: Thermal conductivity 10-20 W/(m·K)

- Copper-based composites: Thermal conductivity 180-300 W/(m·K)

3. Fortschrittliche Wärmeableitungstechnologien

- Embedded heat pipes: Equivalent thermal conductivity >5000 W/(m·K)

- Vapor chamber technology: Temperature difference control accuracy ±2°C

- Nano-silver sintering: Thermal conductivity >200 W/(m·K)

III. Auswahlentscheidungsmatrix

| Anwendungsszenario | Empfohlene Lösung | Die wichtigsten Vorteile |

|---|---|---|

| LED mit hoher Leistungsdichte | Aluminiumsubstrat + Wärmerohr | Ausgewogene Wärmeableitungseffizienz und Kosten |

| Automobil-Leistungsmodule | Kupfersubstrat/Keramiksubstrat | Hohe Zuverlässigkeit, hohe Temperaturbeständigkeit |

| Unterhaltungselektronik | FR-4 + Kühlkörper | Optimale Kosten |

| Luft- und Raumfahrt | Keramiksubstrat + Dampfkammer | Extreme Anpassungsfähigkeit an Umgebungsbedingungen |

Anwendungsbereiche

Metallkern-Leiterplatten (MCPCBs) werden aufgrund ihrer hervorragenden thermischen Eigenschaften und Zuverlässigkeit häufig in den folgenden Schlüsselbereichen eingesetzt:

- LED-BeleuchtungHochleistungs-Scheinwerfer, Allgemeinbeleuchtung und Hintergrundbeleuchtungsmodule

- Kfz-ElektronikElektronische Steuerungssysteme und Energiemanagementmodule für Elektro-/Hybridfahrzeuge

- Leistungselektronik: Motorantriebe, Halbleiterrelais und Hochfrequenz-Leistungsgeräte

- Neue EnergieSolarwechselrichter und Photovoltaik-Steuerungssysteme

- Industrielle SteuerungHochpräzise Bewegungssteuerungen und Antriebssysteme für Automatisierungsanlagen

Über TOPFAST

TOPFAST mit Hauptsitz in China ist ein Komplettanbieter für Leiterplattenlösungen, der sich auf Rapid Prototyping und Kleinserienfertigung spezialisiert hat. Wir konzentrieren uns auf Überseemärkte und sind bestrebt, unseren Kunden weltweit professionelle und zuverlässige Leiterplattenfertigungsdienstleistungen anzubieten.

Unsere Vorteile:

- Fachliche KompetenzSpezialisiert auf Metallkern-Leiterplatten, Bereitstellung hochwertiger Fertigungsdienstleistungen

- Effiziente Lieferung: Strikte Einhaltung unseres Servicestandards „Hohe Qualität, schnelle Lieferung“

- KundenvertrauenDurch gleichbleibende Produktqualität und pünktliche Lieferungen hohe internationale Marktakzeptanz erlangen.

TOPFAST bleibt der Kundenzufriedenheit als unserem Kernprinzip verpflichtet und strebt danach, der vertrauenswürdigste PCB-Partner für globale Kunden zu werden.

Zusammenfassung

Metallkern-Leiterplatten (MCPCB) stellen eine Kerntechnologie im modernen thermischen Management von Elektronik dar. Durch die Kombination von Metallsubstraten (wie Aluminium und Kupfer) mit hochwärmeleitfähigen dielektrischen Schichten erreichen sie eine Wärmeableitungseffizienz, die herkömmlichen FR-4-Substraten weit überlegen ist. MCPCBs werden häufig in Hochleistungsanwendungen wie LED-Beleuchtung, Automobilelektronik, neuen Energien und industrieller Steuerung eingesetzt und verbessern die Zuverlässigkeit und Leistungsdichte von Geräten, während sie gleichzeitig die Herausforderungen des Wärmemanagements in Umgebungen mit hohen Temperaturen effektiv bewältigen. Mit der Entwicklung neuer Technologien wie 5G und Elektrofahrzeugen erzielen Metallkern-Leiterplatten weiterhin Durchbrüche bei der Materialinnovation (z. B. Keramiksubstrate und Verbundwerkstoffe) und Prozessoptimierung (z. B. integrierte Wärmeableitung) und bieten effizientere thermische Lösungen für Hochleistungselektronikgeräte.

Häufig gestellte Fragen zu MCPCB

A: Thermische Leistung: The thermal conductivity of metal core PCBs (1-7 W/m·K) is significantly higher than that of FR-4 (0.3-0.4 W/m·K), improving heat dissipation efficiency by approximately 8-9 times.

Strukturelle FestigkeitMetallkernplatten (z. B. Aluminium, Kupfer) bieten eine höhere Steifigkeit und eine bessere Beständigkeit gegen Vibrationen und Stöße.

Kosten und Ablauf: Metallkern-Leiterplatten sind teurer und erfordern spezielle Verfahren (z. B. Metallkernschneiden, Isolierungsbehandlung), während FR-4-Leiterplatten von ausgereiften Verfahren und geringeren Kosten profitieren.

A: Yes, aber das Design muss die folgenden Bedingungen erfüllen:

Symmetrische StrukturDie Anzahl der Schichten auf beiden Seiten des Metallkerns muss einheitlich sein (z. B. hat eine 6-lagige Metallkern-Leiterplatte einen Metallkern in der Mitte mit 3 Schichten auf jeder Seite).

IsolierungsbehandlungEine dielektrische Schicht mit hoher Wärmeleitfähigkeit muss die Metallschicht von der Schaltungsschicht isolieren, um Kurzschlüsse zu verhindern.

ProzessbeschränkungenBeim Bohren müssen Metallrückstände vermieden werden, und die Lochwände müssen isolierend verfüllt werden.

A: Aluminium-basierte Platten:

Advantages: Lower cost, lightweight, and thermal conductivity (1-6 W/m·K) suitable for most applications (e.g., LED lighting, power modules).

Anwendbare Szenarien: Anforderungen an die Wärmeableitung bei mittlerer bis geringer Leistung.

Kupferbasierte Leiterplatten:

Advantages: Excellent thermal conductivity (~388 W/m·K), suitable for high-power devices (e.g., automotive LiDAR, high-power motor drivers).

Nachteile: Höhere Kosten, höheres Gewicht und erfordern eine Antioxidationsbehandlung.

A: Ja, die folgenden Lösungen können die Wärmeableitung weiter verbessern.:

Kühlkörper: Vergrößern Sie die Wärmeableitungsfläche durch Lamellenstrukturen, die in passiver (natürliche Konvektion) und aktiver (Luft-/Flüssigkeitskühlung) Ausführung erhältlich sind.

Wärmerohr/Dampfkammer: Embedded heat pipes (equivalent thermal conductivity >5000 W/m·K) or vapor chambers (temperature difference ≤2°C) for localized high-temperature areas.

Wärmeleitmaterialien: Zum Beispiel Wärmeleitpaste oder keramikgefüllte Polymere, um Mikrospalten zwischen Chips und der Metallkernplatine zu füllen.

A: Elektrische IsolierungDer Metallkern muss durch eine dielektrische Schicht (z. B. Aluminiumoxid) von der Schaltungsschicht isoliert werden, um Kurzschlüsse zu verhindern.

Lochgröße und -abstand:

Component holes ≥0.8mm, vias 0.3-0.8mm, and the spacing between hole walls and the metal core must be ≥0.5mm.

Wenn der Abstand zwischen den Lochwänden < 1,15 mm beträgt, müssen Vollschlitze erstellt werden, um Spannungskonzentrationen zu vermeiden.

Anpassung der WärmeausdehnungDer Wärmeausdehnungskoeffizient (CTE) des Metallkerns und der Komponentenmaterialien sollte ähnlich sein, um Risse in den Lötstellen aufgrund thermischer Belastung zu vermeiden.