En el mundo actual de los productos electrónicos, en rápida evolución, la tecnología de montaje superficial (SMT) se ha convertido en un proceso indispensable en la fabricación de productos electrónicos. Desde los smartphones de nuestros bolsillos hasta los electrodomésticos inteligentes de nuestros hogares, casi todos los dispositivos electrónicos modernos dependen de esta revolucionaria tecnología. Entonces, ¿por qué la SMT ha transformado por completo el panorama de la fabricación de productos electrónicos en tan sólo unas décadas? ¿Qué ventajas incomparables ofrece en comparación con la tecnología tradicional? Tecnología de orificios pasantes (THT)?

Índice

Un avance revolucionario en eficiencia espacial

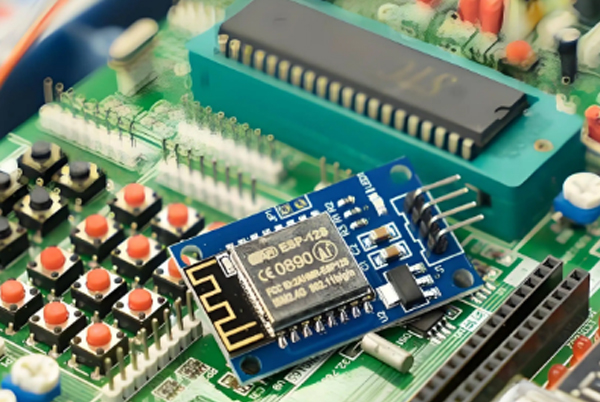

Consider the difference between the first “brick” mobile phones and today’s ultra-slim smartphones—this dramatic size reduction is largely due to SMT. Traditional Through-Hole Technology (THT) requires component leads to pass through drilled holes in the circuit board and be soldered on the opposite side. This approach not only consumes valuable board space but also limits component placement density.

SMT, on the other hand, is entirely different—components are mounted directly onto the PCB surface without drilling. This design offers three key spatial advantages:

- Componentes mucho más pequeños: SMT components are typically 1/4 to 1/10 the size of through-hole components. For example, a standard 0402 resistor measures just 1.0×0.5mm.

- Colocación de doble cara: Los componentes pueden montarse en ambos lados de la placa de circuito impreso, lo que duplica la flexibilidad de diseño.

- Productos finales más finos: Sin cables que penetren en el tablero, el grosor del producto se reduce drásticamente.

Ejemplo real: A leading smartwatch manufacturer adopted SMT and reduced its mainboard size by 70% and thickness by 60%, freeing up critical space for larger batteries and additional sensors—directly improving battery life and functionality.

Eficiencia de costes

La tecnología SMT ofrece ventajas económicas no sólo en la fabricación, sino en todo el ciclo de vida del producto:

Reducción de los costes de producción:

- Ahorro de material: Los componentes más pequeños utilizan menos materias primas.

- Reducción de la mano de obra: Las líneas automatizadas reducen la dependencia de los trabajadores cualificados.

- Aumento de la eficiencia: Las máquinas pick-and-place modernas pueden posicionar con precisión decenas de miles de componentes por hora.

Optimización de los costes de calidad:

- ~40% de reducción de los defectos de soldadura.

- Reducción significativa de los índices de reprocesamiento de productos.

- Mejora espectacular de la coherencia.

Ventajas del coste de mercado:

- Su menor tamaño reduce los costes de envío y almacenamiento.

- Los productos ligeros reducen los gastos logísticos.

- Los diseños compactos mejoran la eficiencia del envasado.

Industry data shows that fully adopting SMT can reduce total manufacturing costs by 35–55%, a crucial factor in today’s low-margin consumer electronics market.

Un salto adelante en rendimiento y fiabilidad

Contrary to some conservative views, SMT doesn’t sacrifice performance—it enhances product quality in multiple ways:

Mejora del rendimiento eléctrico:

- Las conexiones más cortas reducen la atenuación de la señal.

- Menor inductancia y capacitancia parásitas.

- Características de alta frecuencia significativamente mejores.

Fiabilidad mecánica mejorada:

- Los diseños de perfil bajo soportan mejor las vibraciones.

- Sin riesgo de rotura del plomo.

- Más adecuado para entornos difíciles.

Gestión térmica optimizada:

- La mayor superficie de contacto entre los componentes y la placa de circuito impreso mejora la disipación del calor.

- Permite una distribución más uniforme del calor.

- Reduce el riesgo de sobrecalentamiento localizado.

Un proveedor de electrónica de automoción informó de que, tras cambiar a SMT, los índices de fallos en las pruebas de vibración se redujeron en un 45% y la estabilidad a altas temperaturas mejoró en un 30%.

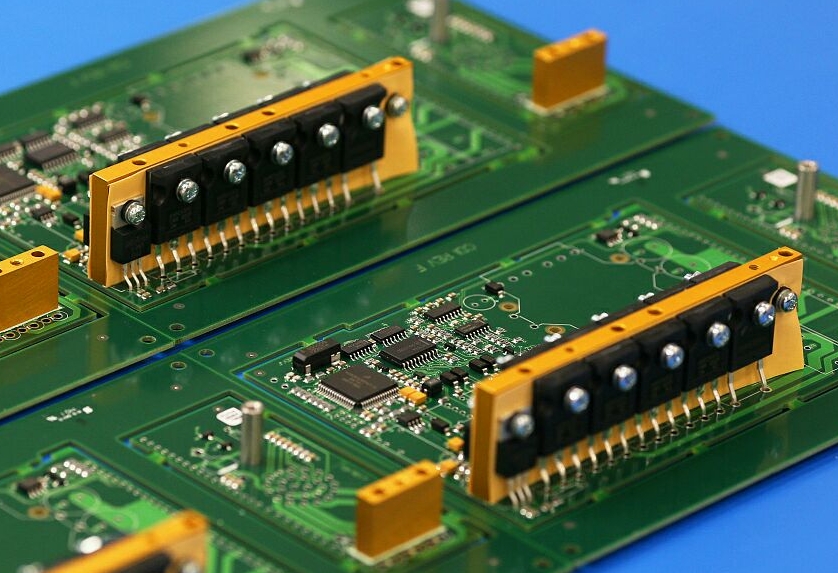

Mejora drástica de la eficiencia de la producción

SMT’s automation capabilities have revolutionized manufacturing speed and scale:

- Procesamiento paralelo: Cientos de componentes pueden colocarse simultáneamente, mientras que THT requiere una inserción secuencial.

- Cambios rápidos: Los tiempos de cambio de producto se reducen en más de un 80%.

- Mayor rendimiento: La automatización minimiza los errores humanos y aumenta el porcentaje de éxito en la primera pasada hasta más del 98 %.

- EscalabilidadLa capacidad de producción puede ajustarse con flexibilidad en función de la demanda.

Flexibilidad de diseño y potencial de innovación

SMT ofrece a los ingenieros una libertad de diseño sin precedentes:

- Integración de alta densidad: Más funcionalidad en un espacio limitado.

- Tecnología mixta: Coexistencia con componentes pasantes en la misma placa.

- Envasado avanzadoCompatible con BGA, QFN y otros encapsulados de última generación.

- Iteración rápida: Los ciclos de creación de prototipos se acortan en más de un 60 %.

This flexibility is ideal for today’s fast-changing market demands, helping companies quickly turn innovative ideas into real products.

Beneficios medioambientales y de sostenibilidad

En una era centrada en la sostenibilidad global, la tecnología SMT también ofrece ventajas ecológicas:

- Ahorro de material: ~40% menos de consumo de material.

- Eficiencia energética: 30%+ menos de consumo de energía frente a THT.

- Procesos sin plomo: Cumple la normativa RoHS y otras normativas.

- Reducción de residuos: Más del 50 % menos de residuos de producción.

Preguntas y respuestas prácticas: principales retos y soluciones de SMT

P1: ¿Es la tecnología SMT adecuada para la producción de bajo volumen?

AAunque tradicionalmente se consideraba que la producción era en serie, los modernos servicios de prototipado rápido y SMT de lotes pequeños han cambiado esta situación. Las estrategias incluyen:

- Utilización de plantillas universales.

- Optimización de la selección de componentes (evitando los paquetes ultrapequeños).

- Aplicación de diseños panelizados.

Incluso los pedidos de 10 unidades o menos pueden ser ahora rentables.

P2: ¿Cómo evitar el desplazamiento de componentes tras la soldadura SMT?

A: El desplazamiento suele deberse a una excesiva fluidez de la pasta de soldadura. Soluciones:

- Optimizar el perfil de reflujo (reducir el tiempo por encima del liquidus).

- Utilizar pasta de soldar de mayor viscosidad.

- Ajuste el diseño de la almohadilla para una mejor autoalineación.

- Aplique adhesivo para componentes grandes.

Q3: What are SMT’s special PCB design requirements?

A: Los diseños SMT de éxito deben tener en cuenta:

- Adaptación del tamaño de la almohadilla al componente.

- Espaciado adecuado de los componentes (especialmente en zonas densas).

- Distribución térmica durante la soldadura.

- Colocación estratégica de puntos de prueba.

Recomendación: Utilice herramientas DFM (diseño para fabricación) para la validación previa.

El futuro de SMT

A medida que la electrónica sigue encogiéndose y haciéndose más inteligente, la tecnología SMT sigue evolucionando:

- Paso ultrafino: Manipulación de 01005 y componentes más pequeños.

- Integración 3D: Apilar componentes verticalmente.

- Electrónica flexibleAdaptación a sustratos flexibles/estirables.

- Fabricación inteligenteIntegración de la Industria 4.0 para el mantenimiento predictivo y la optimización adaptativa.

Conclusión: Adoptar la tecnología SMT para seguir siendo competitivos

La tecnología de montaje en superficie ha demostrado ser no sólo una opción, sino la base de la electrónica moderna.Su ahorro de espacio, reducción de costes, mejora de la calidad y aumento de la eficiencia la convierten en esencial para cualquier empresa de electrónica competitiva. A medida que avance la tecnología, la tecnología SMT seguirá ampliando los límites de la innovación, proporcionando una sólida base de fabricación para la era inteligente que se avecina.

Últimas lecturas

- Common PCB Manufacturing Defects and How to Prevent Them

- Proceso de fabricación de PCB explicado paso a paso

- Opiniones sobre el montaje de placas de circuito impreso y testimonios de clientes

- Casos prácticos de montaje de placas de circuito impreso: historias reales de éxito en PCBA

- Montaje de PCB frente a la competencia: ¿qué fabricante de PCBA es el adecuado para usted?