El taladrado de PCB es un paso fundamental en la fabricación de placas de circuito impreso, ya que influye directamente en el rendimiento eléctrico y la resistencia mecánica de la placa.Este artículo ofrece un análisis en profundidad de las distintas tecnologías de taladrado de PCB, consideraciones clave del proceso y soluciones prácticas a problemas de producción habituales.

Índice

Tecnología de perforación de placas de circuito impreso

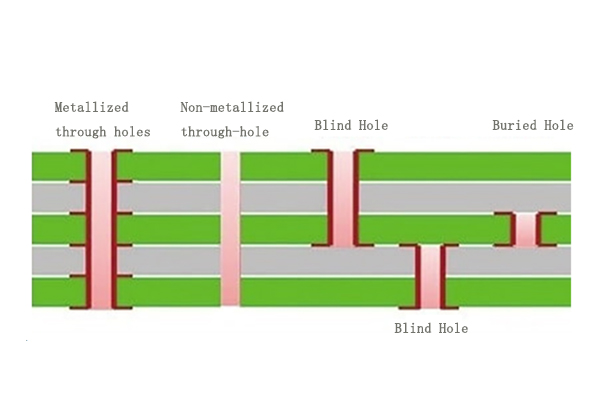

El objetivo principal del taladrado de placas de circuito impreso es crear orificios para las conexiones eléctricas y el montaje de componentes. En función de los requisitos de diseño, los taladros para PCB se clasifican en tres tipos principales:

- Orificios pasantes: Penetran toda la placa, se utilizan para conectar diferentes capas o montar componentes con orificios pasantes.

- Vías ciegas: Se extienden desde la capa exterior hasta una capa interior sin atravesar todo el tablero.

- Vías enterradas: Situado enteramente entre las capas internas y no visible en la superficie.

A medida que los dispositivos electrónicos tienden hacia la miniaturización y los diseños de alta densidad, las vías ciegas y enterradas se utilizan cada vez más en las placas HDI (interconexión de alta densidad).

Principales métodos de perforación de PCB

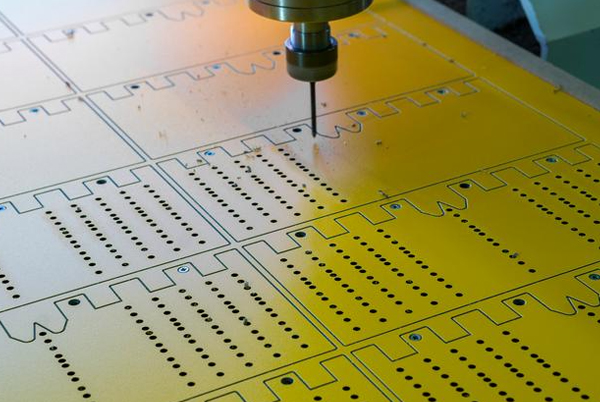

Perforación mecánica

La perforación mecánica es el método más común en Fabricación de placas de circuito impreso Placa de circuito impresoEspecialmente para agujeros pasantes:

- Material de la broca: Típicamente brocas de metal duro (carburo de tungsteno) con diámetros comprendidos entre 0,1 mm y 6,5 mm.

- Velocidad del cabezal: High-speed spinners can reach 150,000–200,000 RPM.

- Precisión de posicionamiento: Modern CNC drilling machines achieve ±25μm precision.

- Apilado de paneles: Typically, 2–3 PCBs are stacked for simultaneous drilling to improve efficiency.

Los factores clave son la selección y el mantenimiento de las brocas. Las brocas desgastadas provocan asperezas en las paredes de los orificios y desviaciones dimensionales, por lo que es necesario sustituirlas periódicamente. Además, el avance y la velocidad del husillo deben optimizarse en función del tipo y el grosor del material.

Taladrado láser

El taladrado láser es ideal para microvías y placas HDI:

- CO₂ Lasers: Wavelength of 10.6μm, mainly for non-metal materials like FR-4 substrates.

- Láseres UV: Longitud de onda de 355 nm, capaz de perforar directamente capas de cobre, adecuado para microvías.

- Precisión: Can create 50–150μm diameter microvias.

- Velocidad: Capaz de perforar de cientos a miles de orificios por segundo.

Entre sus ventajas figuran el procesamiento sin contacto (sin tensión mecánica) y la capacidad de crear microvías de alta relación de aspecto, inalcanzables con el taladrado mecánico.Sin embargo, el coste de los equipos es elevado y el grosor del cobre es limitado.

Otros métodos de perforación especializados

Para aplicaciones especializadas, existen métodos alternativos:

- Grabado con plasma: Utiliza reacciones químicas de plasma para eliminar material, adecuado para microvías de alta relación de aspecto.

- Grabado químico: Forma agujeros por disolución química, principalmente para materiales especiales.

- Taladrado híbrido mecánico-láser: Combina ambas tecnologías para mejorar la eficacia y la calidad.

Consideraciones clave en la perforación de placas de circuito impreso

Preparación previa a la perforación

- Selección y acondicionamiento del material: Los diferentes sustratos (FR-4, materiales de alta frecuencia, placas de circuito impreso flexibles) requieren diferentes parámetros de taladrado. Asegúrese de que las placas estén bien secas para evitar defectos relacionados con la humedad.

- Selección y gestión de brocas: Elija las brocas adecuadas en función del tamaño del orificio y del material. Controle el uso de las brocas y sustituya las desgastadas rápidamente.

- Optimización de parámetros: Ajuste la velocidad del husillo, el avance y la velocidad de retroceso en función de las propiedades del material. Los materiales más duros requieren avances más lentos, mientras que los materiales más blandos permiten velocidades más altas.

Control de calidad durante el proceso

- Precisión de la posición del orificio: Calibrar periódicamente los equipos y utilizar sistemas de posicionamiento de alta precisión (por ejemplo, codificadores lineales).

- Agujero Pared CalidadAsegúrese de que las paredes son lisas y no presentan rebabas ni cabezas de clavos. Inspeccione mediante microscopio o inspección óptica automatizada.

- Eliminación de virutas: La extracción eficaz de los residuos evita que se vuelvan a cortar. Mantenga los sistemas de aspiración para eliminar rápidamente las virutas.

Procesos posteriores a la perforación

- Desbarbado: Elimine las rebabas de los bordes química o mecánicamente para mejorar la suavidad.

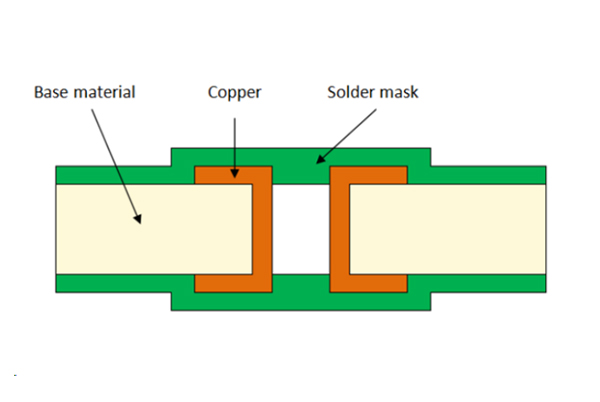

- Deposición de cobre & Metalizado: El cobreado químico y electrolítico establece capas conductoras para interconexiones. Controle estrictamente la química del baño y los parámetros de revestimiento.

- Aplicación de la máscara de soldaduraRecubra las zonas no soldadas para proteger las paredes de los orificios y evitar cortocircuitos.

Problemas comunes de perforación de PCB y soluciones

Problema 1: Desviaciones de la posición del taladro

Causas:

- Mala calibración del equipo o baja precisión de posicionamiento.

- Movimiento del panel durante la perforación.

- El desgaste excesivo de la broca está causando la desviación.

Soluciones:

- Calibre periódicamente las taladradoras.

- Mejorar la fijación del panel (succión por vacío o sujeción mecánica).

- Aplicar un calendario de sustitución de bits.

- Para necesidades de alta precisión, considere el taladrado láser.

Problema 2: Paredes de agujeros rugosas con rebabas o residuos de resina

Causas:

- Bits desgastados o parámetros incorrectos.

- Materiales difíciles (por ejemplo, sustratos de alta Tg).

- La mala evacuación de la viruta está provocando el recorte.

Soluciones:

- Optimizar los parámetros de taladrado (velocidad, avance).

- Utilice brocas especializadas para materiales difíciles.

- Mejorar la extracción de virutas.

- Añada un paso de desbarbado si es necesario.

Issue 3: Difficulty Drilling Microvias (≤0.2mm), High Breakage Rate

Causas:

- Resistencia insuficiente de los microbits.

- Parámetros subóptimos.

- Materiales duros o impuros.

Soluciones:

- Utilice microbrocas de alta calidad con un saliente mínimo.

- Optimizar los parámetros (mayor velocidad, menor avance).

- Cambie a la perforación láser siempre que sea posible.

- Pretaladre agujeros piloto para guiar.

Problema 4: Mala conexión del cobre de la capa interna con las paredes del orificio

Causas:

- Paredes del orificio rugosas por perforación deficiente.

- Parámetros de cobreado químico inadecuados.

- Preparación inadecuada de la superficie de la capa interna.

Soluciones:

- Mejore la calidad de perforación para obtener paredes más lisas.

- Optimizar los tratamientos previos a la galvanoplastia (desmear, activación).

- Ajustar la química del baño de cobre químico.

- Aplicar un tratamiento de plasma para mejorar la humectabilidad.

Problema 5: Rendimiento dieléctrico degradado en placas de alta frecuencia

Causas:

- Daños térmicos durante la perforación.

- Reflexiones de la señal en paredes rugosas.

- Contaminación que afecta a las propiedades del material.

Soluciones:

- Utilice brocas afiladas con refrigeración optimizada.

- Considere la posibilidad de taladrar con láser para reducir la tensión mecánica.

- Mejorar la limpieza posterior a la perforación.

- Aplique el taladrado posterior para minimizar los efectos del talón.

Problema 6: Ciego incompleto mediante penetración

Causas:

- Control incoherente de la energía láser.

- Espesor dieléctrico desigual.

- Métodos de inspección insuficientes.

Soluciones:

- Ajuste fino de la energía láser y de los pulsos.

- Control más estricto del grosor de la capa dieléctrica.

- Aplicar la inspección ciega por el fondo.

- Adoptar métodos avanzados como la inspección por infrarrojos.

Tendencias futuras en la perforación de placas de circuito impreso

A medida que la electrónica exige mayor densidad y frecuencia, la tecnología de perforación sigue evolucionando:

- Orificios más pequeños: De 0,3 mm estándar a 0,1 mm o menos para necesidades de IDH.

- Mayor precisión: Positioning accuracy improving from ±50μm to ±15μm or better.

- Técnicas híbridas: Combinación de perforación mecánica y láser para obtener resultados óptimos.

- Fabricación inteligente: Optimización de parámetros basada en IA y supervisión en tiempo real.

- Procesos respetuosos con el medio ambiente: Reducción de residuos y materiales peligrosos.

Conclusión

El taladrado de placas de circuito impreso es un proceso fundamental que afecta significativamente a la fiabilidad del producto.Comprender los distintos métodos de taladrado, solucionar los problemas más comunes y mantenerse al día de los avances es esencial para una producción de PCB de calidad. A medida que avanza la tecnología, el taladrado será más preciso, eficaz e inteligente, lo que contribuirá a la electrónica de nueva generación.