Las placas de circuito impreso flexibles (Flex PCB) ofrecen ventajas únicas para aplicaciones que requieren capacidad de flexión, diseño ligero y diseños que ahorran espacio. El proceso de fabricación de PCB flexibles es distinta de la de los PCB rígidos tradicionales.

Índice

Visión general del proceso de fabricación de PCB flexibles

Selección de materiales

Las placas de circuito impreso flexibles suelen fabricarse con materiales flexibles como la poliimida (PI) o el poliéster (PET). La elección del material depende de factores como los requisitos de flexibilidad, la temperatura de funcionamiento y el coste. El PI suele utilizarse por su resistencia a altas temperaturas.

Diseño y maquetación

El proceso de diseño de placas de circuito impreso flexibles comienza con la creación de un esquema de circuito flexible utilizando software especializado en diseño de placas de circuito impreso.Los diseñadores tienen en cuenta los requisitos específicos de flexión y curvatura de la aplicación, así como la colocación y el enrutamiento de los componentes.

Laminación

El material flexible elegido se recubre con una capa de adhesivo, que ayuda a unir las capas.Las placas de circuito impreso flexibles pueden ser de una, dos o varias capas. A continuación, las capas se laminan bajo calor y presión.

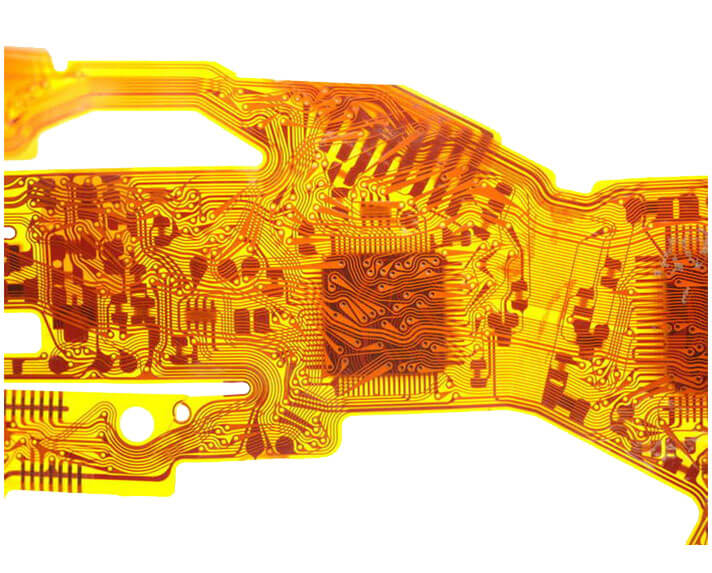

Grabado

Al igual que en la fabricación de PCB rígidos, las capas de cobre del PCB flexible se graban para crear los patrones de circuito deseados.El grabado elimina el exceso de cobre, dejando tras de sí las trazas y las almohadillas.

Perforación

Se perforan orificios en la placa de circuito impreso flexible para crear vías que interconecten las distintas capas.En función de los requisitos del diseño, pueden utilizarse microvías, vías ciegas y vías enterradas.

Revestimiento

El cobre se galvanoplastia en las paredes de los orificios perforados, creando vías conductoras para las conexiones eléctricas entre las capas.Este proceso es crucial para mantener la integridad de la señal.

Aplicación de la máscara de soldadura

Se aplica una máscara de soldadura a la placa de circuito impreso flexible para aislar las pistas de cobre, protegerlas de la oxidación y definir las zonas de soldadura de los componentes.

Acabado superficial

Se aplican acabados superficiales como ENIG, OSP o estaño por inmersión para mejorar la soldabilidad y proteger las superficies de cobre expuestas.

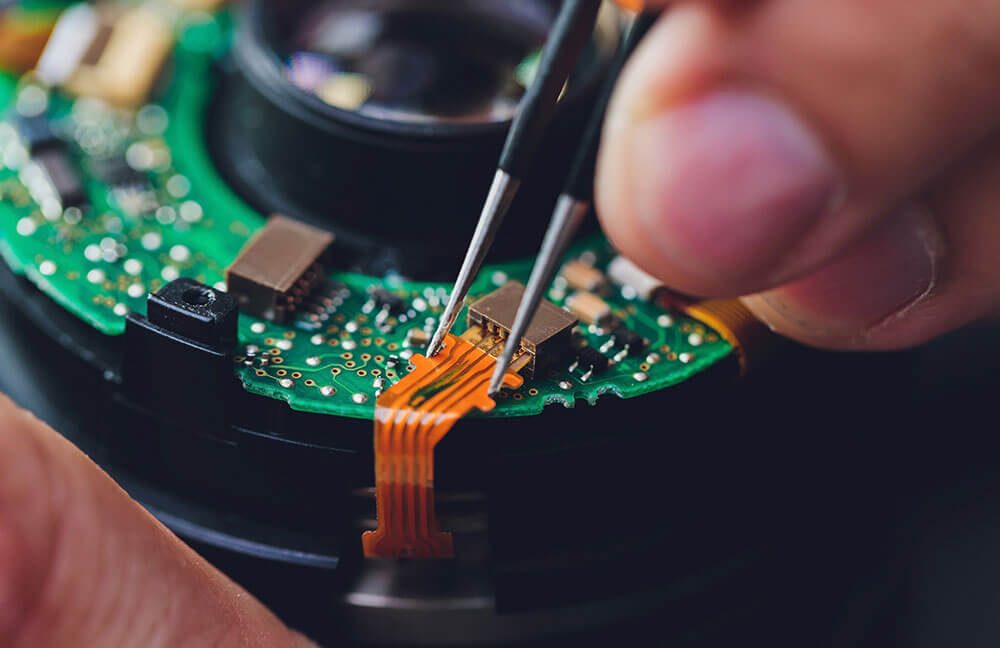

Montaje de componentes

Los componentes electrónicos se colocan y sueldan en la placa de circuito impreso flexible. Este proceso puede implicar tecnología de montaje superficial (SMT) para componentes ligeros y conectores diseñados para PCB flexibles.

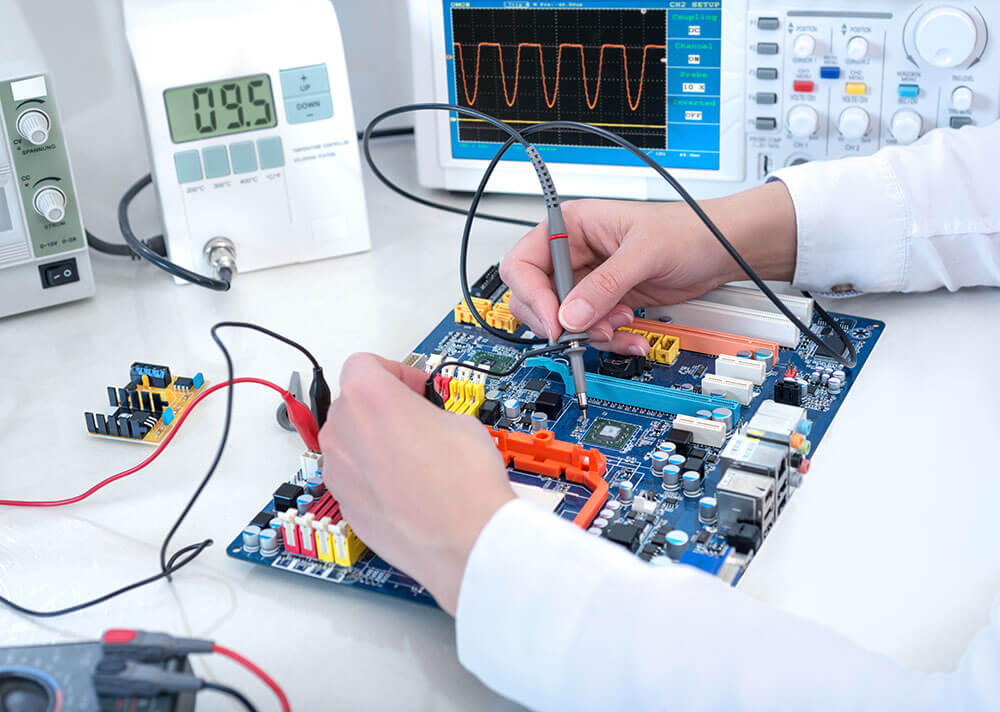

Pruebas

Las placas de circuito impreso flexibles se someten a pruebas eléctricas para garantizar que el circuito funciona correctamente.Esto incluye comprobaciones de continuidad y pruebas funcionales, especialmente en el caso de las placas de circuito impreso flexibles utilizadas en aplicaciones críticas.

Pruebas de flexibilidad

Un paso crítico en la fabricación de PCB flexibles es la prueba de flexibilidad.La PCB flexible ensamblada se somete a flexión, torsión o flexión para garantizar que cumple los requisitos de la aplicación sin dañar el circuito ni las juntas de soldadura.

Control de calidad

A lo largo de todo el proceso de fabricación, se aplican estrictas medidas de control de calidad para identificar y resolver cualquier defecto o problema.He aquí una explicación más detallada de Control de calidad en la fabricación de placas de circuito impreso.

Cortar y recortar

Tras las pruebas finales y los controles de calidad, las placas de circuito impreso flexibles se cortan y recortan al tamaño y la forma deseados.

Diferencia entre la fabricación de PCB flexibles y la fabricación de PCB tradicionales

Fabricación tradicional de PCB (circuitos impresos) y fabricación de PCB flexibles son procesos distintos adaptados a aplicaciones diferentes.

Consideraciones sobre el diseño

Las placas de circuito impreso tradicionales se centran en diseños fijos y rígidos, con una flexibilidad limitada. En cambio, los diseños de PCB flexibles se centran en la capacidad de flexión, lo que permite a estas placas adaptarse a formas curvas o irregulares. Los diseñadores de PCB flexibles deben evaluar cuidadosamente factores como el radio de curvatura y la estabilidad mecánica para garantizar el rendimiento y la fiabilidad de la placa en aplicaciones que requieren flexibilidad.

Configuración de capas

Las placas de circuito impreso tradicionales se construyen normalmente con múltiples capas rígidas conectadas mediante vías pasantes.En cambio, los PCB flexibles ofrecen más versatilidad en la configuración de sus capas, ya que admiten capas flexibles simples, dobles o múltiples.Estos PCB flexibles emplean interconexiones flexibles e incorporan diversos tipos de vías, como microvías, vías ciegas y vías enterradas, para permitir diseños intrincados y mejorar la flexibilidad, manteniendo al mismo tiempo la conectividad eléctrica.

Manipulación de materiales

Las placas de circuito impreso tradicionales son relativamente rígidas y, por tanto, relativamente fáciles de manejar durante los procesos de fabricación y montaje.En cambio, la manipulación de las PCB flexibles exige una mayor precaución debido a su flexibilidad inherente.Para evitar cualquier daño potencial durante la producción, pueden ser necesarios dispositivos y herramientas especializados para manipular con seguridad y precisión las placas de circuito impreso flexibles.

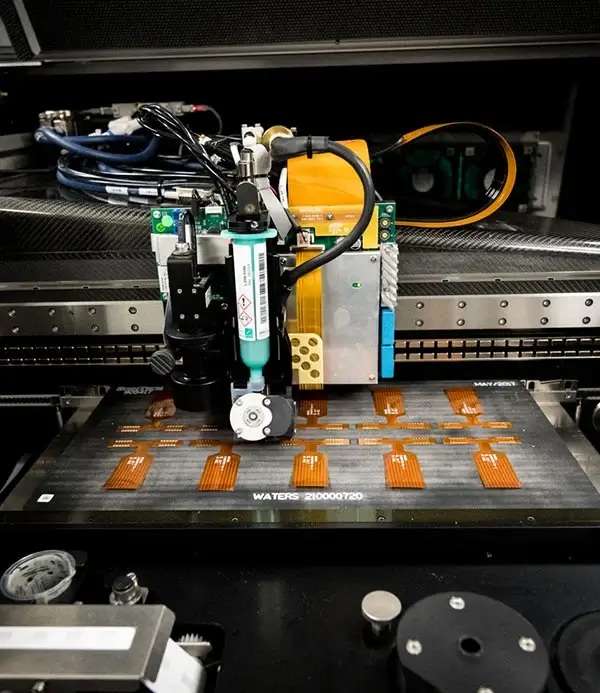

Equipos de fabricación

PCB tradicional está meticulosamente diseñada para procesar placas rígidas, con equipos de taladrado, grabado y chapado optimizados para este tipo de aplicaciones.Por el contrario, la producción de PCB flexibles requiere maquinaria especializada equipada para manipular y procesar materiales flexibles con destreza.Estos equipos especializados suelen incluir tecnología de perforación láser de precisión, esencial para crear microvías en las placas de circuito impreso flexibles, lo que refleja los requisitos específicos del proceso de fabricación de placas de circuito impreso flexibles.

La fabricación de placas de circuito impreso flexibles exige precisión, atención al detalle y equipos especializados para garantizar la fiabilidad del producto final, especialmente cuando se somete a flexiones y dobleces repetidas.Los PCB flexibles se utilizan en sectores como el aeroespacial, los dispositivos médicos, la automoción y la electrónica de consumo, donde sus propiedades únicas suponen una ventaja competitiva en diseño y funcionalidad.