Inhaltsübersicht

Überblick über die Microvia-Technologie

Die Microvia-Technologie ist ein revolutionärer Durchbruch in der modernen gedruckte Schaltplatte (PCB), bei der die elektrischen Verbindungen zwischen den Schichten durch das Bohren winziger Löcher mit einem Durchmesser von weniger als 150 Mikrometern (etwa 6 mils) in die Leiterplatte hergestellt werden. Im Vergleich zum herkömmlichen mechanischen Bohren werden bei der Microvia-Technologie fortschrittliche Verfahren wie das Laserbohren eingesetzt, um kleinere Lochdurchmesser (bis zu 0,001 mm) und eine höhere Verarbeitungsgenauigkeit zu erreichen.

Das Aufkommen dieser Technologie hat die Grenzen des traditionellen Leiterplattendesigns revolutioniert und trägt entscheidend zur Miniaturisierung und hohen Leistung elektronischer Produkte bei.Diese Technologie erhöht nicht nur die Verdrahtungsdichte erheblich, sondern verbessert auch die Signalübertragungsleistung und wird zum zentralen Fertigungsverfahren für moderne HDI-Leiterplatten (High-Density Interconnect).

Die wichtigsten Vorteile der mikroporösen Technologie

Revolutionäre Steigerung der Raumnutzung

Der bemerkenswerteste Vorteil der Microvia-Technologie liegt in ihrer Fähigkeit, die Verdrahtungsdichte auf der Leiterplatte drastisch zu erhöhen.Durch die Verwendung extrem kleiner Öffnungen können Designer mehr Schaltkreise und Komponenten auf der gleichen Leiterplattenfläche anordnen. Am Beispiel von Smartphone-Hauptplatinen lässt sich durch den Einsatz der Microvia-Technologie die Fläche der Hauptplatine um 30-50 % verringern, während sich die Funktionalität verdoppeln kann. Dieser Effekt der Flächenkomprimierung führt dazu, dass elektronische Produkte immer dünner und leichter werden.

Signalintegrität

Bei digitalen Hochgeschwindigkeitsschaltungen und analogen Hochfrequenzschaltungen ist die Qualität der Signalübertragung von entscheidender Bedeutung.Die Microvia-Technologie reduziert die Signaldämpfung und das Übersprechen erheblich, indem sie die Verbindungswege verkürzt (um mehr als 60 % im Vergleich zu herkömmlichen Durchkontaktierungen).Testdaten zeigen, dass bei 10-GHz-Hochfrequenzschaltungen mit Microvia-Technologie der Signalverlust um 15-20 dB reduziert werden kann, was für Anwendungen wie 5G-Kommunikationsgeräte und High-Speed-Computing-Server entscheidend ist.

Doppelte Garantie für Zuverlässigkeit und Langlebigkeit

Microvia technology employs advanced materials and process controls, giving PCBs higher reliability and longer service life. By optimizing microvia structure and plating processes, thermal cycle life can be improved by 3-5 times. Tests on military-grade electronic products demonstrate that PCBs using microvia technology can withstand over 2000 extreme temperature cycles (-55°C to 125°C) without failure, far exceeding the 500-cycle standard of traditional PCBs.

Mikroporöse Verarbeitung

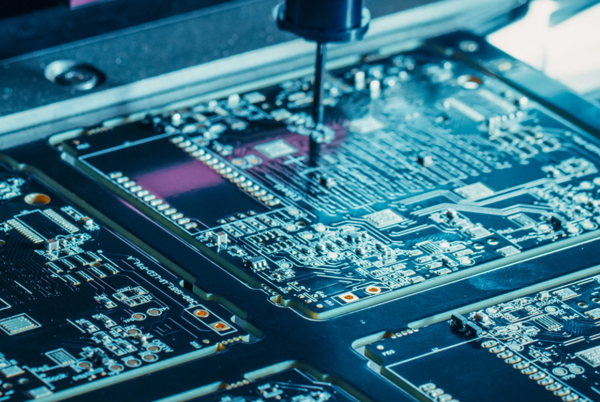

Laserbohren

Laser drilling is currently the mainstream technology for microvia processing, primarily utilizing CO2 laser or UV laser systems. CO2 lasers are suitable for drilling holes of 50-150μm, while UV lasers can achieve smaller apertures (10-50μm). Modern laser drilling systems can achieve positional accuracy of ±5μm and drill over 5000 microvias per minute. However, laser energy control is critical—excessive energy can carbonize materials, while insufficient energy fails to penetrate, requiring precise parameter optimization.

Beschichtung und Füllung

The plating and filling process after microvia formation directly determines final quality. The mainstream approach combines “direct plating + pulse plating,” achieving complete void-free filling by optimizing additive formulations and current waveforms. Advanced horizontal pulse plating lines can control copper thickness uniformity within ±3μm and surface copper thickness variation to less than 10%, significantly improving reliability.

Vergleichende Vorteile alternativer Verfahren

Neben dem Laserbohren haben auch andere Mikrovia-Bearbeitungsmethoden jeweils ihre eigenen geeigneten Anwendungen:

- Photochemisches Ätzen: Ideal für hochvolumige, hochpräzise planare Microvia-Arrays mit geringen Kosten, aber begrenztem Aspektverhältnis

- Mikrobohren: Geeignet für Öffnungen von 0,1-0,3 mm mit einem Seitenverhältnis von bis zu 15:1, leidet aber unter starkem Werkzeugverschleiß

- Elektrische Funkenerosion (EDM): Wirksam bei harten Materialien, aber ineffizient und kostspielig

- Ionenätzung: Ermöglicht Mikrovias im Nanometerbereich, erfordert jedoch erhebliche Investitionen in die Ausrüstung

Eingehende Anwendungen der PCB-Microvia-Technologie

Konstruktionsspezifikationen und CAD-Implementierung

Modern PCB-Design Software (wie Cadence Allegro und Mentor Xpedition) enthält spezielle Microvia-Designmodule. Die Designer müssen besonders darauf achten:

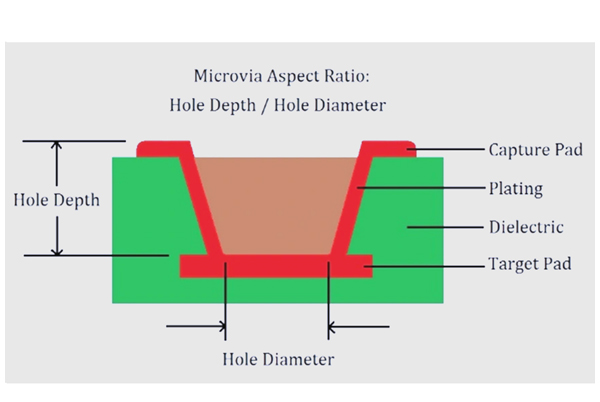

- Bildseitenverhältnis (empfohlen: nicht mehr als 1:10)

- Safety spacing between microvias and circuits (typically ≥50μm)

- Alignment tolerance for stacked microvias (±25μm)

- Thermische Auslegung und Berechnung der Strombelastbarkeit

Die Normen IPC-6012E und IPC-2226 enthalten detaillierte Spezifikationen für das Design von Microvia, einschließlich akzeptabler Qualitätskriterien, Testmethoden und Zuverlässigkeitsanforderungen.

Wissenschaftliche Grundlage für die Materialauswahl

Die Materialauswahl für Microvia-Leiterplatten ist entscheidend. Übliche Kombinationen sind:

- Hochfrequenzanwendungen:Rogers RO4000 Serie + Low-Profile-Kupferfolie

- Hochzuverlässige Anwendungen:Isola 370HR + rückseitig behandelte Kupferfolie

- Allgemeine Unterhaltungselektronik:FR-4 Standardmaterialien + HVLP-Kupferfolie

Dielektrische Materialien müssen einen niedrigen thermischen Ausdehnungskoeffizienten (CTE), eine hohe Glasübergangstemperatur (Tg) und hervorragende Laserabsorptionseigenschaften aufweisen.Auch die Oberflächenbehandlung der Kupferfolie wirkt sich direkt auf die Qualität des Laserbohrens und die Glattheit der Lochwand aus.

Fünf häufige Probleme und professionelle Lösungen

Problem 1: Hohlräume oder unvollständige Füllung in der Microvia-Beschichtung

Analyse der Grundursache:

Eine unzureichende Konvektion der Beschichtungslösung, ein Ungleichgewicht der Additive oder eine ungeeignete Stromdichte können zu Fülldefekten führen.Höhere Aspektverhältnisse erhöhen die Schwierigkeit des Füllens.

Lösungen:

- Impuls-Umkehrplattierungsverfahren zur Verbesserung der Lochkonvektion

- Optimieren Sie das Verhältnis der Zusätze zur Beschichtungslösung, um die Ablagerungsraten zu verbessern

- Verwenden Sie horizontale Galvanisierungslinien für eine bessere Gleichmäßigkeit

- Kontrolle des Seitenverhältnisses innerhalb von 1:0,8

Problem 2: Positionsabweichung beim Laserbohren

Analyse der Grundursache:

Materialinhomogenität, Laserfokusdrift, Fehler im Positionierungssystem oder thermische Verformung können zu Abweichungen der Bohrposition führen.

Lösungen:

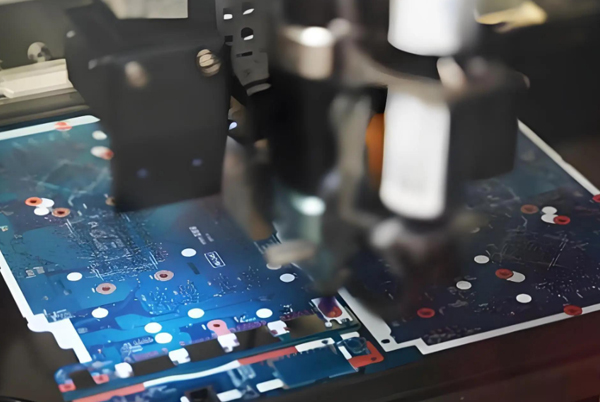

- Use UV laser + CCD vision positioning systems for ±3μm accuracy

- Material vor dem Backen hinzufügen, um die thermische Verformung zu verringern

- Regelmäßige Kalibrierung von optischen Systemen und Bewegungsplattformen

- Verwendung hochpräziser Materialien (z. B. Substrate mit niedrigem CTE)

Problem 3: Microvia-Frakturen bei thermischen Belastungstests

Analyse der Grundursache:

CTE mismatch between copper (17ppm/°C) and substrate (FR-4: ~14-18ppm/°C x/y-axis, but 50-70ppm/°C z-axis) causes thermal cycle stress concentration.

Lösungen:

- Auswahl von CTE-angepassten Substraten für die z-Achse (z. B. modifiziertes Epoxid oder Polyimid)

- Optimieren Sie die Verjüngung der Microvia (empfohlen 12-15 Grad)

- Verwenden Sie eine gefüllte Beschichtung anstelle einer zeltförmigen Beschichtung

- Increase neck copper thickness (≥25μm)

Problem 4: Übermäßiger Hochfrequenzsignalverlust durch Microvias

Analyse der Grundursache:

Strukturelle Mikrovias verursachen Impedanzfehlanpassungen, und raue Lochwände erhöhen die Verluste durch den Skineffekt.

Lösungen:

- Use low-roughness reverse-treated foil (RTF<3μm)

- Optimieren Sie Größe und Position der Microvia, um die Impedanz der Übertragungsleitung anzupassen

- Verwendung von Leitpastenfüllung zur Reduzierung von Verlusten

- Für >10GHz-Anwendungen: Back-Drilling-Technologie verwenden

Problem 5: Falsch ausgerichtete, gestapelte Microvias, die einen Verbindungsfehler verursachen

Analyse der Grundursache:

Schichtverschiebung, Materialschrumpfung oder Fehler bei der Positionierung der Bohrungen führen zu einer Fehlausrichtung der Mikrovia von Schicht zu Schicht.

Lösungen:

- Implement X-ray alignment systems (±10μm accuracy)

- Verwendung formstabiler, schwindungsarmer Materialien

- Redundante Verbindungen entwerfen (z. B. Dual-Microvia-Strukturen)

- Kontrolle der Laminierungsparameter (Temperaturgradient, Druckprofil)

Industrieanwendungen und zukünftige Trends

Domänenübergreifende innovative Anwendungen

Die Microvia-Technologie hat sich in zahlreichen High-End-Bereichen bewährt:

- 5G-Kommunikation: Millimeterwellen-Antennen-Arrays nutzen Mikrovias für hochdichte Versorgungsnetze

- Künstliche Intelligenz: GPU/TPU-Chip-Packaging erfordert Mikrovia-Verbindungen mit extrem hoher Dichte

- Medizinische Elektronik: Implantierbare Geräte nutzen die Microvia-Technologie zur Miniaturisierung

- Kfz-ElektronikADAS-Systeme setzen auf Microvia-PCBs für hohe Zuverlässigkeit

Wegweisende Technologie

Die Microvia-Technologie entwickelt sich in mehrere Richtungen weiter:

- Miniaturisierung der Blende: Progressing from 50μm to below 10μm

- 3D-Integration: Gestapelte Microvia-Schichten, die von 4-6 auf über 10 Schichten anwachsen

- Heterogene IntegrationKombination verschiedener Materialien und Öffnungsgrößen auf einer einzigen Leiterplatte

- Intelligente Inspektion: AI-gesteuerte Echtzeit-Überwachungssysteme für die Qualität von Mikrovia

Conclusio

Als Kernprozess des modernen High-Density Electronic Packaging hat sich die Microvia-Technologie zu einem interdisziplinären Gebiet entwickelt, das Laserphysik, Elektrochemie, Materialwissenschaften und Präzisionsmaschinen umfasst. Für PCB-HerstellerDie Microvia-Technologie ist nicht nur ein Spiegelbild der Produktionskapazität, sondern auch ein Symbol für technische Stärke.Der Reifegrad dieser Technologie bestimmt direkt die Leistungsgrenze und das Zuverlässigkeitsniveau von elektronischen High-End-Produkten.

From a practical point of view, the successful application of microvia technology requires the establishment of “design – materials – process – testing” four systematic solutions. Investment in advanced laser drilling equipment, the establishment of a perfect process control system.

Gleichzeitig wird das Konzept der umweltfreundlichen Fertigung die Entwicklung der Mikrobohrungsbearbeitung in Richtung eines geringeren Energieverbrauchs und einer geringeren Umweltverschmutzung fördern, was zur Entwicklung innovativer und wettbewerbsfähiger Produkte beitragen wird.

Neueste Artikel

- Common PCB Manufacturing Defects and How to Prevent Them

- Der Herstellungsprozess von Leiterplatten Schritt für Schritt erklärt

- Bewertungen zur Leiterplattenbestückung und Kundenreferenzen

- Fallstudien zur Leiterplattenbestückung: Echte Erfolgsgeschichten aus der PCBA-Praxis

- PCB-Montage im Vergleich zu Mitbewerbern: Welcher PCBA-Hersteller ist der richtige für Sie?