In der modernen Elektronikfertigung hat sich die SMT (Surface Mount Technology) zum Kernprozess der Leiterplattenbestückung entwickelt. Dieser Artikel befasst sich mit allen Aspekten der SMT-Technologie, einschließlich ihrer Funktionsprinzipien, des kompletten Arbeitsablaufs, allgemeiner Probleme und Lösungen sowie praktischer Tipps. Egal, ob Sie neu in der Elektronikfertigung sind oder als Profi Ihre Produktionslinien optimieren wollen, hier finden Sie wertvolle Informationen.

Inhaltsübersicht

Was ist die SMT-Technologie?

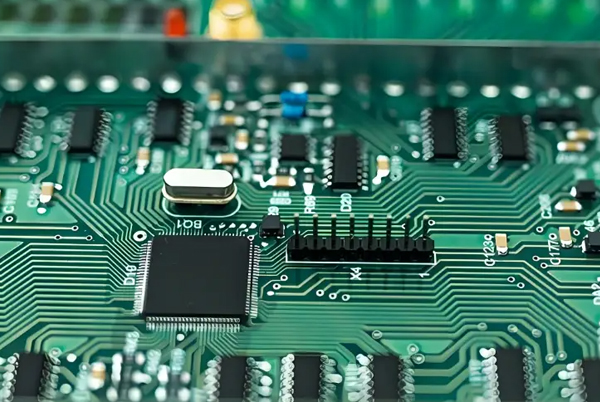

SMT (Surface Mount Technology) is an advanced process that directly mounts electronic components onto the surface of a PCB (Printed Circuit Board), achieving reliable electrical connections through reflow soldering. Compared to traditional through-hole technology (DIP), SMT eliminates the need for drilling numerous holes in the PCB—components simply “sit” on the pads, greatly simplifying the manufacturing process.

Warum ist diese Technologie so wichtig? Dafür gibt es drei Hauptgründe:

- Kosteneffizienz: Weniger Bohrungen bedeuten deutlich geringere Bearbeitungskosten und sind daher ideal für die Massenproduktion.

- Platzersparnis: SMT-Bauteile sind viel kleiner als herkömmliche Bauteile und ermöglichen dünnere und leichtere elektronische Geräte.

- Leistungssteigerung: Kürzere Leitungen führen zu einer geringeren parasitären Induktivität und Kapazität, was die Leistung der Schaltung verbessert.

Imagine modern smartphones packed with components—without SMT, they might still be as bulky as the “brick phones” of the past. That’s the transformative power of SMT in the electronics industry.

Schritt-für-Schritt-Aufschlüsselung des SMT-Prozesses

Vorproduktion: Die Grundlage des Erfolgs

Schaltungsentwurf ist der Ausgangspunkt von SMT. Ein gut durchdachter Entwurf muss berücksichtigen:

- Optimale Platzierung der Komponenten (Hochfrequenzkomponenten von Störquellen fernhalten)

- Leiterbahnoptimierung (Vermeidung von scharfen Winkeln, Berücksichtigung der Strombelastbarkeit)

- Pad-Design (Größe und Form passend zu den Komponenten)

Vorbereitung von Bauteilen und Ausrüstung ist ebenso entscheidend:

- Überprüfung der Komponentenspezifikationen anhand der Stückliste (BOM)

- Calibrate the placement machine accuracy (typically within ±0.05mm)

- Prüfen Sie die Temperaturgleichmäßigkeit des Reflow-Ofens

Ich habe einmal erlebt, dass eine Fabrik den Schritt des Auftauens der Lötpaste übersprungen und sie direkt aus dem Kühlschrank verwendet hat, was dazu führte, dass eine ganze Charge von Produkten unter kalten Lötstellen litt, was sie teuer zu stehen kam. Die Produktionsvorbereitung ist kein Ort für Abkürzungen!

Lötpastendruck:Die Kunst der Präzision

Schablonen-Herstellung steht an erster Stelle:

- Lasergeschnittene Edelstahlbleche mit Öffnungen, die 1:1 zu den Leiterplattenpads passen

- Choose thickness (typically 0.1–0.15mm, adjusted based on component size)

Handhabung von Lötpaste Tipps:

- Mindestens 4 Stunden auftauen (wenn gekühlt)

- Zu einer glatten, erdnussbutterähnlichen Konsistenz rühren

- Control the printing environment (23±3°C, humidity <60%)

Prüfungen der Druckqualität:

- Prüfen Sie die Pastenform unter einer Lupe auf Vollständigkeit

- Measure thickness (usually 80–90% of stencil thickness)

- Suchen Sie nach Problemen wie Überhängen, Lücken oder Überbrückungen

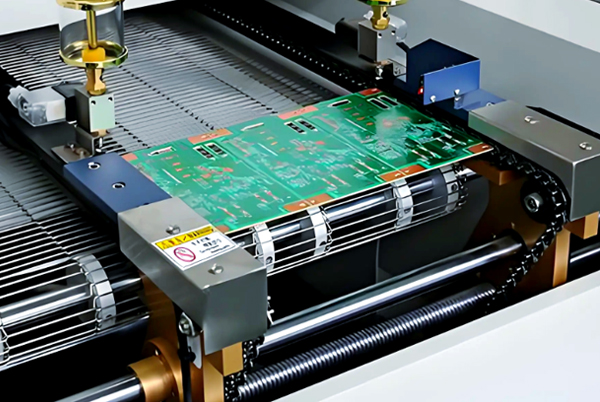

Platzierung von Bauteilen:Ausgleich zwischen Geschwindigkeit und Genauigkeit

Moderne Bestückungsautomaten sind erstaunlich:

- Hochgeschwindigkeitsmaschinen können über 150.000 Bauteile pro Stunde platzieren

- Mehrere gleichzeitig arbeitende Düsen steigern die Effizienz

- Vision systems ensure precise alignment (±0.025mm)

Tipps zur Programmierung:

- Optimieren Sie die Platzierungsreihenfolge, um die Fahrstrecke zu minimieren

- Platzieren Sie größere Komponenten zuletzt, um Störungen zu vermeiden.

- Einstellen spezieller Parameter für einzelne Komponenten (z. B. QFN)

Pro tip: Clean nozzles regularly—I’ve seen a tiny 0.1mm solder paste residue cause an entire batch of misaligned components.

Reflow-Löten:Der Tanz der Hitze

Temperaturprofil-Einstellung ist der Schlüssel:

- Preheat zone (1–3°C/sec, up to 150–180°C)

- Soak zone (60–120 sec for even board heating)

- Reflow zone (peak temperature 20–30°C above solder melting point)

- Cooling zone (controlled at ≤4°C/sec)

Häufige Fallstricke:

- Zu schnelles Erhitzen kann zu Schäden durch thermische Spannungen führen

- Unzureichende Spitzentemperatur führt zu kalten Lötstellen

- Übermäßige Hitze kann Bauteile oder die Leiterplatte beschädigen.

Inspektion & Prüfung:Hüter der Qualität

AOI (Automatisierte optische Inspektion) Grundlagen:

- Einstellen geeigneter Erkennungsparameter (z. B. Schwellenwerte für die Lötstellenhelligkeit)

- Regelmäßige Kalibrierung des Kamerasystems

- Aufbau einer Bibliothek typischer Fehlerbeispiele

Strategien für die Funktionsprüfung:

- Module Schritt für Schritt überprüfen

- Prüfung unter Randbedingungen (z. B. Spannungsschwankungen)

- Einsatz von Environmental Stress Screening (ESS) zur Verbesserung der Zuverlässigkeit

SMT vs. SMD: Erläuterung der wichtigsten Unterschiede

Viele Anfänger verwechseln diese beiden Begriffe:

SMD (Surface Mount Device) bezieht sich auf elektronische Bauteile, die speziell für die Oberflächenmontage entwickelt wurden. Sie zeichnen sich aus durch:

- Keine langen Leitungen, nur flache Kontaktflächen

- Beispiele: Widerstände, Kondensatoren (0805, 0603 Gehäuse), QFP/BGA ICs, kleine Induktivitäten, Dioden

SMT (Oberflächenmontagetechnik) ist der gesamte Prozess der Montage von SMD-Bauteilen auf Leiterplatten, einschließlich:

- Druck-, Bestückungs- und Lötgeräte

- Steuerung des Prozessablaufs

- Normen für die Qualitätskontrolle

Kurz gesagt, SMD ist das “was,” und SMT ist das “wie.” Denken Sie an Ziegelsteine (SMD) vs. Maurertechniken (SMT).

Top 5 der häufigsten SMT-Probleme & Lösungen

Problem 1: Warum ist der Lotpastendruck unregelmäßig?

Mögliche Ursachen:

- Pastenreste unter der Schablone

- Ungleichmäßiger oder abgenutzter Rakeldruck

- Ungleichmäßige PCB-Unterstützung

- Falsche Viskosität der Lotpaste

Lösungen:

- Clean the stencil bottom every 5–10 prints

- Check the squeegee for damage; set pressure to 5–8 kg/cm²

- Einstellen der Stützstifte, um die Ebenheit der Leiterplatte zu gewährleisten

- Test paste viscosity (target: 800–1200 kcps)

Issue 2: Components shift after placement—what to do?

Mögliche Ursachen:

- Schwaches Düsenvakuum

- Falsche Einstellung der Bauteildicke

- PCB-Fehlausrichtung

- Falsche Platzierungshöhe

Lösungen:

- Auf Vakuumlecks prüfen; Düsen reinigen oder ersetzen

- Neuvermessung der Bauteildicke und Aktualisierung der Datenbank

- Rekalibrierung der PCB-Referenzmarken

- Anpassen der Platzierungshöhe (typischerweise 0,1 mm unter der Bauteilhöhe)

Issue 3: Solder balls after reflow—why?

Mögliche Ursachen:

- Überschüssige Lötpaste

- Zu schnelles Anfahren der Temperatur

- Schlechte Gestaltung der Schablonenöffnungen

- Hohe Luftfeuchtigkeit

Lösungen:

- Verkleinern der Schablonenöffnung (z. B. um 10 % nach innen)

- Adjust preheat ramp rate to 1–3°C/sec

- Verwendung trapezförmiger oder hausförmiger Öffnungen

- Maintain workshop humidity at 40–60% RH

Frage 4: Wie kann man das BGA-Voicing beheben?

Mögliche Ursachen:

- Schlechte Koplanarität der Lötkugel

- Feuchtigkeit in PCB/BGA

- Unangepasstes Temperaturprofil

- PCB-Verzug

Lösungen:

- Prüfen Sie die Lötstellenverbindung mit einem Röntgengerät

- Bake moisture-sensitive components (125°C, 12–24 hrs)

- Verlängern Sie die Zeit oberhalb des Liquidus im Reflow-Profil

- Hinzufügen von Stützpunkten zur Minimierung von Leiterplattenverzug

Thema 5: Wie lassen sich QFN-Lötfehler reduzieren?

Mögliche Ursachen:

- Zu wenig Lot auf dem Wärmeleitpad

- Überbrückung auf den Begrenzungsmatten

- Fehlausrichtung

Lösungen:

- Set stencil aperture ratio at 60–70% for the center pad

- Verwenden Sie das “Kreuz” Muster für die Umrandung der Pads

- Optische Ausrichtungsprüfungen hinzufügen

- Schablonendicke leicht erhöhen (z. B. 0,15 mm)

Erweiterte Tipps & Branchentrends

Handhabung spezieller Komponenten

Ultrakleine Komponenten (01005 oder kleiner):

- Verwendung hochpräziser elektrogeformter Schablonen

- Reduce squeegee angle (45–55°)

- Häufigkeit der Inspektionen nach der Verlegung erhöhen

Komponenten mit ungerader Form:

- Kundenspezifische Düsen

- Dedizierte Bildverarbeitungsparameter

- Mögliches sekundäres Reflow-Verfahren

Überlegungen zum bleifreien Prozess

Mit den zunehmenden Umweltvorschriften wird bleifreies Löten immer mehr zum Standard:

- Higher melting point (217°C vs. 183°C for leaded)

- Poorer wetting—optimize stencil design

- Narrower process window—tighter temperature control

Intelligente Fertigung in SMT

Zu den modernsten Trends gehören:

- 3D SPI (Solder Paste Inspection) Echtzeit-Feedback

- Digitale Zwillingssimulation zur Optimierung

- AI-gesteuerte Fehlererkennung

- Vorausschauende Wartung der Ausrüstung

Praktische Ratschläge & Empfohlene Ressourcen

Bewährte Praktiken der Dokumentation:

- Aufzeichnung der optimalen Parameter für jedes Produkt

- Archivierung von Fehlerbildern und Lösungen

- Regelmäßige Aktualisierung der Betriebsverfahren

Zentrale Ausbildungsbereiche:

- Grundlagen der Gerätewartung

- Schnelle Problemlösungskompetenz

- Bewusstsein für ESD-Schutz

Empfohlene Tools:

- Magnifier/microscope (30–100x)

- Temperatur-Profiler

- Viskosimeter für Lötpaste

Ressourcen der Industrie:

- IPC-A-610 (Akzeptanz von elektronischen Baugruppen)

- SMTA (Surface Mount Technology Association) Seminare

- Anwendungshinweise von führenden Geräteanbietern

Abschließende Überlegungen

As the backbone of modern electronics manufacturing, SMT technology’s importance cannot be overstated. Mastering key process points—from solder paste printing to reflow soldering—and understanding root causes of common issues can significantly enhance production quality and efficiency. With components shrinking and process demands rising, continuous learning and hands-on optimization are essential for every SMT engineer.

Denken Sie daran: Ausgezeichnete SMT-Prozesse = wissenschaftliche Methoden + strenge Disziplin + gesammelte Erfahrung. Möge dieser Leitfaden Ihnen bei Ihrer Arbeit als wertvolle Referenz dienen, und teilen Sie uns Ihre Erkenntnisse und Erfahrungen mit!