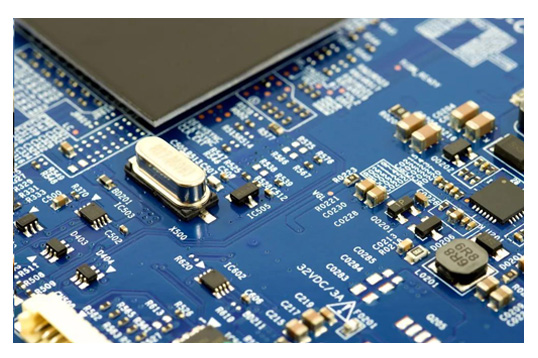

PCBA (Printed Circuit Board Assembly) bezeichnet den kompletten Herstellungsprozess der präzisen Montage verschiedener elektronischer Komponenten auf nackten Leiterplatten. Dieser kritische Prozess verwandelt einfache Leiterplatten in voll funktionsfähige elektronische Module und ist das Herzstück der modernen elektronischen Geräteherstellung.

Inhaltsübersicht

Schlüsselprozesse in PCBA Elektronikfertigung

- Präzise Platzierung von Bauteilen entsprechend den Schaltungsentwürfen

- Zuverlässige Verbindungen durch fortschrittliche Löttechniken

- Gewährleistung der Funktionsintegrität durch strenge Tests

Die zentrale Rolle von PCBA in elektronischen Systemen

- Management der Signalübertragung: Einrichtung optimierter elektrischer Pfade

- Implementierung von Schaltungen:Genaue Umsetzung von Schaltplänen

- Integrität der Stromversorgung:Bereitstellung stabiler Stromverteilungsnetze

- Impedanzkontrolle:Sicherstellung der Qualität der Hochfrequenzsignalübertragung

Schlüsselfaktoren, die die PCBA-Leistung beeinflussen

✓ Component selection and quality

✓ Assembly process precision (±0.05mm placement tolerance)

✓ Solder joint reliability (IPC-A-610 compliant)

✓ Test coverage (≥95%)

PCBA-Kernkomponenten

1. Grundlage Substrat – PCB

- Mehrschichtiger Verbundaufbau (FR4/Hochfrequenzmaterialien)

- Wesentliche Merkmale:

- Mechanische Stützplattform

- Elektrisches Verbundsystem

- Wärmemanagement-Medium

2.Funktionseinheiten – Elektronische Komponenten

- Passive Bauelemente: Widerstände/Kondensatoren im Gehäuse 0402/0201

- Aktive Bauelemente:QFN/BGA-gehäuste ICs

- Elektromechanische Komponenten:Steckverbinder/Schalter

3.Zusammenschaltungssystem

- Präzisionsspuren:3/3mil Strichstärke/Abstand

- Verbindungen zwischen den Schichten:Laser-Blind-/Buried-Via-Technologie

4.Verbindungsmedium – Lötmittel

- Zusammensetzung:SAC305 bleifreie Legierung

- Verfahren:Schablonendruck (0,1-0,15 mm Dicke)

- Funktion:Herstellen von zuverlässigen elektrisch-mechanischen Verbindungen

Die moderne PCBA-Technologie hat sich zu einer systemtechnischen Disziplin entwickelt, die Materialwissenschaft, Feinmechanik und Elektronik integriert.Ihre Qualität bestimmt direkt die Leistung und Zuverlässigkeit des Endprodukts. Da der Trend bei elektronischen Geräten in Richtung Miniaturisierung und Hochfrequenzanwendungen geht, entwickeln sich die PCBA-Prozesse mit HDI (High Density Interconnect) und 3D-Stacking-Technologien weiter.

PCB ist eine gängige Montagetechnologie

1. Through-Hole-Technologie (THT)

Traditionelle Montagelösung mit unverwechselbaren Merkmalen:

- Verwendet axiale/radiale Leitungskomponenten

- Mechanische Fixierung über PCB-durchkontaktierte Löcher

- Beidseitige elektrische Verbindungen durch Wellenlöten hergestellt

- Hervorragende mechanische Festigkeit und Vibrationsbeständigkeit

Typische Anwendungen:

✓ Aerospace control systems

✓ Military electronic equipment

✓ Industrial-grade power electronics

✓ High-reliability instrumentation

Standard-Prozessablauf:

① Precision drilling (hole diameter tolerance ±0.05mm)

② Component insertion (manual/auto-insertion)

③ Wave soldering (solder temperature 265±5°C)

④ Lead trimming and cleaning (IPC-7711 compliant)

2. Oberflächenmontage-Technologie (SMT)

Moderne High-Density-Montagelösung mit zentralen Vorteilen:

- Gehäuse für bleifreie Bauteile (0201 bis BGA)

- Einseitige/beidseitige Montage möglich

- Reflow-Löten schafft mikro-metallurgische Verbindungen

- Unterstützt 0,4 mm Fine-Pitch-Komponenten

Typische Anwendungen:

✓ Consumer mobile devices

✓ IoT equipment

✓ Miniaturized medical electronics

✓ High-frequency communication modules

Standard-Prozessablauf:

① Stencil printing (solder paste thickness 0.1-0.15mm)

② High-speed placement (±0.025mm accuracy)

③ Multi-zone reflow (peak temperature 235-245°C)

④ AOI inspection (≥99.9% defect detection rate)

Leitlinien für die Technologieauswahl:

- THT empfohlen für hohe Zuverlässigkeitsanforderungen

- SMT ist für miniaturisierte Designs unerlässlich

- Gemischte Technologie (SMT+THT) für komplexe Module

- SMT+Draht-Bonding bevorzugt für RF-Schaltungen

PCBA-Prüfung:Sicherstellung von Qualität und Verlässlichkeit

Die PCBA-Prüfung (Printed Circuit Board Assembly) ist eine kritische Phase im Herstellungsprozess, in der überprüft wird, ob die bestückten Leiterplatten den Qualitätsstandards entsprechen und wie vorgesehen funktionieren. Bei diesem umfassenden Validierungsprozess werden mehrere Parameter geprüft, darunter die IC-Programmierung, die Leistungsmerkmale, Strom-/Spannungsmessungen und die Durchgängigkeit der Schaltung.

Die kritische Rolle der PCBA-Prüfung:

- Primärer Qualitätssicherungs-Checkpoint

- Garantiert funktionelle Leistung und langfristige Zuverlässigkeit

- Verhindert, dass fehlerhafte Produkte zum Endverbraucher gelangen

- Reduziert Ausfälle vor Ort und Garantieansprüche

Umfassende PCBA-Testmethoden:

- In-Circuit-Test (ICT)

- Validiert die Funktionalität des Schaltkreises

- Misst präzise Strom-/Spannungsparameter

- Analysiert die Eigenschaften von Wellenformen (Frequenz, Amplitude, Rauschen)

- Typische Fehlererkennungsrate: >99% für Fertigungsfehler

- Funktionsprüfung des Stromkreises (FCT)

- Simuliert die tatsächlichen Betriebsbedingungen

- Identifiziert Probleme bei der Integration von Hardware und Software

- Überprüft die volle Produktfunktionalität

- Beinhaltet Burn-in-Tests für kritische Anwendungen

- Flying Probe Test

- Verwendet bewegliche Sonden für die elektrische Überprüfung

- Prüft die Werte und Eigenschaften der Komponenten

- Ideal für:

- Validierung von Prototypen

- Produktion von Kleinserien

- Umgebungen mit hoher Durchmischung

- Umweltbezogene Stresstests

- Bewertung der extremen Bedingungen:

- Thermal cycling (-40°C to +125°C)

- Luftfeuchtigkeit (85% RH)

- Mechanische Stöße/Vibrationen (gemäß MIL-STD-883)

- Validierung der IP-Einstufung für Wasserdichtigkeit

- Methodik der beschleunigten Lebensdauerprüfung

Fortgeschrittene Defekterkennung:

In der modernen PCBA-Fertigung werden automatische optische Inspektion (AOI) und Röntgensysteme zur Identifizierung eingesetzt:

- Abwesenheit/Verschiebung einer Komponente

- Lötfehler (Brücken, unzureichendes Lot)

- Placement accuracy (≤0.1mm tolerance)

- BGA-Ausfall (<25% akzeptabel)

Kriterien für die Auswahl der Teststrategie:

| Faktor | Großserienproduktion | Prototyping/Kleinserienfertigung |

|---|---|---|

| Optimaler Test | ICT + AOI | Fliegende Sonde + FCT |

| Einrichtungszeit | 4-8 Stunden | <1 Stunde |

| Kostenbasis | NRE-Amortisation | Minimale Werkzeugausstattung |

| Fehlerabdeckung | >99% | 90-95% |

Bewährte Praktiken bei der Umsetzung:

- Entwicklung einer Testabdeckungsmatrix während der DFM-Phase

- Implementierung einer abgestuften Prüfschärfe für verschiedene Produktklassen

- Kombinieren Sie automatisierte Tests mit manueller Überprüfung für kritische Baugruppen

- Pflege einer umfassenden Testdatenanalyse zur kontinuierlichen Verbesserung

Dieser strenge Testansatz stellt sicher, dass die gelieferten PCBAs die IPC-A-610-Normen der Klasse 3 für Anwendungen mit hoher Zuverlässigkeit erfüllen, während die kommerziellen Produkte der Klasse 2 ein angemessenes Kosten-Qualitäts-Verhältnis aufweisen. Erfahrene Hersteller optimieren ihre Teststrategien auf der Grundlage von Produktionsvolumen, Komplexität und Anwendungsanforderungen, um garantierte Qualitätsergebnisse zu liefern.

PCBA-Kosten Analyse

Die Kostenstruktur von PCBAs verstehen

Die Gesamtkosten der Leiterplattenbestückung umfassen mehrere Variablen, die sorgfältig geprüft werden müssen:

Primäre Kostentreiber:

- Arbeit & Automatisierungskosten

- Je nach geografischer Region unterschiedlich (Asien: $15-35/Std., Nordamerika: $50-120/Std.)

- Der Automatisierungsgrad wirkt sich auf die Preisgestaltung aus (SMT-Anlagen sind in der Regel 30-50 % effizienter als manuelle Anlagen)

- Technische Anforderungen

- SMT vs. Through-Hole (THT) Montage

- Komplexität der Platine (2-Lagen vs. 8-Lagen: 2-facher Kostenunterschied)

- Component density (components/cm²)

- Volumen & Vorlaufzeitökonomie Menge Preis/Einheit Vorlaufzeit Prototyp (1-5) 5-8x 5-10 Tage Kleinserie (50) 2-3x 10-15 Tage Massenproduktion (1k+) 1x 20-30 Tage

- Zusätzliche Überlegungen

- Beschaffung von Bauteilen (20-60% der Gesamtkosten)

- Prüfanforderungen (IKT fügt 15-25% hinzu)

- Zertifizierungen (ISO 9001, IPC Klasse 3 Konformität)

Leitfaden zur strategischen Herstellerauswahl

1. Bewertung der Fähigkeiten

- Überprüfen Sie die Spezifikationen der Ausrüstung:

- SMT placement accuracy (≤0.025mm)

- Maximale Kapazität der Plattengröße

- Bereich für die Handhabung von Bauteilen (01005 bis zu großen Steckern)

2. Qualitätssicherungsprotokoll

- Erforderliche Bescheinigungen:

- IPC-A-610 Abnahmestandards

- ISO 13485 für Medizinprodukte

- IATF 16949 für die Automobilindustrie

3. Entwurf für die Fertigung (DFM)

- Kritische Bewertungspunkte:

- Effizienz der Verkleidung

- Überlegungen zum Wärmemanagement

- Zugänglichkeit der Testpunkte

4. Bewährte Praktiken beim Prototyping

- Empfohlener Arbeitsablauf:

- Entwurfsprüfung (3-5 technische Muster)

- Design for Test (DFT) Implementierung

- Nullserie (50-100 Einheiten)

- Produktion im großen Maßstab

Strategien zur Kostenoptimierung:

- Standardisierung von Komponentenpaketen

- Optimieren Sie die Panelauslastung

- Implementierung der automatischen optischen Inspektion (AOI)

- Aufträge für Mengenrabatte konsolidieren

Rote Flaggen-Warnzeichen:

- Mangel an ordnungsgemäßer Dokumentation

- Kein Verfahren für technische Änderungen (ECO)

- Unzureichende ESD-Schutzmaßnahmen

- Begrenzte Rückverfolgbarkeit von Materialien

Die Auswahl des richtigen PCBA-Partners erfordert ein Gleichgewicht zwischen technischen Fähigkeiten, Qualitätssystemen und Kosteneffizienz. Seriöse Hersteller bieten transparente Kostenaufstellungen und detailliertes DFM-Feedback, bevor die Produktion beginnt.