Inhaltsübersicht

Übersicht über gedruckte Schaltungen (PCB)

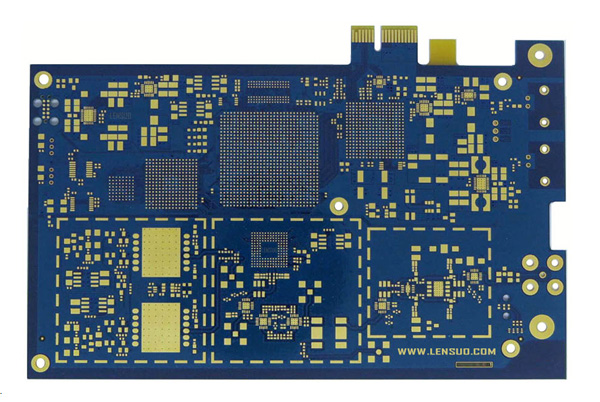

A Gedruckte Schaltung (PCB) ist ein grundlegendes Bauteil in der Elektronik, das elektronische Komponenten mechanisch unterstützt und elektrisch verbindet. Nach dem Zusammenbau bildet sie eine vollständige Funktionsschaltung. Leiterplatten können als einlagige, zweilagige oder mehrlagige Platinen mit gedruckten Leiterbahnen, Pads und Isoliermaterialien ausgeführt sein.

Hauptbestandteile einer Leiterplatte:

- Substrat (Basismaterial): Sie bestehen in der Regel aus FR4-Glasfasern und bieten mechanische Festigkeit und Isolierung.

- Kupferschicht: Auf das Substrat geätzte Leiterbahnen zur Herstellung elektrischer Verbindungen.

- Lötmaske: Eine Schutzschicht, die Kurzschlüsse und Oxidation verhindert.

- Siebdruck: Gedruckte Markierungen zur Kennzeichnung von Bauteilen und Montageanleitungen.

Prozess der Leiterplattenbestückung (PCBA)

Montage von gedruckten Schaltungen (PCBA) bezeichnet die Umwandlung einer nackten Leiterplatte in eine funktionsfähige Schaltung durch Bestücken und Löten elektronischer Bauteile. Dies beinhaltet Oberflächenmontagetechnik (SMT) and Durchkontaktierte Löcher (PTH) Techniken, gefolgt von Löten, Inspektion und Prüfung.

Die wichtigsten Schritte der PCBA-Herstellung:

- Platzierung der Komponenten:

- SMT (Oberflächenmontagetechnik): Automatisierte Bestückungsautomaten positionieren winzige Bauteile (Widerstände, Kondensatoren, ICs) auf der Leiterplatte.

- PTH (Plated Through-Hole): Traditionelles Einsetzen von bedrahteten Bauteilen in gebohrte Löcher.

- Löten:

- Reflow-Löten: Wird für SMT-Bauteile verwendet, bei denen die Lötpaste in einem kontrollierten Heizprozess geschmolzen wird.

- Wellenlöten: Vor allem für durchkontaktierte Bauteile, bei denen die Leiterplatte über eine geschmolzene Lötwelle läuft.

- Qualitätskontrolle & Prüfung:

- AOI (Automatisierte optische Inspektion): Erkennt Montagefehler wie Ausrichtungsfehler oder Lötprobleme.

- Röntgeninspektion: Prüft verdeckte Lötstellen (z. B. BGA-Bauteile).

- Funktionsprüfung: Überprüft die elektrische Leistung und Zuverlässigkeit.

PCBA gewährleistet die ordnungsgemäße elektrische Verbindung zwischen Komponenten und Schaltkreisen und garantiert gleichzeitig, dass die Platine wie vorgesehen funktioniert. Da sich die Elektronik in Richtung Miniaturisierung und Designs mit hoher Packungsdichte entwickelt, schreitet die PCBA-Technologie weiter voran, um die strengen Fertigungsanforderungen zu erfüllen.

Kernunterschiede zwischen PCB und PCBA

1. Grundlegende Unterscheidungen

Definition & Funktionsweise

- PCB (Printed Circuit Board): Dient als physisches Substrat für elektrische Verbindungen und enthält keine aktiven/passiven Komponenten.

- PCBA (Printed Circuit Board Assembly):Ein voll funktionsfähiges Modul, bei dem alle Komponenten auf der Leiterplatte montiert sind.

Vergleich der Fertigung

| Bühne | PCB-Fertigung | PCBA-Montage |

|---|---|---|

| Wichtige Prozesse | Strukturierung, Ätzen, Bohren, Oberflächenbehandlung | Lotpastendruck, Pick-and-Place, Reflow-Löten |

| Kritische Ausrüstung | Belichtungssysteme, Ätzlinien, Laserbohrer | SMT-Bestückungsautomaten, Reflow-Öfen, AOI-Systeme |

| Ausgabe | Bare Board (nicht funktionsfähig) | Funktionales elektronisches Modul |

Kostenstruktur

Die PCB-Kosten konzentrieren sich auf Substrat und Strukturierung (30-50 % der Gesamtkosten), während die PCBA-Kosten von den Bauteilen (60-70 %) und der Montagegenauigkeit dominiert werden.

2.Vertiefung des Prozessflusses

PCB-Kernprozesse

- Musterung: LDI-Belichtung überträgt Gerber-Dateien auf kupferkaschierte Laminate

- Präzisionsätzung: Differential etching achieves 3μm line width tolerance

- Interlayer-Verbindungen: Laserbohren + Via-Füllung (Seitenverhältnis 20:1)

- OberflächeENIG/OSP-Behandlungen verhindern Oxidation

Kritische PCBA-Phasen

- Lötpaste drucken: Stencil thickness tolerance ±10μm

- Platzierung der Komponenten: 0402 component placement accuracy ≤50μm

- Lötverfahren:

- SMT: 8-zone reflow (peak temp 245±5°C)

- THT: Zwei-Wellen-Löten (3-5s Kontaktzeit)

3. Entwicklung der Anwendung

PCB Weiterentwicklungen

- HDI Boards: Smartphone motherboards (≤40μm line/space)

- High-Frequency Materials: PTFE substrates for 5G (Dk≤3.0)

- Rigid-Flex: 3D-Fräsen für Wearables

PCBA-Innovationen

- Automobilindustrie: SiP-Packaging in ADAS-Systemen

- Medizinisch: 0201 Komponenten-Arrays in Biosensoren

- Industrie 4.0: KI-Beschleuniger-integrierte intelligente Module

4.Industrie-Trends

Miniaturisierung

- SLP (Substrate-Like PCB) with 20μm lines

- Eingebettete Komponenten steigern die Integration um 30

Nachhaltige Produktion

- Halogenfreie Substrate werden zu 65 % angenommen (Prognose 2025)

- ≥99.8% copper ion recovery in wastewater

Intelligente Inspektion

- 3D SPI at 15cm²/s scan speed

- AI visuelle Fehlererkennung (99,95 % Genauigkeit)

5.Überlegungen zur Lieferkette

- Design-Zusammenarbeit: DFM-Analyse in der schematischen Phase

- Kapazitätsplanung: Separate production lines for HDI (≥16L) and standard PCBs

- Zertifizierungen: Automotive erfordert IPC-6012 + IATF 16949 Konformität

6.Leitfaden zur Technologieauswahl

- Unterhaltungselektronik4-6 Schichten HDI mit 01005 Komponenten

- Industrielle Steuerung2 Unzen Kupfer + konforme Beschichtung

- Hochfrequenz-Anwendungen: Rogers RO4350B Substrat