Inhaltsübersicht

Die kritische Rolle von Leiterplatten-Vias im modernen Elektronikdesign

In den heutigen hochdichten, leistungsstarken elektronischen Produktdesigns dienen Durchkontaktierungen auf Leiterplatten (PCB) als Schlüsselelemente für die Verbindung von mehrlagigen Schaltungen, wobei ihre Bedeutung immer mehr zunimmt.Ein Fachmann PCB-Design Ingenieur muss die verschiedenen Merkmale von Durchkontaktierungen und ihre Auswirkungen auf die Schaltungsleistung genau verstehen.Dieser Artikel bietet eine umfassende Analyse der technischen Details von Leiterplatten-Durchkontaktierungen, von grundlegenden Konzepten bis hin zu fortgeschrittenen Entwurfstechniken, die Ihnen helfen, dieses wichtige technische Element zu beherrschen.

Kapitel 1: Grundlegende Konzepte und Kernfunktionen von PCB-Vias

1.1 Definition und Grundstruktur von PCB-Vias

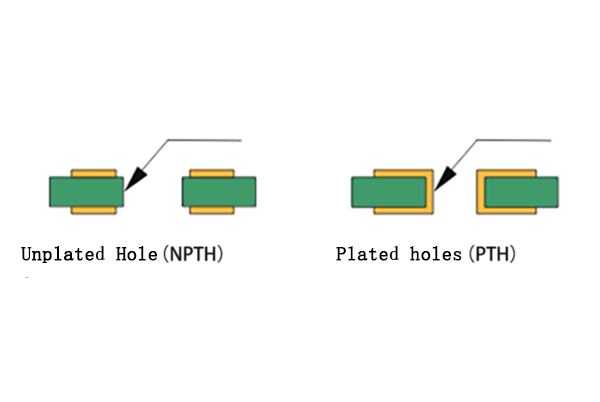

PCB-Vias, auch als durchkontaktierte Löcher bekannt, sind leitende Kanäle, die durch Bohren und Verkupfern von Löchern an den Kreuzungspunkten von Leiterbahnen in mehrlagigen Leiterplatten entstehen.Diese Struktur ermöglicht elektrische Verbindungen zwischen verschiedenen Schaltungsebenen und dient als Grundlage für das moderne Leiterplattendesign mit hoher Dichte.

Die Grundstruktur einer Via umfasst:

- Gebohrtes Loch: Erzeugt durch mechanische oder Laserverfahren

- Verkupfern: Conductive metal layer covering the hole wall, typically 18-25μm thick

- Pad: Ringförmige Kupferfläche, die das Loch mit den Leiterbahnen verbindet

- Lötmaske: Selektiv aufgebrachte Schutzschicht

1.2 Fünf Kernfunktionen von PCB-Vias

- Elektrischer Anschluss: Ermöglicht die Leitung zwischen Signal-, Stromversorgungs- oder Erdungsschichten und löst Probleme mit Leiterbahnübergängen bei einschichtiger Verlegung

- Raumoptimierung: Erhebliche Erhöhung der Routingdichte und Reduzierung der Leiterplattengröße durch vertikale Verbindungen

- Thermisches ManagementBietet effektive Wärmeleitwege für Hochleistungskomponenten

- Verwaltung der Signalintegrität: Kontrolliert die Übertragungseigenschaften von Hochfrequenzsignalen

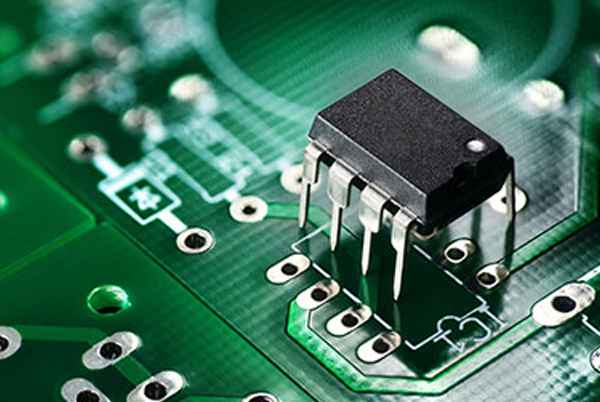

- Mechanische Unterstützung: Verbessert die strukturelle Stabilität der Leiterplatte, insbesondere in den Bereichen, in denen Bauteile durch Bohrungen montiert werden

Kapitel 2: Eingehende Analyse der PCB-Via-Typen

2.1 Traditionelle Via-Typen

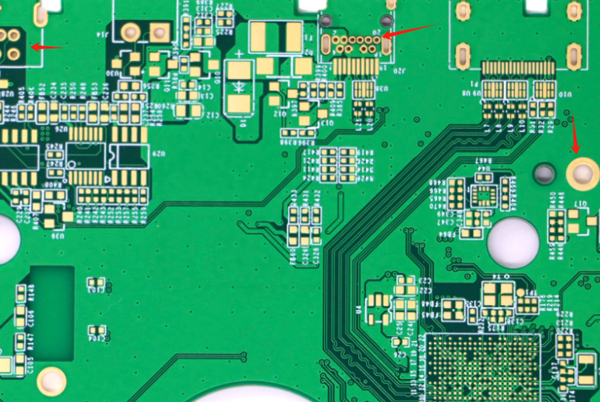

2.1.1 Durchgangsbohrung

- Strukturelle Merkmale: Durchdringt die gesamte Leiterplatte

- VorteileEinfaches Verfahren, niedrige Kosten, hohe Zuverlässigkeit

- BenachteiligungenBeansprucht mehr Platz, reduziert die Routingdichte

- Typische Anwendungen: Standard-Multilayer-Platten, Stromanschlüsse

2.1.2 Blind Via

- Strukturelle MerkmaleVerbindet äußere Schichten mit bestimmten inneren Schichten, ohne die gesamte Platte zu durchdringen

- VorteileSpart Platz, erhöht die Flexibilität bei der Streckenführung

- BenachteiligungenErfordert Laserbohren, höhere Kosten

- Typische AnwendungenUnter BGA-Gehäusen, in Bereichen mit hoher Packungsdichte

2.1.3 Vergrabener Weg

- Strukturelle MerkmaleBefindet sich vollständig zwischen den inneren Schichten, nicht an der Oberfläche

- VorteileMaximiert den Platz für die äußere Schicht

- BenachteiligungenKomplizierter Herstellungsprozess, schwierig zu reparieren oder zu inspizieren

- Typische AnwendungenPCBs mit hoher Lagenzahl, komplexe digitale Systeme

2.2 Fortgeschrittene Via-Technologien

2.2.1 Micro Via

- Definition: Vias with diameters ≤0.15mm

- Herstellungsverfahren: Laser-Bohrtechnik

- VorteileExtrem geringe Größe, ultrahohe Dichte

- AnwendungenHDI-Platinen, Smartphone-Motherboards

2.2.2 Rückwärtsbohren

- Technisches Prinzip: Sekundäres Bohren entfernt überschüssiges Kupferfass

- Grundwert: Reduziert Störeffekte, verbessert die Qualität des Hochgeschwindigkeitssignals

- Typische AnwendungenHochgeschwindigkeits-Differenzsignale über 10 Gbps

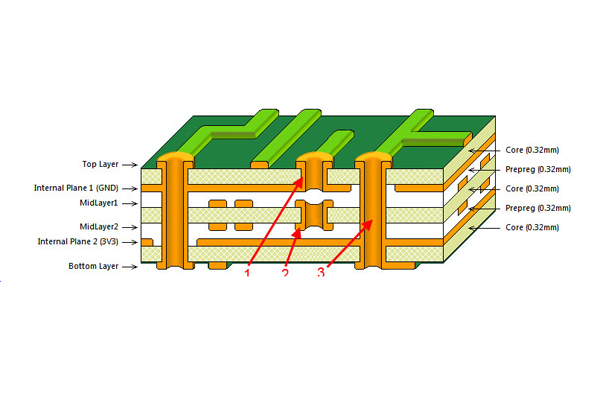

2.2.3 Gestapelte Durchkontaktierungen und versetzte Durchkontaktierungen

- Gestapelte Durchkontaktierungen: Mehrere vertikal ausgerichtete Mikrovias

- Gestaffelte Durchkontaktierungen: Offset-Mikro-Via-Strukturen

- Leistungsvergleich: Gestapelte Durchkontaktierungen sparen Platz, haben aber eine geringere Zuverlässigkeit; gestaffelte Durchkontaktierungen sind das Gegenteil

Kapitel 3: Wichtige Designparameter und Optimierungsstrategien für Leiterplatten-Durchkontaktierungen

3.1 Spezifikationen und Auswahl der Via-Größe

3.1.1 Auswahl der Bohrungsgröße

- Mechanische Bohrgrenzen: Typically ≥0.2mm

- Laser-Bohrmöglichkeiten: Kann 0,05-0,1 mm erreichen

- Empfehlungen zur Gestaltung:

- Allgemeine Signale: 0,3-0,5 mm

- Bereiche mit hoher Dichte:0,15-0,2 mm

- Power vias: ≥0.5mm (based on current requirements)

3.1.2 Entwurf der Padgröße

- Grundregel: Außendurchmesser = Innendurchmesser + 0,2 mm (Minimum)

- Optimierung mit hoher Dichte: Verwenden Sie Teardrop-Pads, um die Zuverlässigkeit zu erhöhen

3.2 Analyse der elektrischen Eigenschaften von Durchkontaktierungen

3.2.1 Berechnungen der parasitären Parameter

- Parasitäre Induktivität: L≈5.08hln(4h/d)+1

- h: Länge des Durchgangs (mm)

- d:Durchmesser des Durchgangs (mm)

- Parasitäre Kapazität: C≈1.41εrTD1/(D2-D1) (pF)

- εr: Dielectric constant

- T: Plattendicke (mm)

- D1: Durchmesser des Pads (mm)

- D2: Durchmesser des Anti-Pads (mm)

3.2.2 Techniken zur Impedanzkontrolle

- Anti-Pad-Design: Vergrößerung der Abstände zwischen Durchkontaktierungen und ebenen Schichten

- Boden über Begleitung: Platzieren Sie Erdungsvias um Signalvias

- Differenzielle Durchkontaktierungen: Beibehaltung der symmetrischen Anordnung zur Minimierung von Gleichtaktstörungen

3.3 Wärmemanagement über das Design

3.3.1 Entwurf eines thermischen Via-Arrays

- Layout-Grundsätze: Gleichmäßige Verteilung unter den Wärmequellen

- Optimierung der Größe: Durchmesser 0,3-0,5mm, Abstand 1-2mm

- Füllmaterial: Thermisch leitfähiges Epoxid oder Metallfüllung

3.3.2 Berechnung und Optimierung des Wärmewiderstands

- Wärmewiderstand eines einzelnen Durchgangs: Rth≈h/(kπr²)

- h: Länge des Weges

- k:Wärmeleitfähigkeit des Kupfers

- r:Via Radius

- Array-Effekt: Mehrere parallele Durchkontaktierungen reduzieren den Gesamtwärmewiderstand erheblich

Kapitel 4: Detaillierte PCB-Via-Verarbeitungstechnologien

4.1 Vergleich der vier wichtigsten Behandlungsmethoden

| Behandlungsmethode | Prozessmerkmale | Vorteile | Benachteiligungen | Typische Anwendungen |

|---|---|---|---|---|

| Über Eröffnung | Keine Lötmaskenabdeckung auf der Oberfläche | Gute Wärmeableitung, prüfbar | Anfällig für Oxidation/Kurzschlüsse | Prüfpunkte, thermische Durchkontaktierungen |

| Über Tenting | Oberfläche mit Lötmaske bedeckt | Verhindert Kurzschlüsse, geringe Kosten | Mögliche falsche Kupferexposition | Standard-PCBs |

| Über Plugging | Innerlich mit Tinte gefüllt | Hohe Zuverlässigkeit | Hole size limit ≤0.5mm | Hochwertige PCBs |

| Harz-Füllung | Gefüllt mit Harz | Keine Probleme mit Ölleckagen | Höhere Kosten | HDI-Platten, Hochfrequenzschaltungen |

4.2 Richtlinien für die Prozessauswahl

- Kostensensible Projekte: Prioritäten setzen durch Zelten

- Hohe Zuverlässigkeitsanforderungen: Verwendung durch Verstopfung oder Harzfüllung

- Hochfrequenz-/Hochgeschwindigkeitsdesigns: Muss Harzfüllung verwenden, um parasitäre Effekte zu reduzieren

- Thermisch kritische Bereiche: Wählen Sie über die Öffnung mit Oberflächenplattierung

4.3 Standards für die Beschriftung von Produktionsdateien

- Gerber-Dateien: Spezifizieren Sie die Behandlungsanforderungen für jede Via-Art

- Zeichnungen zum Bohren: Unterscheiden Sie verschiedene Lochgrößen und Durchgangsarten

- Besondere Hinweise: Geben Sie Füllmaterialien, Oberflächenbehandlungen usw. an.

Kapitel 5: Praktische PCB-Via-Designtechniken

5.1 Grundlagen des High-Speed PCB Via Design

- Stumpfe Länge minimieren: Bevorzugen Sie Blind Vias oder Back Drilling

- Boden über BegleitungPlatzieren Sie Masse-Durchführungen um Signal-Durchführungen (Verhältnis 1:4)

- Anti-Pad-Optimierung: Kontrolle der Kopplungskapazität zwischen Vias und Ebenen

- Handhabung von Differentialpaaren: Beibehaltung der Symmetrie zur Vermeidung von Phasenabweichungen

5.2 Entwurfstechniken zur Leistungsintegrität

- Strom über Arrays: Bereitstellung niederohmiger Strompfade

- Kondensator durch Optimierung: Vias in der Nähe von Entkopplungskondensatoren platzieren

- Strategie der Flächensegmentierung: Vermeiden Sie Durchkontaktierungen, die komplette Stromrückleitungen unterbrechen

5.3 High-Density-Interconnect (HDI)-Entwurfsmethoden

- Micro via Anwendungen: Ermöglicht Ultra-High-Density-Routing

- Any-Layer-Verbindungen: Verwendung der gestapelten Micro-Via-Technologie

- Gestaltungsregeln: Befolgen Sie die 3-3-3- oder 2-2-2-Regeln (Schichten-Vias-Spuren)

5.4 Häufige Fehler bei der Gestaltung und Lösungen

- Über Engpässe: Unzureichende Stromdurchführungen verursachen übermäßigen Spannungsabfall

- LösungSimulation der Stromdichte durchführen, Anzahl der Durchkontaktierungen erhöhen

- Antenneneffekte: Isolierte Vias werden zu Strahlungsquellen

- LösungStellen Sie sicher, dass alle Durchkontaktierungen klare Rücklaufwege haben

- Herstellungsfehler: Durch Risse oder unvollständige Beschichtung

- LösungBefolgen Sie die Empfehlungen des Herstellers zum Seitenverhältnis (normalerweise 8:1).

Kapitel 6: Zukünftige Trends im PCB-Via-Design

6.1 Aufkommende Via-Technologien

- Durchgehende Silizium-Vias (TSV): Für fortschrittliche Verpackungen

- Optische Vias: Optische Signalübertragung in der photonischen Integration

- Flexible Durchkontaktierungen: Interconnect-Lösungen für biegsame Schaltungen

6.2 Entwicklung der Entwurfsmethodik

- KI-gestützte über Optimierung: Algorithmen des maschinellen Lernens automatisieren über die Platzierung

- Co-Simulationsplattformen: Multiphysikalische EM-thermisch-mechanische Simulationen

- DFM-integrierter Entwurf: Echtzeit-Rückmeldung von Fertigungseinschränkungen

6.3 Herausforderungen für die Industrie und Lösungen

- Probleme mit Hochfrequenzverlusten: Anwendung von neuen verlustarmen Materialien

- Grenzen der Miniaturisierung: Entwicklung von Bohrtechnologien im Nanomaßstab

- Kostendruck: Hybride Via-Strategien zur Kosten-Leistungs-Optimierung

Schlussfolgerung: Die Kunst und Wissenschaft des PCB-Via-Designs

Das Design von Leiterplattenkontakten ist ein Fachgebiet der Elektronik, das Kunst und Wissenschaft miteinander verbindet.Ein hervorragendes Via-Design erfordert ein perfektes Gleichgewicht zwischen elektrischer Leistung, Wärmemanagement, mechanischer Zuverlässigkeit und Herstellungskosten. Mit der Weiterentwicklung elektronischer Geräte in Richtung höherer Frequenzen und Dichten werden sich auch die Durchkontaktierungstechnologien weiterentwickeln und Ingenieure vor neue Herausforderungen und Möglichkeiten stellen. Die Beherrschung der in diesem Artikel besprochenen Prinzipien und Techniken wird Ihnen helfen, Leiterplattenprodukte mit hervorragender Leistung und Zuverlässigkeit zu entwickeln.