Inhaltsübersicht

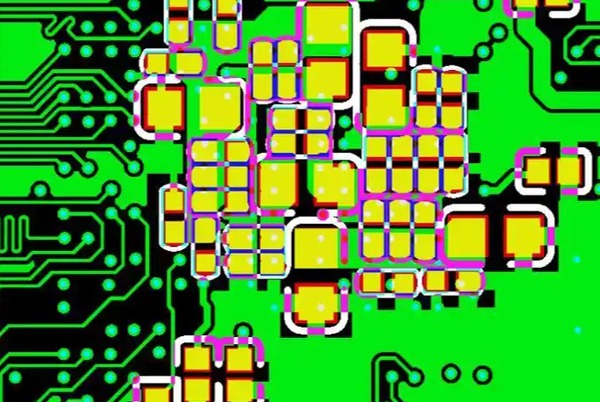

Was ist Via-in-Pad?

Die Via-in-Pad-Technologie (VIP) bedeutet im Wesentlichen Platzierung von Durchkontaktierungen direkt innerhalb der BauteilpadsStellen Sie sich das so vor: Während bei herkömmlichen Designs Durchkontaktierungen neben den Pads platziert werden, können Durchkontaktierungen bei VIP innerhalb der Pads selbst „residieren“.

Warum Via-in-Pad verwenden?

Anwendungsszenario-Vergleichstabelle

| Anwendungsszenario | Schwierigkeiten beim traditionellen Design | VIP-Lösung |

|---|---|---|

| BGA-Chips | Pins zu dicht, kein Platz für Durchkontaktierungen | Die Leiterbahnen sind unter den Pads versteckt, was Platz spart. |

| Hochfrequenz-Schaltungen | Lange Signalwege beeinträchtigen die Leistung | Wege verkürzen, Signalqualität verbessern |

| Leistungsmodule | Schlechte Wärmeableitung, Chips überhitzen | Verbesserung der Wärmeableitung durch Durchkontaktierungen |

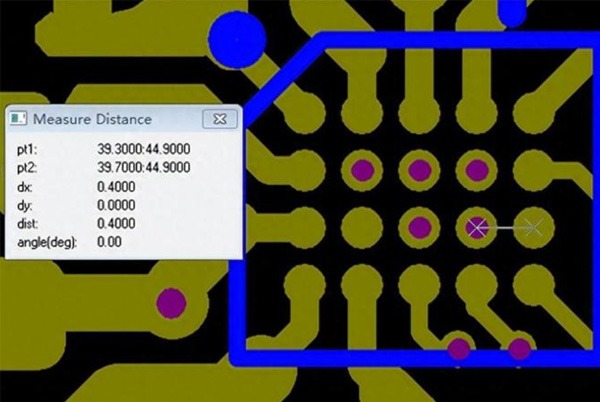

Real CaseDas BGA-Gehäuse eines Prozessors auf einer Smartphone-Hauptplatine hat einen Pin-Abstand von nur 0,4 mm – ohne VIP wäre eine Verdrahtung unmöglich!

Zwei Kernprozesse: Harzverfüllung vs. Galvanisierungsfüllung

Prozessvergleichstabelle

| Charakteristisch | Harzverstopfung | Galvanische Beschichtung |

|---|---|---|

| Kosten | Mittel | Hoch |

| Schwierigkeit | Relativ einfach | Schwierig |

| Oberflächenebenheit | Gut (muss geschliffen werden) | Ausgezeichnet |

| Wärmeleitfähigkeit | Durchschnitt | Ausgezeichnet |

| Anwendungsszenarien | Standard-BGA | Hochwertige Chips, hohe Anforderungen an die Wärmeableitung |

Wichtige Punkte für die Praxis des Harzstopfens

Die Materialauswahl ist entscheidend:

Hochwertiges Harz = Geringe Schrumpfrate + Hoher Tg-Wert + Angepasster CTE

Wenn die Schrumpfrate des Harzes zu hoch ist, tritt ein „Pitting-Effekt“ auf – ähnlich wie bei einer Straßensenkung –, der zu einer Vertiefung der Pad-Oberfläche und damit zu Lötfehlern führt.

Prozesskontrollpunkte:

- Sauberkeit: Verunreinigungen in Bohrlöchern? Auf keinen Fall! Wie bei einer sterilen Operation in der Chirurgie.

- Filling Pressure: Too high → resin overflow; Too low → incomplete filling

- Aushärtungskurve: Ein schneller Temperaturanstieg verursacht Blasenbildung, ähnlich wie beim Backen, wenn man die Hitze reguliert.

Insiderwissen über Galvanisierungs-Fülltechnologie

Hohe Anforderungen an die Ausrüstung:

- Anlage zur horizontalen Kupferabscheidung

- Impuls-Galvanisierungssystem

- Präzisionssteuerungssoftware

ErfolgsindikatorBei der Querschnittsprüfung muss das Loch wie eine massive Kupfersäule ohne Hohlräume aussehen!

„Leitfaden zur Vermeidung von Fallstricken“ für die Entwurfsphase

Goldene Regeln für die Blendenkonstruktion

Empfohlen: 0,10 mm Laser-Via

Warnung: Bei Löchern > 0,15 mm steigt die Schwierigkeit beim Füllen drastisch an!

Berechnung der Pad-Größe:

Pad diameter ≥ Hole diameter + 0.20mm

Beispiel: Bei einem Lochdurchmesser von 0,10 mm sollte das Pad mindestens 0,30 mm groß sein.

Weisheit bei der Materialauswahl

- Grundmaterial: Wählen Sie FR-4 TG170 oder höher für hohe Temperaturbeständigkeit.

- Kupferfolie: Muss mit dem Galvanisierungsprozess kompatibel sein.

- Frühzeitige Kommunikation: Gehen Sie nicht davon aus, dass Hersteller alles können!

Produktionsprozess

Fertigungsprozessablauf

Drilling → Hole Metallization → Plugging/Filling → Surface Treatment → Inspection

Wichtige Kontrollpunkte

Bohrphase:

- Die „Hitze“ beim Laserbohren richtig kontrollieren

- Spiegelglatte Lochwände sind ideal

Checkliste für die Qualität der Steckverbindung:

- Oberflächenebenheit: Vertiefung < 25 µm

- Füllrate: >95 %

- Blasen: Null Toleranz

- Sauberkeit: Keine Verunreinigung

Qualitätskontrolle

Umfassende Inspektionsmethoden

| Prüfverfahren | Was zu überprüfen ist | Standardanforderungen |

|---|---|---|

| Mikroschliff-Analyse | Interne Struktur | Keine Hohlräume, Kupferdicke entspricht den Normen |

| AOI-Inspektion | Oberflächenfehler | Keine Depression, keine Kontamination |

| Röntgenstrahlung | Interne Füllung | Keine großflächigen Hohlräume |

| Elektrische Prüfung | Verbindungsleistung | 100 % Durchgangsprüfung |

Zuverlässigkeitstest-Elemente

- Thermal Stress Test: 288℃ solder pot immersion for 10 seconds, check for board delamination

- Temperature Cycling: -55℃ to 125℃ repeated testing, verify lifespan

- Thermoschockprüfung: Sofortiger Wechsel zwischen extremer Kälte und Hitze, Prüfung der Materialhaftung

Wann sollten Sie Via-in-Pad verwenden?

Empfohlene Anwendungsszenarien

- Bei BGA-Chips, insbesondere mit einem Abstand von <0,8 mm

- CPU-/GPU-Stromanschlüsse erfordern eine gute Wärmeableitung.

- Hochfrequente Differenzsignale erfordern eine konstante Impedanz.

- Hochgeschwindigkeitsschnittstellen wie HDMI, USB 3.0

Mit Vorsicht verwenden

- Kostensensible Projekte erfordern Kompromisse.

- Wenn die Prozessfähigkeit des Herstellers unzureichend ist

- Wenn traditionelle Designs für Standard-Pitch-Komponenten ausreichen

Zusammenfassung

Via-in-Pad ist eine Schlüsseltechnologie für das Design von Leiterplatten mit hoher Dichte, deren erfolgreiche Umsetzung eine enge Zusammenarbeit zwischen Design- und Fertigungsteams erfordert. Durch die Auswahl geeigneter Verfahren, strenge Qualitätskontrollen und gründliche Zuverlässigkeitsprüfungen lassen sich die Vorteile dieser Technologie in Bezug auf Platzersparnis und Leistungssteigerung voll ausschöpfen.