Inhaltsübersicht

Detaillierte Methoden und Überlegungen für die Installation von PCB-Montagelöchern

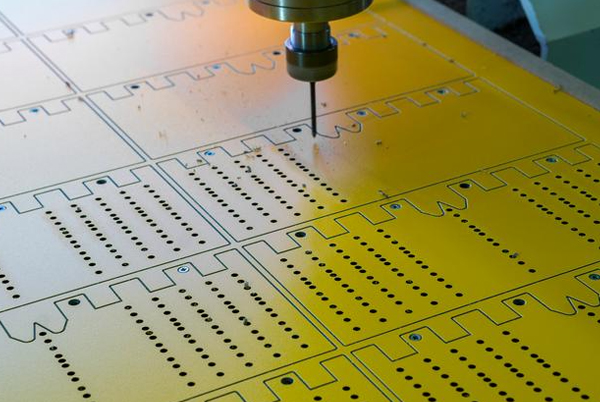

Beim Leiterplattendesign ist die ordnungsgemäße Installation von Befestigungslöchern von entscheidender Bedeutung, um eine präzise Ausrichtung während der Herstellung, Montage und Verwendung zu gewährleisten. Montagebohrungen dienen nicht nur als Referenzpunkte für Produktionsvorrichtungen, sondern auch als wichtige Bezugspunkte für künftige Wartungsarbeiten.

Überlegungen zur detaillierten Entwurfsphase

Bei der Verwendung von professioneller PCB-Designsoftware (wie Altium Designer, Eagle oder KiCad) erfordert das Design von Montagelöchern eine systematische Planung:

- Auswahl des Standorts: In der Regel an den vier Ecken der Leiterplatte, mindestens 3 mm von der Leiterplattenkante entfernt. Bei unregelmäßig geformten Leiterplatten können zusätzliche zentrale Befestigungslöcher erforderlich sein. Industriestandards empfehlen, mindestens drei nicht kollineare Befestigungslöcher für die Stabilität zu verwenden.

- Bestimmung der Bohrlochgröße: Standard hole sizes range from 1.0–3.0mm. Considerations include:

- Durchmesser der bei der Montage verwendeten Passstifte

- Leiterplattendicke (dickere Platten erfordern größere Löcher)

- Umgebungsvibrationsfaktoren (Umgebungen mit hohen Vibrationen erfordern festere Passungen)

- Einstellung der Toleranz: Typical mounting hole tolerance is ±0.05mm, with high-precision applications requiring ±0.02mm. Ensure clear labeling in Gerber files.

Wichtige Prüfungen vor der Produktion

Bevor Sie Ihre Entwürfe bei den Herstellern einreichen, sollten Sie Folgendes überprüfen:

- Entfernung von Board Edge: Achten Sie darauf, dass die Bohrungen mindestens 3 mm von der Kante entfernt sind, um einen Bruch während der Bearbeitung zu vermeiden.

- Freiraum von anderen Komponenten: Keine Bauteile oder Leiterbahnen dürfen sich innerhalb von 3 mm von den Montagebohrungen befinden.

- Nicht plattierte Bohrung Indikation: Die meisten Befestigungslöcher sollten nicht plattiert sein und müssen ausdrücklich angegeben werden.

- Symmetrie der Schichten: Bei Multilayer-Platten müssen die Positionen der Befestigungslöcher die Symmetrie der Lagen berücksichtigen, um ein Verziehen zu vermeiden.

Gängige Typen von Befestigungslöchern und Anwendungen

- Runde Befestigungslöcher: Am weitesten verbreitet, geeignet für allgemeine Anwendungen.

- Geschlitzte Befestigungslöcher: Ermöglichen eine leichte Positionsanpassung, ideal für Baugruppen mit unterschiedlichen Wärmeausdehnungskoeffizienten.

- Versenkte Befestigungslöcher: Erleichtert das Einsetzen der Stifte, ideal für die schnelle Montage.

- Plattierte Befestigungslöcher: Wird verwendet, wenn ein elektrischer Anschluss erforderlich ist, erhöht aber die Kosten.

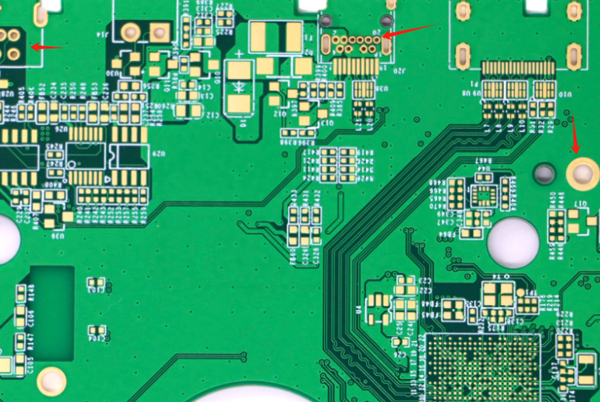

Eingehende Analyse und Auswahl von PCB-Verbindungstechniken

Detaillierte Implementierung von Standard-Stiftleisten

Standard-Stiftleisten sind eine kostengünstige Wahl, vor allem für kleine bis mittlere Produktionsserien:

Wichtige Punkte bei der Umsetzung:

- Die Stiftabstände betragen in der Regel 2,54 mm (0,1 Zoll) oder 2,0 mm.

- Für eine bessere Stabilität werden zweireihige Header empfohlen.

- PCB pads should be 0.2–0.3mm larger than the pin diameter.

- Ausreichende Stützpolster auf der Rückseite verhindern ein Ablösen.

Vorteile:

- Kostengünstig, einfaches manuelles Löten.

- Zuverlässige Verbindungen mit geringem Übergangswiderstand.

- Einfache Reparatur und Austausch.

Beschränkungen:

- Beansprucht mehr Platz auf der Leiterplatte.

- Ungeeignet für die Übertragung von Hochfrequenzsignalen.

- Kann sich in Umgebungen mit starken Vibrationen lockern.

Professionelle Überlegungen für PCB-Kantensteckverbinder

Leiterplattenrandsteckverbinder (Goldfingersteckverbinder) sind ideal für häufiges Stecken/Stecken oder modulare Designs:

Design-Spezifikationen:

- The gold finger length should exceed the contact area by 2–3mm.

- Gold finger thickness is typically 30–50µm.

- Edge chamfering (recommended 30–45 degrees).

- Berührungsfreie Bereiche erfordern das Aufbringen einer Lötmaske.

Optimierung der Leistung:

- Erhöhen Sie die Anzahl der Erdungsfinger, um EMI zu reduzieren.

- Verlegen Sie Erdungsleitungen in der Nähe von kritischen Signalleitungen.

- An den Fingerenden befinden sich Schlitze zur Zugentlastung.

Tipps zur Wartung:

- Reinigen Sie die Kontakte regelmäßig mit Spezialreinigern.

- Avoid excessive plugging/unplugging (typical lifespan: 500–1000 cycles).

- Bei Nichtgebrauch in Antioxidationsbeuteln aufbewahren.

5 Häufige Probleme und professionelle Lösungen

Problem 1: Falsche Ausrichtung der Montagebohrungen führt zu Schwierigkeiten bei der Montage

Grundlegende Ursachen:

- Diskrepanzen zwischen Designdateien und Gerber-Ausgaben.

- Kumulierte Fertigungstoleranzen.

- Unangepasste Wärmeausdehnungskoeffizienten (CTE).

Lösungen:

- Fügen Sie Passermarken zur Unterstützung der Ausrichtung hinzu.

- Wählen Sie Hersteller mit höherer Präzision (z. B. IPC-A-600 Klasse 3).

- Verwendung von Kompensationsalgorithmen in NC-Bohrprogrammen.

- Erwägen Sie CTE-kompatible Materialien.

Problem 2: Ausfall des Steckerkontakts

Symptome:

- Intermittierender Signalverlust.

- Instabiler Übergangswiderstand.

- Erhöhte Ausfallraten bei hohen Temperaturen.

Schritte zur Fehlersuche:

- Reinigen Sie die Kontakte (verwenden Sie Isopropylalkohol und ein fusselfreies Tuch).

- Prüfen Sie die Federspannung der Stifte/Steckverbinder (sollte MIL-STD-1344 entsprechen).

- Measure contact resistance (should be <50mΩ).

- Aktualisieren Sie gegebenenfalls das Beschichtungsmaterial (Gold ist besser als Zinn).

Problem 3: Ausfall von Verbindungen in Umgebungen mit hohen Vibrationen

Vorbeugende Maßnahmen:

- Verwenden Sie einrastende Stecker (z. B. Molex Micro-Fit 3.0).

- Fügen Sie mechanische Befestigungen (Schrauben + Unterlegscheiben) hinzu.

- Ersetzen Sie Standardstifte durch Varianten mit Gewinde.

- Epoxidkleber auftragen (geeignete Viskosität wählen).

Problem 4: Übermäßiger Verschleiß der Goldfinger

Methoden zur Verlängerung der Lebenserwartung:

- Use hard gold plating (2–5% cobalt content).

- Erhöhen Sie die Anzahl der Finger, um den Verschleiß zu verteilen.

- Optimieren Sie die Einführungs- und Entnahmehilfen.

- Kontrollieren Sie die Einführungskraft (verwenden Sie Spezialwerkzeuge).

Problem 5: Schlechte Signalintegrität bei hohen Frequenzen

Strategien zur Verbesserung:

- Verwenden Sie impedanzangepasste Stecker.

- Minimieren Sie die Verbindungslängen.

- Erhöhen Sie die Anzahl der Erdungsstifte (mindestens 20 % der Gesamtanzahl).

- Verwenden Sie die Differenzialsignalisierung.

- EMI-abschirmende Dichtungen hinzufügen.

Professionelle Zusammenfassung

Die Auswahl der Bohrungen für die Leiterplattenmontage und der Verbindungsmethoden hat einen direkten Einfluss auf die Zuverlässigkeit, die Herstellbarkeit und die Wartungsfreundlichkeit der Produkte. Systematisches Design und strenge Prozesskontrollen können die Gesamtqualität elektronischer Produkte erheblich verbessern.

Wichtigste Erkenntnisse:

- Die Befestigungslöcher sollten dem 3-2-1-Prinzip folgen: drei translatorische und zwei rotatorische Freiheitsgrade einschränken.

- Bei der Auswahl der Steckverbinder müssen Umweltfaktoren berücksichtigt werden: Temperatur, Feuchtigkeit, Vibration und korrosive Gase.

- Bei der Anordnung von Goldfingern sollten gestaffelte Längen verwendet werden, um eine korrekte Stromabfolge zu gewährleisten.

- Bei Hochfrequenzverbindungen sind Einpressverbindungen gegenüber gelöteten Schnittstellen vorzuziehen.

- Führen Sie Aufzeichnungen über die Lebensdauer von Steckverbindern und führen Sie Zeitpläne für den präventiven Austausch ein.

Neueste Leseempfehlungen

- Common PCB Manufacturing Defects and How to Prevent Them

- Der Herstellungsprozess von Leiterplatten Schritt für Schritt erklärt

- Bewertungen zur Leiterplattenbestückung und Kundenreferenzen

- Fallstudien zur Leiterplattenbestückung: Echte Erfolgsgeschichten aus der PCBA-Praxis

- PCB-Montage im Vergleich zu Mitbewerbern: Welcher PCBA-Hersteller ist der richtige für Sie?