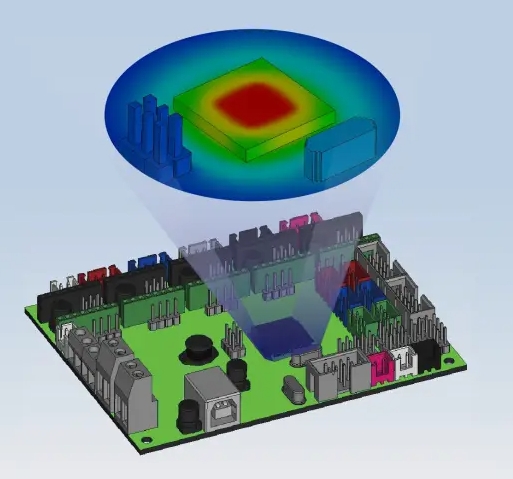

Wenn Sie eine Vielzahl von Produkten produzieren PCBs (Printed Circuit Boards) ist die Fähigkeit der Leiterplatte, Wärme abzuleiten, entscheidend. Eine wirksame Wärmeableitung verhindert, dass die Leiterplatten überhitzen und Leistungsprobleme oder katastrophale Ausfälle verursachen. Die Wahl einer Leiterplatte mit geeigneten thermischen Komponenten verhindert eine Überhitzung und gewährleistet eine zuverlässige Leistung. Sie gewährleisten später den reibungslosen Betrieb der verschiedenen Komponenten auf der Leiterplatte und verlängern die Lebensdauer der Komponenten.

Inhaltsübersicht

Faktoren, die die Wärmeableitung von Leiterplatten beeinflussen

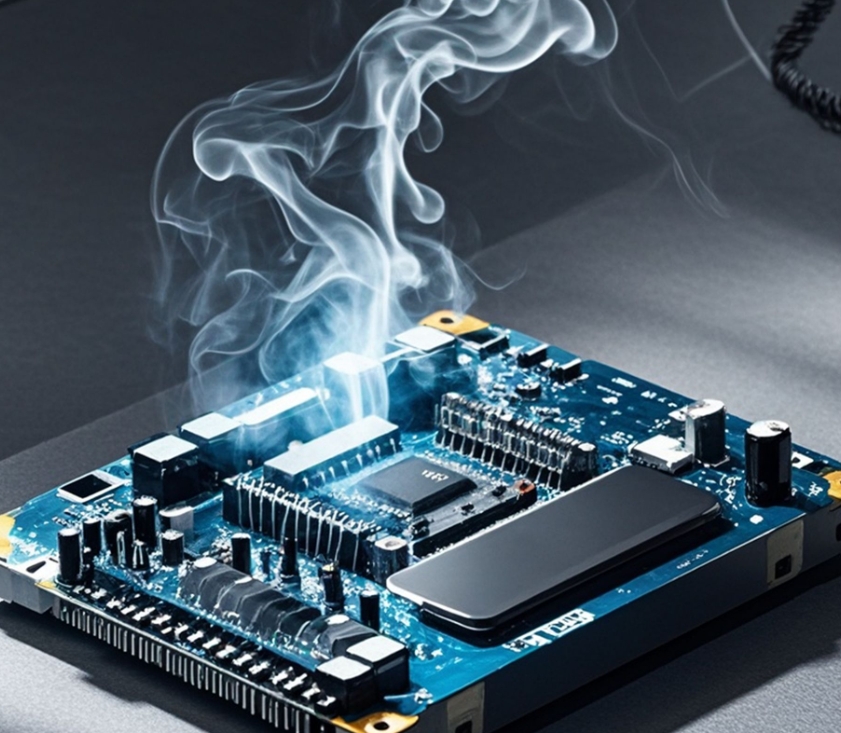

Während des Betriebs elektronischer Komponenten führt der Stromfluss zu einem Anstieg der Wärmebelastung, und obwohl die Leiterplatte ein gewisses Maß an Wärme aushalten kann, können zu hohe Temperaturen ernsthafte Probleme verursachen. Zu den Faktoren, die sich auf die von elektronischen Komponenten erzeugte Wärme auswirken, gehören das Schaltungslayout, die Leistungsaufnahme und die Geräteeigenschaften. Unsachgemäßer Einbau von Komponenten, äußere Umwelteinflüsse, unzureichende Belüftung und falsche Montagemethoden sind häufige Ursachen für die Überhitzung von Leiterplatten. Hohe Temperaturen können beispielsweise zu gebrochenen Leiterbahnen, Oxidation von Bauteilen, beeinträchtigter struktureller Integrität und unangepassten Materialausdehnungskoeffizienten führen.

Wärmeableitungstechniken in der PCB-Industrie

In Anbetracht der nachteiligen Auswirkungen hoher Temperaturen muss sichergestellt werden, dass die Leiterplatten die Wärme ableiten können.Die folgenden Methoden können die Wärmeableitung von Leiterplatten wirksam unterstützen:

- Kühlgebläse und Kühlkörper

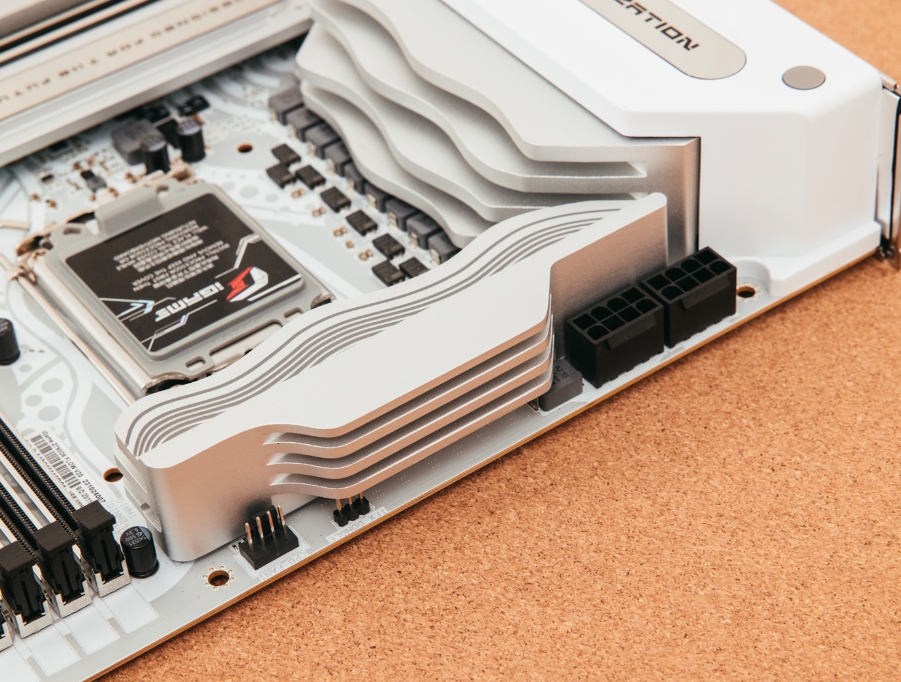

Ein Kühlkörper ist eine Metallkomponente mit hoher Wärmeleitfähigkeit und großer Oberfläche, die von Leiterplattendesignern häufig zur Verbesserung der Wärmeableitung verwendet wird. Kühlkörper werden in der Regel auf wärmeerzeugende Komponenten (wie Schaltgeräte) montiert, so dass die Wärme über die große Oberfläche des Kühlkörpers abgeleitet wird.

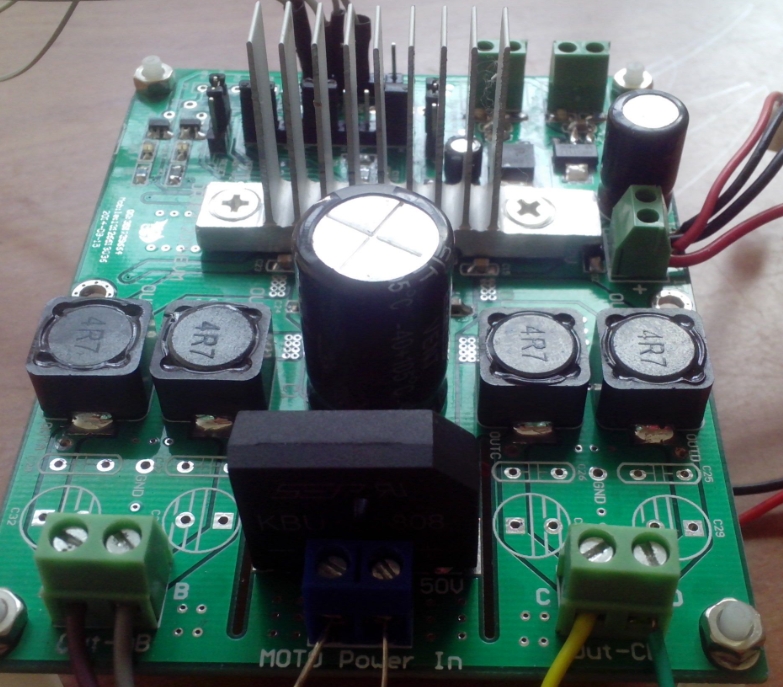

Neben dem Einbau von Kühlkörpern in Leiterplatten und anderen Gerätekomponenten können auch Lüfter eingesetzt werden.Lüfter können kühle Luft einführen, um die Wärmeabfuhr zu beschleunigen und einen Wärmestau zu verhindern. Bei Hochstrom-Netzteilen werden häufig Lüfter eingesetzt, um die Wärmeabfuhr zu verbessern. - Dickere Kupferleitungen

Bei Hochstromanwendungen werden dickere Kupferleitungen oder -bahnen empfohlen. Breitere Kupferleiter bieten eine größere Oberfläche, die die Wärmeausbreitung fördert und die thermische Effizienz verbessert. - Verwendung von Wärmerohren

Wärmerohre sind eine wirksame Lösung für die Wärmeableitung bei kompakten Anwendungen, bei denen der Platz begrenzt ist. Wärmerohre verwenden in der Regel eine kleine Menge einer Flüssigkeit wie Aceton, Wasser, Ammoniak oder Stickstoff, um Wärme zu absorbieren. Die Flüssigkeit nimmt Wärme auf, verdampft und fließt durch das Rohr, kühlt sich dann ab und kondensiert in einem Kondensator wieder in flüssiger Form, wodurch ein Kreislauf der Wärmeableitung entsteht.

Wärmerohre werden wegen ihrer hervorragenden Wärmeübertragungsfähigkeit, ihrer niedrigen Kosten und ihres geringen Wartungsbedarfs häufig in passiven Wärmeabgabesystemen eingesetzt.Darüber hinaus haben Wärmerohre keine beweglichen Teile und erzeugen weder Lärm noch Vibrationen. - Die Wahl des richtigen Plattenmaterials

Die Verwendung von für die Wärmeableitung geeigneten Leiterplattenmaterialien ist eine weitere Möglichkeit, die Wärmeableitung zu verbessern. Einige Leiterplattenmaterialien können hohen Temperaturen nicht standhalten. In Umgebungen mit hohen Temperaturen sollten daher Materialien mit ausgezeichneten Wärmeableitungseigenschaften gewählt werden, wie z. B. ein Polyimid-Substrat (Polyimide). - Thermal Management Lösungen

-Flexibles PCB (Flex PCB) Aufgrund der geringen Dicke und der guten Flexibilität des Materials ist das Verhältnis von Oberfläche zu Volumen größer, was eine effektivere Wärmeableitung ermöglicht.

Aluminium-Leiterplatten (Aluminum PCB) sind Metallkern-Leiterplatten mit einer dielektrischen Schicht, die Wärme absorbiert und an die Aluminiumschicht weiterleitet, wo sie abgeleitet wird. Aluminium-Leiterplatten sind für Geräte mit hoher Leistung geeignet.

-Leiterplatten aus Kupfer haben die beste Wärmeleitfähigkeit und sind für hochenergetische Aufgaben geeignet.

-Keramische Leiterplatten (Ceramic PCB) Aus Materialien wie Aluminiumoxid oder Aluminiumnitrid hergestellt, verfügen sie über eine hohe Wärmeleitfähigkeit, einen niedrigen Wärmeausdehnungskoeffizienten und eine ausgezeichnete Korrosionsbeständigkeit und sind für Hochtemperatur- und Hochfrequenzanwendungen geeignet. - Einsatz von Thermal Overvia Arrays

Thermische Durchkontaktierungen verringern den Wärmewiderstand und verbessern die Wärmeleitfähigkeit, indem sie die Fläche und Masse des Kupfers vergrößern. Bei Komponenten, die viel Wärme erzeugen, können thermische Durchkontaktierungen in ihrer Nähe angeordnet werden, um die Wärmeableitung zu verbessern.

Thermische Durchkontaktierungen sind eine praktikable Alternative, wenn man zusätzliche Kühlkörper auf der Leiterplatte minimieren möchte.In einigen Anwendungen können thermische Durchkontaktierungen auch in Verbindung mit Pads verwendet werden, um eine schnelle Wärmeübertragung vom Bauteil zur Kühlkörpereinheit zu ermöglichen. - Verwendung der Kupfermünzen-Technologie

Kupfermünzen sind kleine, in die Leiterplatte eingebettete Kupferstücke, die in der Regel unter Komponenten mit hoher Wärmeentwicklung platziert werden, um die hohe Wärmeleitfähigkeit von Kupfer zu nutzen und die Wärme schnell an den Kühlkörper zu übertragen.

Die Copper-Coin-Technologie eignet sich besonders für Platinen mit nur wenigen stark wärmeerzeugenden Komponenten. Copper Coins sind in einer Vielzahl von Formen erhältlich, z. B. als T-Typ, C-Typ und I-Typ, um den Anforderungen an die Wärmeableitung in verschiedenen Bereichen gerecht zu werden. - PCB-Layout optimieren

Beim Entwurf von Leiterplatten kann die Wärmeableitung auf folgende Weise optimiert werden:

-Platzieren Sie temperaturempfindliche Komponenten an kühleren Orten, z. B. an der Unterseite des Geräts.

-Vermeiden Sie eine übermäßige Konzentration von stark wärmeerzeugenden Bauteilen, sondern verteilen Sie sie gestaffelt, um die Belüftung zu verbessern.

-Hinzufügen von Kühlkanälen oder -öffnungen um Elemente mit hoher Wärmeentwicklung, um die Luftzirkulation zu verbessern.

-Platzieren Sie Temperatursensoren in Bereichen mit hohem Wärmeaufkommen, um Temperaturänderungen in Echtzeit zu überwachen. - Integrierte Kühlungsmethoden

Integrierte Kühlmethoden können eine höhere Wärmeleitfähigkeit bieten als herkömmliche Kühlkörper und Lüfter. Durch die Entwicklung spezieller Kanäle auf der Leiterplatte kann das Kühlmittel beispielsweise durch die Unterseite von Komponenten mit hoher Wärmeentwicklung wie Prozessoren und BGA-Chips fließen, um die Wärme effizienter abzuleiten.

Darüber hinaus können interne Kühlmethoden, bei denen Wärmetauscher direkt in die Leiterplatte integriert sind, eingesetzt werden, um die Abhängigkeit von externen Wärmekomponenten zu minimieren und den Montageprozess zu vereinfachen. - PCB Thermal Vias Design

Durchkontaktierungen aus Kupfer sind in der Lage, Wärme von der Oberfläche der Leiterplatte zu den darunter liegenden Schichten zu leiten und stellen eine effiziente Möglichkeit zur Wärmeableitung dar. Bei Leiterplatten mit begrenztem Platzangebot, wie z. B. bei Leiterplatten mit integrierten Sensoren oder Anzeigen, können thermische Durchkontaktierungen verwendet werden, um die Wärme zu einer Wärmesenke zu leiten, wie z. B. einem Kühlkörper oder einem Wärmerohr. - Erhöhte Kupferdicke und Drahtbreite

Die Breite und Dicke von Kupferlötflächen und -drähten sind für das thermische Design von Leiterplatten entscheidend. Dickere Kupferleiter verringern den Widerstand, reduzieren die Verlustleistung und minimieren den Wärmestau aufgrund hoher Stromdichten. Es wird daher empfohlen, Leiter zu wählen, die dick genug sind, um die Wärmeableitung zu verbessern. - Verringerung der Auswirkungen von Wärme auf PCBs

Um die Auswirkungen von Hitze zu minimieren, können die folgenden Strategien angewandt werden:

-Wärme erzeugende Komponenten getrennt von temperaturempfindlichen Komponenten anordnen, um zu vermeiden, dass hohe Temperaturen die empfindlichen Komponenten beeinträchtigen.

-Wenn Sie die Leiterplatte vertikal montieren, platzieren Sie die Komponenten, die viel Wärme erzeugen, oben, damit die Wärme auf natürliche Weise abgeleitet werden kann.

-Ordnen Sie die wärmeerzeugenden Komponenten am Rand der Leiterplatte an, um die Auswirkungen der Wärmeabstrahlung auf die internen Komponenten zu minimieren. - Nutzung des Peltier-Effekts (Peltier-Wärmepumpe/Thermoelektrischer Kühler (TEC))

Für Anwendungen, die eine präzise Temperaturregelung erfordern, wie z. B. CCD-Kameras, Mikroprozessoren, Laserdioden und Nachtsichtgeräte, ist ein thermoelektrischer Kühler (TEC) eine hocheffiziente Lösung zur Wärmeableitung.TECs können eine schnellere Temperaturreaktion als herkömmliche Kühlmethoden bieten und können in Verbindung mit Luft- oder Flüssigkeitskühlmethoden verwendet werden, um die Wärmeableitung zu verbessern.

Schlussfolgerung

Der Einsatz geeigneter Wärmeableitungstechniken kann die Zuverlässigkeit von Leiterplatten effektiv verbessern, die Lebensdauer verlängern und das Ausfallrisiko verringern. Ob es sich nun um die Verwendung von Kühlkörpern, Wärmerohren, thermischen Durchkontaktierungen, Kupfermünzen oder um ein optimiertes PCB-Layout und eine optimierte Materialauswahl handelt, ein angemessenes thermisches Design ist für die Stabilität und den effizienten Betrieb von PCBs unerlässlich.

PCB-Layout Thermischer Entwurf

Zusammenfassung der wichtigsten Punkte zur Verringerung des Wärmewiderstands

Fläche der Kupferfolie

Je größer die Fläche der Kupferfolie ist, desto geringer ist der Wärmewiderstand.

Wählen Sie eine geeignete Größe der Kupferfolie. Wenn die Fläche der Kupferfolie größer als nötig ist, verringert sich die Wärmeleitfähigkeit mit zunehmendem Abstand von der Wärmequelle, und der erzielte Effekt ist möglicherweise nicht proportional zur Fläche.

Bei mehrlagigen Leiterplatten kann der Wärmewiderstand wirksam reduziert werden, indem die Kupferfolienfläche der Lagen, die näher an der Wärmequelle liegen, bevorzugt vergrößert wird.

Dicke der Platte

Da bei 1-Lagen-Platten die horizontale Wärmeleitung Vorrang hat, verringert eine Erhöhung der Plattendicke den Wärmewiderstand.

Bei mehrlagigen Leiterplatten hat die horizontale Wärmeleitung Vorrang, wenn die Fläche der Kupferfolie für die Wärmeableitung klein ist. Wenn die Kupferfolienfläche groß ist, da die vertikale Wärmeleitung Vorrang hat, verringert eine Verringerung der Plattendicke den Wärmewiderstand. Die Grenze zwischen den beiden Situationen hängt von den Leiterplattenbedingungen ab.

Anzahl der Schichten

Der Wärmewiderstand ist tendenziell geringer, wenn die Anzahl der Schichten erhöht wird.Bei mehrlagigen Leiterplatten kann der Wärmewiderstand jedoch effizient gesenkt werden, indem eine größere Kupferfolienfläche zur Wärmeableitung auf derselben Lage platziert wird! Wie die Wärmequelle oder die angrenzende Schicht.

Dicke der Kupferfolie

Je dicker die Kupferfolie ist, desto größer ist der Wärmewiderstandseffekt, je größer die Fläche der Kupferfolie ist.

Thermisch über

Je größer die Anzahl der Durchkontaktierungen ist, desto geringer ist der Wärmewiderstand. Da sich der Effekt jedoch verringert, wenn die Durchkontaktierungen weiter von der Wärmequelle entfernt sind, sollten Sie die Durchkontaktierungen in der Nähe der Wärmequelle anbringen.

Je größer der Via-Durchmesser ist, desto geringer ist der Wärmewiderstand.

Bei der Platzierung der Vias ist jedoch Vorsicht geboten, da bei einem Via-Durchmesser von 0,3 mm oder mehr die Gefahr besteht, dass Lötzinn während des Fließvorgangs in die Vias gesaugt wird.

Position der Wärmequelle

Da es viele Teile gibt, ist es schwierig, eine große Kupferfolienfläche für eine Wärmequelle zu sichern. Legen Sie die Wärmequelle jedoch absichtlich in die Mitte, damit die Kupferfolienfläche gleichmäßig um 360 befestigt werden kann.

Benachbarte Wärmequellen

Wenn mehrere Wärmequellen dicht beieinander liegen, sollte bei der Planung das Phänomen der thermischen Interferenz berücksichtigt werden, wenn alle Wärmequellen gleichzeitig betrieben werden.

Verteilte Wärmequellen

Die Verteilung der Wärmequellen (Verlustleistung) ist eine wirksame Maßnahme zur Senkung der Temperatur der einzelnen Geräte.

Berücksichtigung von passiven Komponenten, die durch hohe Temperaturen gefährdet sind

*Ein Layout, das sich nur auf die elektrischen Eigenschaften konzentriert, kann ein thermisches Problem verursachen.

*Es ist notwendig, die Lage der Geräte, die als Wärmequellen fungieren, und der für hohe Temperaturen anfälligen Geräte zu berücksichtigen.

Wenn ein Gerät, das als Wärmequelle fungiert, in der Nähe eines Geräts platziert wird, das hohen Temperaturen ausgesetzt ist, sollte die Breite der Verdrahtung so gering wie möglich gehalten werden, um die Wärmeleitung durch die Kupferkabel mit geringem Wärmewiderstand zu verhindern.

Ein Temperaturanstieg in Kupferkabeln

Für einen Leiter (Kupferfolienverdrahtung), durch den ein großer Strom fließt, ist es notwendig, die Mindestbreite und -dicke auf der Grundlage der erforderlichen Stromkapazität und der maximalen Toleranz für einen Anstieg der Leitertemperatur zu bestimmen. Wird dies nicht beachtet, kann es zu einem Temperaturanstieg kommen, der die Leiterplatte beschädigt oder die Umgebungstemperatur erhöht.