Elektronische Geräte erzeugen während des Arbeitsprozesses unweigerlich Wärme, was zu einem raschen Anstieg der internen Temperatur führt.Wenn diese Wärme nicht rechtzeitig abgeleitet werden kann, erwärmt sich das Gerät weiter, was wiederum zu Überhitzungsschäden an den Komponenten führt und letztlich die Zuverlässigkeit und Lebensdauer des Geräts ernsthaft beeinträchtigt.

Daher ist ein gutes thermisches Design für Leiterplatten von entscheidender Bedeutung, da es in direktem Zusammenhang mit dem stabilen Betrieb von elektronischen Geräten und der langfristigen Zuverlässigkeit steht.Wie sollten wir also in der Praxis die thermische Leistung der Leiterplatte optimieren?

Inhaltsübersicht

1.Analyse der wichtigsten Faktoren, die die thermische Leistung von Leiterplatten beeinflussen

PCB-Design-bezogene Faktoren

(1) Optimierung des Designs der Kupferschicht

- Kupferpflasterfläche: positiv korreliert mit dem Kühleffekt, eine Vergrößerung der Kupferpflasterfläche kann die Sperrschichttemperatur um 15-25% senken.

- Auswahl der Kupferstärke: Eine Kupferstärke von 2 oz und mehr wird empfohlen, um die Wärmeleitfähigkeit zu verbessern.

(2) Entwurf des Wärmemanagements durch Bohrungen - Thermal perforation array: can reduce junction temperature by 8-12℃ and improve temperature uniformity in the thickness direction.

- Optimierung der Durchgangslochparameter:

✓ Suggested hole diameter: 0.2-0.3mm

✓ Pitch recommendation: 1-1.5mm

✓ Arrangement: the use of a matrix-type uniform distribution

(3) Besondere Strukturgestaltung - Hundeknochen Wärmeabfuhr Struktur: Erhöhung der effektiven Wärmeabgabefläche um 30-40%.

- Lötmaskendesign: Die obere/untere Schicht ist vollständig lötmaskiert und kann die Wärmeableitung um 5-8 % erhöhen.

Material und Struktur des Substrats

(1) Einfluss der laminierten Struktur

- 4-Lagen-Platten können die Wärmeleistung im Vergleich zu doppelseitigen Platten um 35-45 % verbessern.

- Es wird ein symmetrischer Laminataufbau empfohlen.

(2) Auswahl des Trägermaterials - Ein Substrat mit hoher Wärmeleitfähigkeit (z. B. ein Metallsubstrat) kann die thermische Effizienz um 60-80 % verbessern.

- Keramische Substrate eignen sich für Szenarien mit extrem hoher Leistungsdichte.

Faktoren auf Umwelt- und Systemebene

(1) Entwurf zur Optimierung der Luftströmung

- Layout-Prinzipien:

✓ High-power devices downstream of the airflow

✓ Sensitive devices upstream of the airflow - Kanalgestaltung: Beibehaltung eines minimalen Fließwiderstands

(2) Aerodynamische Optimierung - Die Auswirkungen der Windgeschwindigkeit: jeder Anstieg der Windgeschwindigkeit von 1m / s, die thermische Effizienz von etwa 15-20% erhöhen

- Turbulenz-Design: Ein vernünftiger Aufbau der Turbulenzstruktur kann den Wärmeübertragungseffekt verbessern.

(3) Überlegungen zur Systemintegration - Abstand zwischen den Bauteilen: Halten Sie einen Mindestabstand von 3-5 mm ein, um einen reibungslosen Luftstrom zu gewährleisten.

- Strukturelle Koordination:Achten Sie auf eine gute Verbindung mit dem Kühlsystem des Fahrgestells.

Note: The actual design needs to be combined with thermal simulation tools for multi-parameter optimization; there is a coupling effect between the factors; it is recommended to use orthogonal test methods to determine the best combination of parameters. For application scenarios with a power density of more than 10W/cm², it is recommended to use active cooling solutions to assist.

2. Wärmemanagementlösungen für PCB-Substratmaterialien

Thermische Grenzen herkömmlicher PCB-Materialien

Zu den Leiterplattensubstrat-Materialien, die derzeit in gängigen Anwendungen verwendet werden, gehören:

- Kupferkaschiertes / Epoxid-Glasgewebesubstrat

- Substrat aus Phenolharz-Glasgewebe

- Kupferkaschierte Laminate auf Papierbasis (eine kleine Anzahl von Anwendungen)

Obwohl diese Materialien hervorragende elektrische Eigenschaften und Verarbeitungseigenschaften aufweisen, ist ihre Wärmeleitfähigkeit deutlich mangelhaft: - Harzsubstrate haben eine geringe Wärmeleitfähigkeit und können Wärme nicht effektiv leiten

- Die natürliche Konvektion von der Bauteiloberfläche zur Umgebungsluft ist für die Wärmeableitung von großer Bedeutung

Modernes Elektronikdesign bringt thermische Herausforderungen mit sich

Mit der Entwicklung von elektronischen Geräten zur Miniaturisierung, die High-Density-Integration Richtung, die Wärmeableitung Problem wird zunehmend prominent:

- Die Größe der Komponenten schrumpft weiter, die effektive Wärmeabgabefläche wird stark reduziert

- QFP, BGA und andere oberflächenmontierte Komponenten sind weit verbreitet, so dass die Leiterplatte der Hauptweg für die Wärmeleitung geworden ist.

- Die Leistungsdichte nimmt weiter zu, die herkömmlichen Methoden zur Wärmeabfuhr können den Bedarf nicht decken

Thermische Optimierungslösungen

Die wirksamste Strategie für das Wärmemanagement ist die Bewältigung der oben genannten Herausforderungen:

- Verbessern Sie die Wärmeleitfähigkeit des Leiterplattensubstrats selbst.

- Optimieren Sie den Wärmeleitpfad von den wärmeerzeugenden Komponenten zur Leiterplatte.

- Optimieren Sie den Wärmeübertragungsweg von den wärmeerzeugenden Komponenten zur Leiterplatte. Verbessern Sie die Effizienz der Wärmeableitung von der Leiterplatte an die Umgebung.

Zu den wichtigsten Realisierungswegen gehören:

(1) Verwendung von Substratmaterialien mit hoher Wärmeleitfähigkeit.

(2) Optimieren Sie die Anordnung der Kupferfolien und die Gestaltung der wärmeleitenden Löcher.

(3) Kombination von Materialien für thermische Schnittstellen zur Verbesserung der Wärmeübertragungseffizienz.

3. PCB-Komponenten-Layout-Schema

Bauteilanordnung Richtung

Bei Geräten, die mit natürlicher Konvektion arbeiten, empfiehlt es sich, integrierte Schaltkreise und andere Komponenten vertikal oder horizontal anzuordnen, um die besten Luftströmungskanäle zu bilden.

Grundsätze für die Auslegung thermischer Trennwände

(1) Aufteilung nach den Eigenschaften der Wärmeerzeugung:

- Stromsparende oder wärmeempfindliche Bauteile (z. B. Kleinsignaltransistoren, kleine ICs, elektrolytische Kondensatorenusw.) sind stromaufwärts des Kühlluftstroms (in der Nähe des Lufteinlasses) angeordnet

- Leistungsstarke oder hitzebeständige Komponenten (wie Leistungsröhren, große ICs usw.) sollten dem Luftstrom nachgeschaltet werden.

Strategie der Raumaufteilung

(1) Horizontale Richtung:

- Leistungsstarke Geräte sollten nahe am Rand der Leiterplatte angeordnet werden, um den Weg der Wärmeleitung zu verkürzen.

(2) Vertikale Richtung: - Es wird empfohlen, Geräte mit hoher Leistung im oberen Bereich der Leiterplatte zu platzieren, um die thermischen Auswirkungen auf andere Komponenten zu verringern.

Luftstromkanal-Design

(1) die Bildung von toten Zonen auf der Leiterplatte zu vermeiden, um eine reibungslose Luftzirkulation zu gewährleisten

(2) Bei der Gesamtverteilung des Luftstroms muss ein Mehrplattensystem berücksichtigt werden.

(3) Achten Sie auf die Eigenschaften des Luftstroms, wählen Sie natürlich einen Weg mit geringem Widerstand und eine angemessene Konfiguration der Komponentendichte

Schutz hitzeempfindlicher Komponenten

(1) Temperaturempfindliche Geräte sollten in Bereichen mit niedriger Temperatur untergebracht werden (z. B. am Boden des Geräts).

(2) Strenges Verbot der Anordnung empfindlicher Geräte im Heizelement direkt über dem

(3) Es wird empfohlen, eine horizontal versetzte Anordnung zu verwenden.

Hochleistungskomponenten für den Umgang mit

(1) Die Hauptwärmequelle wird an der besten Stelle für die Wärmeableitung angeordnet

(2) Vermeiden Sie die Platzierung von Geräten mit hoher Wärmeentwicklung in den Ecken der Platine (ohne zusätzliche Wärmeableitung).

(3) Leistungswiderstände sollten in größeren Gehäusen mit ausreichend Platz für die Wärmeableitung untergebracht werden.

Entwurf der Wärmebilanz

(1) Vermeidung von örtlicher thermischer Aggregation

(2) Versuchen Sie, die Stromverbraucher gleichmäßig zu verteilen.

(3) zur Aufrechterhaltung der Gleichmäßigkeit des Temperaturfeldes der Leiterplattenoberfläche

Thermische Optimierung der Verdrahtung

(1) Die Wärmeleitfähigkeit der Kupferfolie voll ausnutzen

(2) Verbesserung der Abdeckung der Kupferfolie in der Verdrahtungsschicht

(3) Angemessene Einstellung der Wärmeleitfähigkeit des Arrays von Löchern

4. Effiziente Lösung zur Wärmeableitung

Lösung zur lokalen Wärmeableitung (anwendbar auf weniger als 3 wärmeerzeugende Geräte)

(1) Grundkonfiguration der Wärmeableitung:

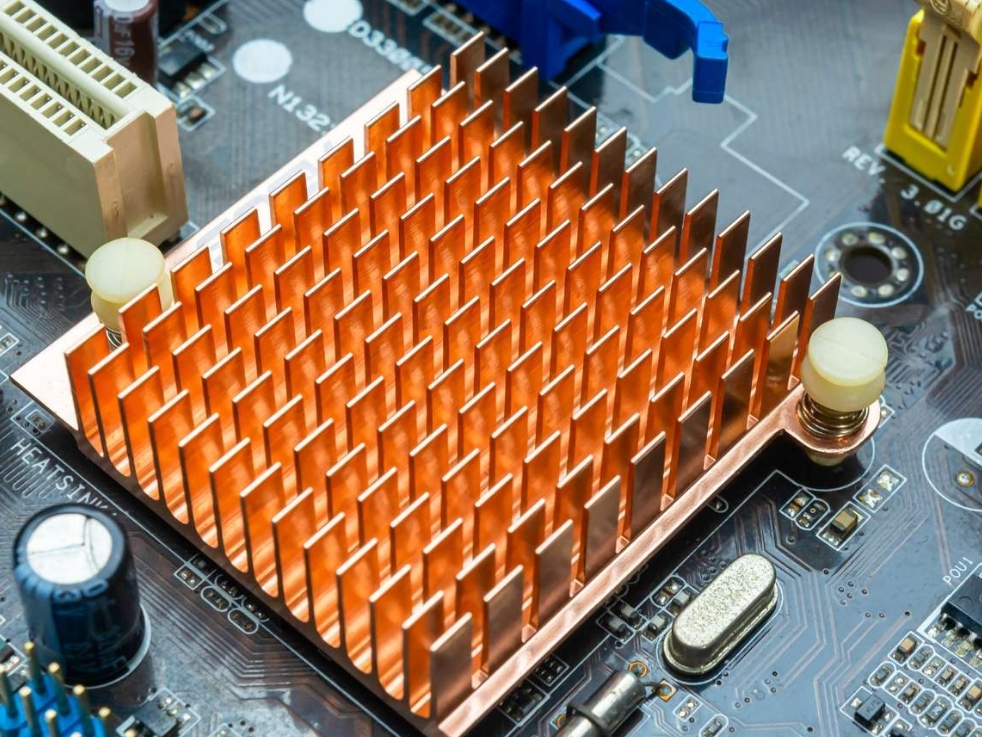

- Einbau von separaten Kühlkörpern für Geräte mit hohem Wärmestrom

- Verwendung von Wärmerohren zur Verbesserung der Effizienz der Wärmeleitung

(2) Verbessertes Programm zur Wärmeableitung: - Wenn die passive Wärmeableitung nicht ausreicht

- Hinzufügen einer aktiven Lüfter-Kühler-Kombination

- Verbesserung der Wärmeableitungseffizienz um 30-50%.

Gesamtprogramm zur Wärmeableitung (gilt für mehr als drei wärmeerzeugende Geräte)

(1) Maßgeschneiderte thermische Lösung:

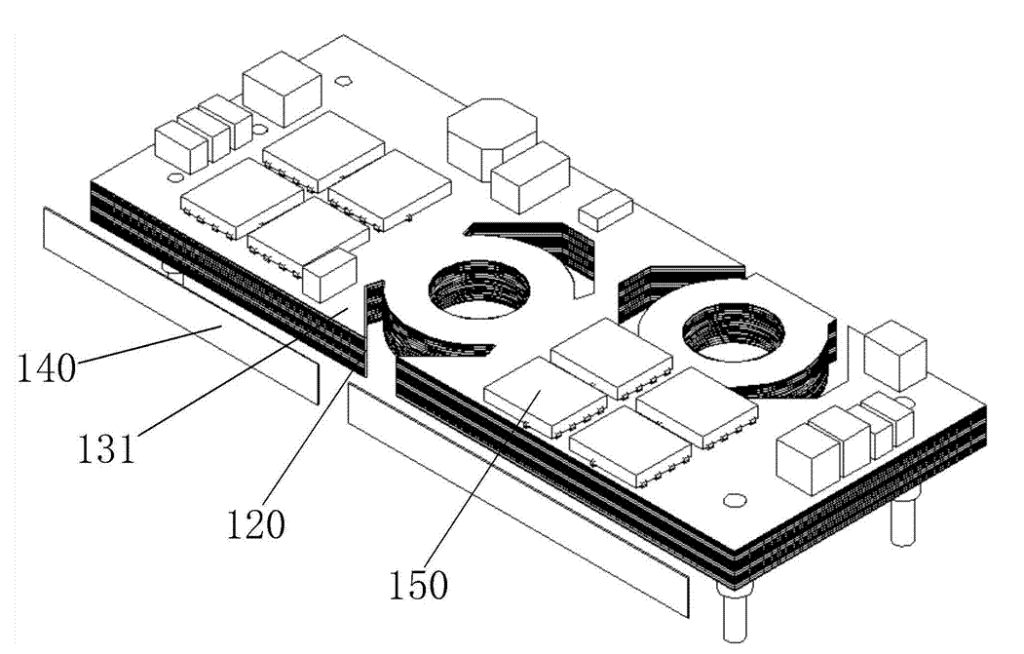

- Anpassung des gesamten Kühlkörpers an das Gerätelayout

- Präzise Anpassung von Bauteilhöhe und -position

- CNC-Bearbeitung zur Gewährleistung der Kontaktgenauigkeit

(2) Maßnahmen zur Leistungsoptimierung: - Einbau von flexiblen, wärmeleitenden Abstandshaltern aus Phasenwechselmaterial

- Kompensation von Bauteilschweißhöhen-Toleranzen

- Verbesserung der Wärmeleitfähigkeit der Kontaktfläche um 60 %.

(3) Vorsicht: - Berücksichtigen Sie die strukturelle Gesamtstärke

- Angemessenen Raum für thermische Ausdehnung vorsehen

- Achten Sie auf die Gestaltung des Luftstromkanals

Gemischte Strategie zur Wärmeabfuhr

- Kombinieren Sie die Vorteile der lokalen und allgemeinen Wärmeabfuhr

- Zweifache Wärmeableitung für kritische, wärmeerzeugende Komponenten

- Optimierung der thermischen Leistung auf Systemebene

Hinweis: In der Praxis ist es notwendig, die richtige Kombination von thermischen Lösungen entsprechend der spezifischen thermischen Belastung, den Platzverhältnissen und dem Kostenbudget zu wählen.