Das Bohren von Leiterplatten ist ein kritischer Schritt in der Leiterplattenherstellung, der sich direkt auf die elektrische Leistung und die mechanische Festigkeit der Leiterplatte auswirkt. Dieser Artikel bietet eine eingehende Untersuchung verschiedener Leiterplattenbohrtechnologien, wichtiger Prozessüberlegungen und praktischer Lösungen für häufige Produktionsprobleme.

Inhaltsübersicht

Überblick über die PCB-Bohrtechnik

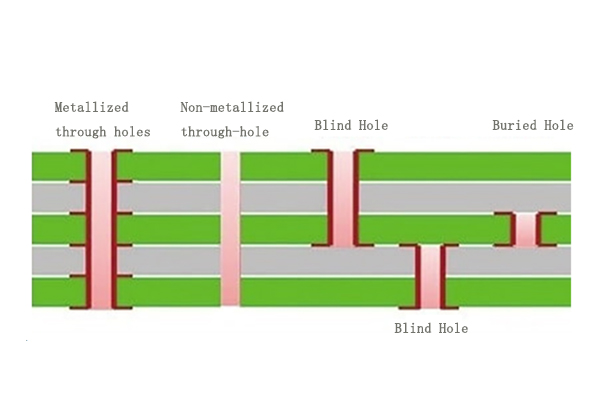

Der Hauptzweck des Leiterplattenbohrens besteht darin, Löcher für elektrische Verbindungen und die Montage von Bauteilen zu schaffen. Basierend auf den Designanforderungen werden Leiterplattenbohrungen in drei Haupttypen eingeteilt:

- Durchgangslöcher: Sie durchdringen die gesamte Leiterplatte und werden zur Verbindung verschiedener Lagen oder zur Montage von durchkontaktierten Bauteilen verwendet.

- Blinde Vias: Sie reichen von der äußeren Schicht bis zu einer inneren Schicht, ohne die gesamte Platte zu durchdringen.

- Vergrabene Vias: Es befindet sich vollständig zwischen den inneren Schichten und ist an der Oberfläche nicht sichtbar.

Da der Trend bei elektronischen Geräten zur Miniaturisierung und zu Designs mit hoher Packungsdichte geht, werden Blind- und vergrabene Durchkontaktierungen zunehmend in HDI-Platinen (High-Density Interconnect) verwendet.

Wichtigste PCB-Bohrverfahren

Mechanisches Bohren

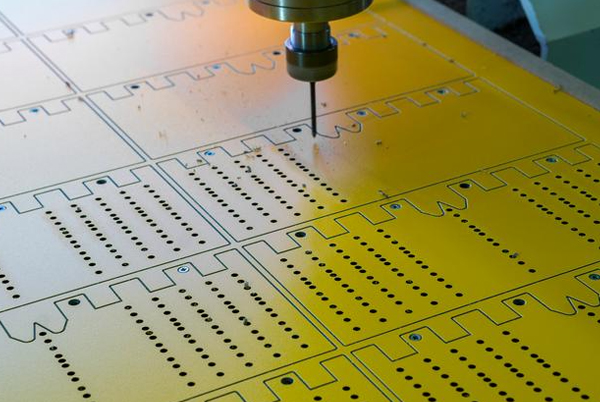

Das mechanische Bohren ist die gängigste Methode in PCB-Herstellunginsbesondere bei Durchgangslöchern:

- Material der Bohrerspitze: In der Regel Hartmetall-Bohrer mit Durchmessern von 0,1 mm bis 6,5 mm.

- Spindeldrehzahl: High-speed spinners can reach 150,000–200,000 RPM.

- Positionierungsgenauigkeit: Modern CNC drilling machines achieve ±25μm precision.

- Stapeln von Platten: Typically, 2–3 PCBs are stacked for simultaneous drilling to improve efficiency.

Zu den wichtigsten Faktoren gehören die Auswahl des Bohrers und die Wartung. Abgenutzte Bohrer führen zu rauen Lochwänden und Maßabweichungen und müssen regelmäßig ausgetauscht werden. Außerdem müssen Vorschub und Spindeldrehzahl je nach Materialart und -stärke optimiert werden.

Laserbohren

Das Laserbohren ist ideal für Mikrovias und HDI-Platten:

- CO₂ Lasers: Wavelength of 10.6μm, mainly for non-metal materials like FR-4 substrates.

- UV-Laser: Wellenlänge 355nm, geeignet zum direkten Bohren von Kupferschichten, geeignet für Mikrovias.

- Präzision: Can create 50–150μm diameter microvias.

- Geschwindigkeit: Kann Hunderte bis Tausende von Löchern pro Sekunde bohren.

Zu den Vorteilen gehören die berührungslose Bearbeitung (keine mechanische Beanspruchung) und die Möglichkeit, Mikrorisse mit hohem Aspektverhältnis zu erzeugen, die mit mechanischem Bohren nicht zu erreichen sind.Allerdings sind die Kosten für die Ausrüstung hoch, und die Kupferdicke ist begrenzt.

Andere spezialisierte Bohrverfahren

Für spezielle Anwendungen gibt es auch alternative Methoden:

- Plasma-Ätzen: Verwendet plasmachemische Reaktionen zur Materialentfernung, geeignet für Mikrovias mit hohem Aspektverhältnis.

- Chemisches Ätzen: Bildet Löcher durch chemische Auflösung, vor allem für spezielle Materialien.

- Hybrides mechanisch-lasergesteuertes Bohren: Kombiniert beide Technologien für mehr Effizienz und Qualität.

Wichtige Überlegungen beim Bohren von Leiterplatten

Vorbereitung auf das Bohren

- Materialauswahl & Konditionierung: Verschiedene Substrate (FR-4, Hochfrequenzmaterialien, flexible Leiterplatten) erfordern unterschiedliche Bohrparameter. Stellen Sie sicher, dass die Leiterplatten gründlich getrocknet sind, um feuchtigkeitsbedingte Defekte zu vermeiden.

- Bohrerauswahl & Management: Wählen Sie die geeigneten Bits je nach Lochgröße und Material. Verfolgen Sie die Nutzung der Bits und ersetzen Sie abgenutzte Bits umgehend.

- Optimierung der Parameter: Stellen Sie Spindeldrehzahl, Vorschubgeschwindigkeit und Rückzugsgeschwindigkeit je nach Materialeigenschaften ein. Härtere Materialien erfordern langsamere Vorschübe, während weichere Materialien höhere Geschwindigkeiten zulassen.

Qualitätskontrolle während des Prozesses

- Genauigkeit der Bohrlochposition: Regelmäßige Kalibrierung der Geräte und Verwendung hochpräziser Positionierungssysteme (z. B. lineare Encoder).

- Lochwandqualität: Stellen Sie sicher, dass die Wände glatt und frei von Graten oder Nagelköpfen sind. Prüfen Sie mittels Mikroskopie oder AOI (Automated Optical Inspection).

- Spanabhebung: Eine wirksame Absaugung von Spänen verhindert Nachschneiden. Halten Sie das Vakuumsystem aufrecht, um Späne schnell zu entfernen.

Post-Drilling-Prozesse

- Entgraten: Entfernen Sie Kantengrate chemisch oder mechanisch, um die Glätte zu verbessern.

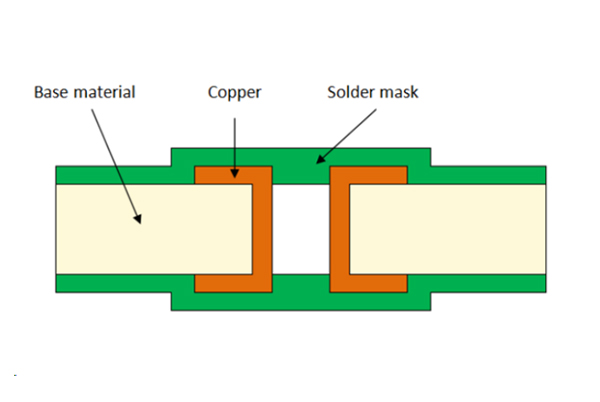

- Kupferabscheidung & Beschichtung: Durch stromloses und elektrolytisches Verkupfern werden leitende Schichten für Verbindungen hergestellt. Strenge Kontrolle der Badchemie und der Beschichtungsparameter.

- Anwendung der LötmaskeBeschichten Sie die nicht zu lötenden Bereiche, um die Lochwände zu schützen und Kurzschlüsse zu vermeiden.

Häufige Probleme beim Bohren von PCBs & Lösungen

Problem 1: Abweichungen von der Bohrlochposition

Verursacht:

- Schlechte Gerätekalibrierung oder geringe Positionierungsgenauigkeit.

- Bewegung der Platte beim Bohren.

- Ein übermäßiger Verschleiß des Bohrers verursacht eine Verformung.

Lösungen:

- Kalibrieren Sie Bohrmaschinen regelmäßig.

- Verbesserung der Plattenbefestigung (Vakuumansaugung oder mechanische Klemmung).

- Führen Sie einen Zeitplan für den Austausch von Bits ein.

- Für hochpräzise Anforderungen sollten Sie das Laserbohren in Betracht ziehen.

Problem 2: Raue Bohrlochwände mit Graten oder Harzrückständen

Verursacht:

- Abgenutzte Bits oder falsche Parameter.

- Anspruchsvolle Materialien (z. B. Substrate mit hohem Tg-Wert).

- Schlechte Spanabfuhr verursacht Nachschneiden.

Lösungen:

- Optimieren Sie die Bohrparameter (Drehzahl, Vorschubgeschwindigkeit).

- Verwenden Sie spezielle Bits für schwierige Materialien.

- Verbessern Sie die Spanabsaugung.

- Fügen Sie bei Bedarf einen Entgratungsschritt hinzu.

Issue 3: Difficulty Drilling Microvias (≤0.2mm), High Breakage Rate

Verursacht:

- Unzureichende Mikro-Bit-Stärke.

- Suboptimale Parameter.

- Harte oder unreine Materialien.

Lösungen:

- Verwenden Sie hochwertige Mikro-Bits mit minimalem Überstand.

- Optimieren Sie die Parameter (höhere Geschwindigkeit, geringerer Vorschub).

- Wechseln Sie zum Laserbohren, wo dies möglich ist.

- Bohren Sie die Vorbohrungen zur Führung vor.

Problem 4: Schlechte Verbindung der inneren Kupferschicht mit den Lochwänden

Verursacht:

- Raue Lochwände durch schlechtes Bohren.

- Ungeeignete Parameter für stromloses Kupfer.

- Unzureichende Vorbereitung der Oberfläche der Innenschicht.

Lösungen:

- Verbessern Sie die Bohrqualität für glattere Wände.

- Optimieren Sie die Behandlungen vor der Plattierung (Desmear, Aktivierung).

- Die Chemie des stromlosen Kupferbades anpassen.

- Für eine bessere Benetzbarkeit eine Plasmabehandlung durchführen.

Problem 5: Verschlechterte dielektrische Leistung in Hochfrequenzplatinen

Verursacht:

- Thermische Schäden beim Bohren.

- Signalreflexionen von rauen Wänden.

- Verunreinigungen, die die Materialeigenschaften beeinträchtigen.

Lösungen:

- Verwenden Sie scharfe Bits mit optimaler Kühlung.

- Ziehen Sie das Laserbohren in Betracht, um die mechanische Belastung zu verringern.

- Verbessern Sie die Reinigung nach dem Bohren.

- Rückwärtsbohren, um die Auswirkungen von Stümpfen zu minimieren.

Problem 6: Unvollständige Blendung durch Penetration

Verursacht:

- Inkonsistente Steuerung der Laserenergie.

- Ungleichmäßige dielektrische Dicke.

- Unzureichende Kontrollmethoden.

Lösungen:

- Feinabstimmung von Laserenergie und Pulseinstellungen.

- Strengere Kontrolle der dielektrischen Schichtdicke.

- Führen Sie die Inspektion von unten durch.

- Anwendung fortschrittlicher Methoden wie Infrarotinspektion.

Zukünftige Trends beim Bohren von Leiterplatten

Da die Elektronik eine höhere Dichte und Frequenz erfordert, entwickelt sich die Bohrtechnologie weiter:

- Kleinere Löcher: Von Standard 0,3 mm bis 0,1 mm oder kleiner für HDI-Bedürfnisse.

- Höhere Präzision: Positioning accuracy improving from ±50μm to ±15μm or better.

- Hybride Techniken: Die Kombination von mechanischem und Laserbohren für optimale Ergebnisse.

- Intelligente FertigungKI-gesteuerte Parameteroptimierung und Echtzeitüberwachung.

- Umweltverträgliche ProzesseReduzierung von Abfall und gefährlichen Stoffen.

Schlussfolgerung

Das Bohren von Leiterplatten ist ein entscheidender Prozess, der die Produktzuverlässigkeit erheblich beeinflusst.Für eine hochwertige Leiterplattenproduktion ist es wichtig, die verschiedenen Bohrmethoden zu verstehen, häufige Probleme zu beheben und sich über Fortschritte auf dem Laufenden zu halten. Im Zuge des technologischen Fortschritts wird das Bohren immer präziser, effizienter und intelligenter und unterstützt die Elektronik der nächsten Generation.