Befestigungselemente spielen bei der Montage und Installation von Leiterplatten (PCBs) eine entscheidende Rolle. Dieser Artikel bietet einen vollständigen Überblick über die gängigen Arten von Befestigungselementen für Leiterplatten, analysiert ihre einzigartigen Vorteile und Funktionen und bietet Lösungen für häufig auftretende Anwendungsprobleme, damit Ingenieure und Techniker fundiertere Entscheidungen treffen können.

Inhaltsübersicht

1.Überblick über PCB-Befestigungselemente

Befestigungselemente für Leiterplatten sind unverzichtbare mechanische Verbindungskomponenten in elektronischen Geräten.Sie bieten physischen Halt und Fixierung und wirken sich auf die Produktzuverlässigkeit, Haltbarkeit und Produktionseffizienz aus. Mit dem Trend zur Miniaturisierung und höheren Dichte elektronischer Geräte sind die Anforderungen an Leiterplattenbefestigungen immer strenger geworden. Das Verständnis der Eigenschaften, der geeigneten Anwendungen und der potenziellen Probleme der verschiedenen Verbindungselemente ist für die Entwicklung zuverlässiger und langlebiger elektronischer Geräte unerlässlich.

2.Schrauben: Die Kernkomponente von Leiterplatten-Verbindungen

Schneckenarten und Merkmale

Schrauben sind die am häufigsten verwendeten Befestigungselemente bei der Leiterplattenbestückung und werden hauptsächlich in folgende Kategorien eingeteilt:

- Phillipskopf- und Schlitzschrauben: Kreuzschlitzschrauben mit ihrer selbstzentrierenden Eigenschaft können die Effizienz der Montage in automatisierten Produktionslinien um 30 % verbessern, was sie zur ersten Wahl in der Unterhaltungselektronik macht. Schlitzschrauben werden nach wie vor für bestimmte Spezialanwendungen verwendet.

- Klassifizierung nach Kopfstruktur:

- Halbrundkopf-Schrauben: Particularly suitable for areas requiring greater fastening force. M3/M4 specifications perform exceptionally well in applications needing over 5 N ·m of torque. Their deep drive design can withstand impacts from electric screwdrivers at 1200 rpm in production lines, preventing stripping.

- Senkkopfschrauben (z.B. GB/818 Standard): Suitable for aluminum alloy panels with thickness ≤1.6mm, ensuring surface flatness errors within ±0.05mm after installation. Often used for secondary panels (cosmetic panels) in devices, providing a smooth and aesthetically pleasing surface.

- Flachkopfschrauben: Eine universelle Wahl für die meisten mechanischen Verbindungen ohne besondere Oberflächenanforderungen.

- Innensechskant-Schrauben: Bieten eine höhere Drehmomentübertragung und werden häufig in Bereichen eingesetzt, die eine hohe Befestigungskraft erfordern.

- Selbstschneidende Schrauben (gewindeschneidende Schrauben): Used for metal plates, wooden boards, and similar materials, capable of creating their threads. For M2.5-M4 specifications on fiberglass epoxy substrates, installation torque should be controlled between 0.6- 1.2 N ·m to prevent substrate delamination.

Leitfaden zur Schraubenauswahl

- Allgemeine Anwendungen: Bevorzugen Sie Zylinderschrauben oder Linsenkopfschrauben, vor allem Hutschrauben, da diese mit ihrem tiefen Antrieb eine größere Befestigungskraft ohne Beschädigung aushalten können.

- Anforderungen an flache Oberflächen: Wählen Sie Senkkopfschrauben, um sicherzustellen, dass die Schraube bündig mit der Plattenoberfläche abschließt, was eine präzise Positionierung und ein attraktives Aussehen gewährleistet. Beachten Sie, dass Senkkopfschrauben einen flachen Antrieb haben und keiner übermäßigen Befestigungskraft standhalten können.

- Dünnblech-Material-Verbindungen: Ziehen Sie selbstschneidende Schrauben in Erwägung, um Vorgewindeschneiden zu vermeiden und die Effizienz der Montage zu verbessern.

Häufige Probleme mit Schrauben und Lösungen

Q1: Warum werden Kreuzschlitzschrauben gegenüber Schlitzschrauben empfohlen für PCB-Montage?

A1: Kreuzschlitzschrauben bieten den Vorteil der Selbstzentrierung, was die Effizienz der Montage in automatisierten Produktionslinien um 30 % erhöht. Der Schraubendreher kann nicht so leicht herausrutschen und ist daher besonders für die Massenproduktion von Unterhaltungselektronik geeignet.

F2: Für welche Anwendungen sind Zylinderkopfschrauben am besten geeignet?

A2: They are ideal for applications requiring higher fastening force. M3/M4 specifications perform exceptionally well when torque exceeds 5N·m, with their deep drive design capable of withstanding impacts from electric screwdrivers at 1200 rpm, effectively preventing stripping.

F3: Welche Vorsichtsmaßnahmen sind bei der Verwendung von Senkkopfschrauben zu beachten?

A3: They are suitable for aluminum alloy panels ≤1.6mm thick, with post-installation surface flatness tolerance controlled within ±0.05mm. Due to their shallow drive, they shouldn’t be used where high fastening force is required, and are typically used for cosmetic panels.

F4: Wie lässt sich eine Delaminierung der Leiterplatte durch selbstschneidende Schrauben verhindern?

A4: Installation torque must be strictly controlled between 0.6- 1.2 N ·m. Consider switching to pre-threaded processes or adding reinforcement pads at screw locations to prevent fiberglass epoxy substrate delamination.

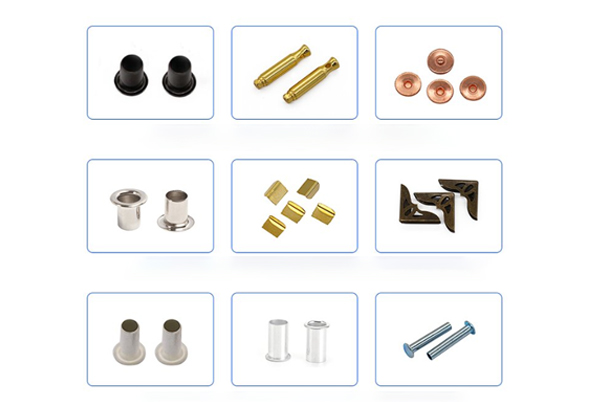

3. Muttern: Sichere Verbindungen gewährleisten

Nussarten und Merkmale

- Traditionelle Nüsse:

- Sechskantmuttern: Der universellste Typ, geeignet für die meisten Standardanschlüsse.

- Flügelmuttern: Kann ohne Werkzeug von Hand angezogen werden, ideal für häufig demontierte Anwendungen.

- Hutmuttern: Bietet eine ästhetisch ansprechende Abdeckung für Fadenenden und verhindert gleichzeitig Verletzungen durch freiliegende Fäden.

- Hochleistungs-Sicherungsmuttern:

- Sicherungsmuttern mit Nyloneinsatz (z. B. M3-Spezifikation): Nutzung der Polymer-Reibungsdämpfung zur Erhöhung der Resonanzlöseschwelle von 15g auf 28g, besonders geeignet für industrielle Umgebungen mit Vibrationsfrequenzen >200Hz.

- Ganzmetall-Sicherungsmuttern: Sie verfügen über ein Doppelgewinde-Design, das in 5G-Basisstationsanwendungen seit über 10 Jahren keine Lockerungserscheinungen aufweist.

- SMT-Muttern (Oberflächenmontagetechnik): Suitable for high-density assemblies. Peak soldering temperatures must be controlled at 260℃±5℃ to prevent cold solder joints.

Leitfaden zur Auswahl von Nüssen

- Umgebungen mit hohen Vibrationen: Bevorzugen Sie Sicherungsmuttern mit Nyloneinsatz oder Ganzmetallsicherungsmuttern.

- Hohe Anforderungen an das Erscheinungsbild: Erwägen Sie Hutmuttern sowohl aus ästhetischen als auch aus Sicherheitsgründen.

- Automatisierte Produktion: SMT-Muttern können die Produktionseffizienz erheblich verbessern, erfordern aber eine strenge Kontrolle der Temperaturprofile beim Reflow-Löten.

Häufige Probleme mit Muttern und Lösungen

F5: Wie kann das Lösen von Muttern in Umgebungen mit starken Vibrationen verhindert werden?

A5: Für Umgebungen mit Vibrationsfrequenzen >200Hz:

- Verwendung von Sicherungsmuttern mit Nyloneinsatz, die durch Reibungsdämpfung die Löseschwelle von 15g auf 28g erhöhen

- Verwendung von Ganzmetall-Sicherungsmuttern mit Doppelgewinde

- Kombiniert mit Sicherungsscheiben

- Regelmäßige Überprüfung der Dichtheit

F6: Welche Vorsichtsmaßnahmen sind beim Löten von SMT-Muttern erforderlich?

A6: Eine strenge Kontrolle der Lötparameter ist unerlässlich:

- Peak temperature 260℃±5℃

- Optimiertes Reflow-Lötprofil

- Richtige Auswahl der Lötpaste

- Vermeidung von kalten Lötstellen

F7: Wie wählt man geeignete Muttern für verschiedene Anwendungen aus?

A7:

- Hohe Vibrationen: Nyloneinsatz oder Ganzmetall-Sicherungsmuttern

- Kosmetische Anforderungen:Hutmuttern

- Häufige Demontage:Flügelmuttern

- Montage mit hoher Dichte:SMT-Muttern

4. Waschmaschinen: Die multifunktionale Kleinkomponente

Waschmaschinentypen und Merkmale

- Traditionelle Unterlegscheiben:

- Unterlegscheiben: Verteilt den Druck und schützt die angeschlossenen Flächen.

- Federring-Scheiben: Bietet eine kontinuierliche Federkraft, um ein Lösen der Mutter zu verhindern.

- Leistungsstarke Unterlegscheiben:

- Komposit-Sicherungsscheiben (Edelstahl + Silikon): Maintain a friction coefficient above 0.8 in harsh environments ranging from -40℃ to 125℃.

- Leitfähige Unterlegscheiben (vergoldetes Kupfer): Used in 5G millimeter-wave modules, with contact resistance <2mΩ, meeting 28 GHz signal transmission requirements.

- Unterlegscheiben zum Ausgleich der Wärmeausdehnung (Formgedächtnislegierung): Kann die Belastung des BGA-Gehäuses während der Temperaturzyklen um 60 % reduzieren.

Auswahlhilfe für Waschmaschinen

- Hohe Anforderungen an die Lockerungshemmung: Wählen Sie Federsicherungsscheiben oder Komposit-Sicherungsscheiben.

- Anwendungen für Hochfrequenzsignale: Ziehen Sie leitfähige Unterlegscheiben in Betracht, um eine ordnungsgemäße Erdung und Signalintegrität zu gewährleisten.

- Große Temperaturschwankungen: Unterlegscheiben zum Ausgleich der Wärmeausdehnung können thermische Spannungen wirksam abmildern.

Häufige Probleme mit der Waschmaschine und Lösungen

F8: Wie wählt man Unterlegscheiben für große Temperaturbereiche aus?

A8: Stainless steel + silicone composite lock washers are recommended, maintaining a stable friction coefficient >0.8 in -40℃~125℃ environments, outperforming standard metal washers.

F9: Welche besonderen Anforderungen bestehen für Unterlegscheiben in Hochfrequenzanwendungen?

A9: Für 5G-Millimeterwellenmodule:

- Vergoldete Kupferunterlegscheiben verwenden

- Contact resistance must be <2mΩ

- Sicherstellung der Qualität der 28-GHz-Signalübertragung

- Optimierung der Platzierung zur Verkürzung der Erdungswege

F10: Wie lassen sich durch thermische Belastung verursachte Verbindungsprobleme lösen?

A10:

- Unterlegscheiben aus Formgedächtnislegierung verwenden

- Auslegung von Wärmedehnungsfugen

- Materialien mit passendem CTE auswählen

- Kann die thermische Belastung des BGA-Gehäuses um 60 % reduzieren

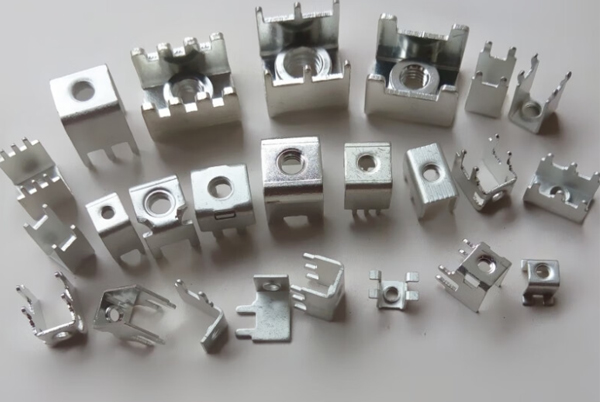

5. Klemmen und Kabelbinder

Klemmenarten und Merkmale

- Standard-Klammern: Bieten Sie eine Basisbefestigung mit verschiedenen Formen und Größen.

- Hochleistungs-Klammern:

- Zwei-Degree-of-Freedom-Pufferklemmen: Die konischen Federn zwischen der Grundplatte und der Gleitplatte absorbieren über 20 g Aufprallbeschleunigung und eignen sich für Umgebungen mit hohen Vibrationen.

- Dynamische Lastverteilungsklemmen: Dreieckige Rippenlayouts reduzieren die Biegung von Leiterplatten um 82 % und eignen sich hervorragend für Anwendungen wie Flugsteuerungsplatinen für Drohnen.

- Kohlefaser-Klammern: Wird in 5G-Basisstation-AAU-Einheiten verwendet und reduziert das Gewicht um 40 % bei gleichzeitiger Verbesserung der Wärmeableitungseffizienz.

Kabelbinderarten und -merkmale

- Standard-Kabelbinder: Sichern Sie die Position der Drähte und reduzieren Sie Bewegungen und Spannungen an den elektrischen Verbindungen.

- Leistungsstarke Kabelbinder:

- Segmentierte Abschirmung Kabelbinder: Die Kombination von vernickelten Kupferstreifen mit Ferriten in Servoantrieben reduziert das Abstrahlungsrauschen um 12 dB.

- Impedanzangepasste Kabelbinder: RF cable tie dielectric constants must stay within ±10% of cable jacket values to ensure signal integrity.

- Kriechkompensation Kabelbinder: Verwendung von Federvorspannungsstrukturen in Hochspannungskabelbäumen für neue Energiefahrzeuge, um Kupferverformungen von 0,2 mm/Jahr aufzufangen.

Auswahlhilfe für Klemmen und Kabelbinder

- Umgebungen mit hochfrequenten Schwingungen: Wählen Sie Klemmen mit Pufferstrukturen, wie z. B. Konstruktionen mit zwei Freiheitsgraden.

- RF-Anwendungen: Impedanzangepasste Kabelbinder erhalten effektiv die Signalqualität.

- Hohe Anforderungen an die Langzeitstabilität: Erwägen Sie Kabelbinder mit Kriechausgleichsmechanismen.

Häufige Probleme und Lösungen bei der Verwendung

F11: Wie kann man die Verformung der Leiterplatte nach der Installation minimieren?

A11:

- Anwendung einer dynamischen Lastverteilung

- Dreieckige Rippenanordnung verwenden (reduziert die Biegung um 82 %)

- Optimieren Sie die Platzierung und Anzahl der Klammern

- Auswahl von Kohlefasermaterialien mit angemessener Steifigkeit (40 % Gewichtsreduzierung bei verbesserter Wärmeableitung)

F12: Was sind die Schlüsseltechnologien für die Sicherung von Hochfrequenzkabeln?

A12:

- Use dielectric-matched cable ties (±10%)

- Implementierung einer segmentierten Abschirmung (vernickeltes Kupfer + Ferrit reduziert das Rauschen um 12 dB)

- Sicherstellung der Impedanzkontinuität

- Berücksichtigung der Kriechkompensation (für 0,2 mm/Jahr Verformung)

F13: Wie kann man verhindern, dass sich die Klemmen langfristig lockern?

A13:

- Verwendung von Pufferstrukturen mit zwei Freiheitsgraden (absorbiert >20g Aufprall)

- Verwendung einer Federvorspannungskonstruktion

- Regelmäßige Wartungskontrollen

- Redundante Befestigung für kritische Bereiche

6. Umfassende Empfehlungen für die Auswahl von Verbindungselementen

- Umweltfaktoren berücksichtigen: Temperatur, Feuchtigkeit, Vibrationshäufigkeit und andere Umgebungsbedingungen wirken sich direkt auf die Leistung und Lebensdauer von Verbindungselementen aus. In Industrieumgebungen mit Vibrationsfrequenzen von mehr als 200 Hz haben herkömmliche Sechskantmuttern beispielsweise eine jährliche Ausfallrate von bis zu 12 %, so dass Sicherungsmuttern mit Nyloneinsatz oder Ganzmetallmuttern erforderlich sind.

- Materialeigenschaften anpassen: Different materials vary significantly in expansion coefficients, conductivity, strength, and other characteristics. For instance, 5G millimeter-wave modules should use gold-plated copper conductive washers to ensure contact resistance <2mΩ.

- Optimieren Sie Installationsprozesse: Proper installation methods and tool selection are equally important. For example, SMT nuts require peak soldering temperatures controlled at 260℃±5℃ to prevent cold solder joints, while self-tapping screws on fiberglass epoxy substrates should be installed at 0.6-1.2N·m torque.

- Gleichgewicht zwischen Kosten und Leistung: Leistungsstarke Verbindungselemente haben oft einen hohen Preis; wählen Sie sie je nach Produktpositionierung und Zuverlässigkeitsanforderungen angemessen aus. In der Unterhaltungselektronik können Standard-Kreuzschlitzschrauben verwendet werden, während für Anwendungen in der Luft- und Raumfahrt spezielle legierte Befestigungselemente erforderlich sein können.

- Wartungsbedarf berücksichtigen: Wählen Sie für Geräte, die häufig gewartet werden müssen, leicht zu entfernende Befestigungselemente (z. B. Flügelmuttern), um die Wartungseffizienz zu verbessern.

7.Zukünftige Entwicklungstrends

Die Technologie für Leiterplattenbefestigungen entwickelt sich ständig weiter, und zu den wichtigsten Trends gehören:

- Intelligente Befestigungen: Integrierte Sensoren für die Überwachung der Vorspannung in Echtzeit und die vorausschauende Wartung.

- Anwendungen von Nanomaterialien: Nanobeschichtungen zur Verbesserung der Verschleißfestigkeit und des Korrosionsschutzes.

- Adaptive Strukturen: Automatische Vorspannungsanpassung in Abhängigkeit von Umgebungsänderungen (z. B. Temperatur).

- Grünere Materialien: Zunehmende Verwendung von recycelbaren und biologisch abbaubaren Materialien.

- Höhere Integration: Engere Integration mit PCB-Herstellungsprozessen, wie z. B. eingebettete Befestigungsstrukturen.

Schlussfolgerung

Obwohl sie klein sind, haben Leiterplattenbefestigungen einen erheblichen Einfluss auf die Zuverlässigkeit, Haltbarkeit und Leistung von elektronischen Geräten.Wenn Ingenieure die Eigenschaften, Vorteile und Anwendungstechniken der verschiedenen Verbindungselemente kennen, können sie eine optimale Auswahl für verschiedene Szenarien treffen, häufige Probleme vermeiden und zuverlässigere und haltbarere elektronische Produkte entwickeln. Im Zuge des technologischen Fortschritts werden sich auch die Leiterplattenbefestigungen weiterentwickeln und stärkere, intelligentere Verbindungslösungen für elektronische Geräte bieten.