Inhaltsübersicht

Was ist das Seitenverhältnis einer Leiterplatte?

Seitenverhältnis – the ratio of the thickness of a PCB to the diameter of the drill bit used.

Seitenverhältnis = Plattenstärke / Bohrlochdurchmesser

Beispielsweise würde für eine Leiterplatte mit einer Dicke von 2,0 mm und einem mechanisch gebohrten Durchgangsloch mit einem Durchmesser von 0,2 mm das Seitenverhältnis 2,0 / 0,2 = 10:1.

Ein höheres Seitenverhältnis weist auf ein tieferes und schmaleres Loch hin, was die Bearbeitung erschwert.

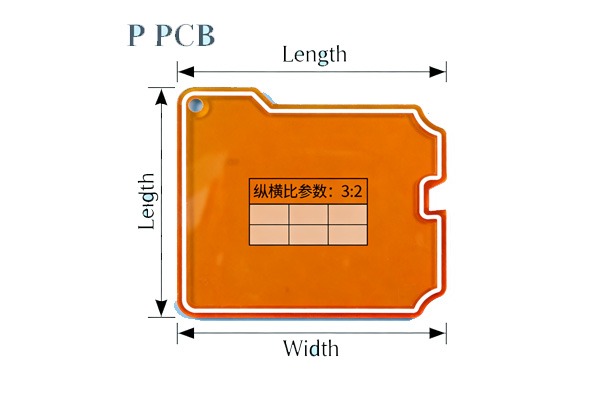

Das PCB-Seitenverhältnis ist ein wichtiger Parameter zur Bewertung der Schwierigkeit des Bohrvorgangs und der Zuverlässigkeit der Leiterplatte. Es ist definiert als das Verhältnis von Bohrtiefe zu Bohrdurchmesser und wird wie folgt berechnet:

Seitenverhältnis (AR) = Lochtiefe / Lochdurchmesser

Definition und Berechnungsformel

Das Seitenverhältnis spiegelt direkt das Verhältnis von Tiefe zu Durchmesser einer Bohrung wider. Beispielsweise hat eine Bohrung mit einer Dicke von 1,6 mm und einem Durchmesser von 0,2 mm ein Seitenverhältnis von 8:1 (1,6/0,2). Dieser Parameter beeinflusst die Gleichmäßigkeit der Beschichtung, die Signalintegrität und die mechanische Festigkeit und ist daher ein wichtiger Indikator bei der Entwicklung und Herstellung von Leiterplatten.

Typische Werte für das Seitenverhältnis

- DurchgangslöcherBei herkömmlichen Konstruktionen wird das Seitenverhältnis im Allgemeinen innerhalb von 10:1Werte, die diesen Wert überschreiten, erfordern eine Machbarkeitsprüfung für die Herstellung.

- Mikrobohrungen: In high-density interconnect (HDI) designs, microvias (with diameters ≤ 0.2mm) can achieve aspect ratios of 5:1 oder höher. Die Laserbohrtechnologie unterstützt sogar hohe Seitenverhältnisse von bis zu 20:1.

So bestimmen Sie das Seitenverhältnis einer Leiterplatte

Das Seitenverhältnis (auch als Verhältnis von Dicke zu Durchmesser bezeichnet) einer Leiterplatte ist definiert als das Verhältnis der Plattendicke zum Durchmesser der kleinsten Durchkontaktierung. Es wird anhand der folgenden Formel berechnet:

Seitenverhältnis = Plattenstärke / Bohrerdurchmesser

Beispielsweise beträgt das Seitenverhältnis bei einer Plattenstärke von 1,6 mm und einem Bohrerdurchmesser von 0,2 mm 8:1.

Die wichtigsten Punkte sind wie folgt:

Empfohlener Bereich

- Die Branche empfiehlt im Allgemeinen eine maximales Seitenverhältnis von 10:1. Exceeding this value requires confirmation of the supplier’s process capability.

- Bei Blinddurchkontaktierungen wird in der Regel empfohlen, das Seitenverhältnis beizubehalten. unter 1:1 um Fertigungsprobleme zu vermeiden.

Auswirkungen und Designüberlegungen

- A geringeres Seitenverhältnis (z. B. < 10:1) ermöglicht eine bessere Gleichmäßigkeit der Beschichtung, verbessert die Qualität der Harzfüllung und erhöht die Produktionsausbeute.

- A höheres Seitenverhältnis Erhöht die Schwierigkeit beim Bohren und Beschichten, was zu höheren Kosten führen kann.

- Designer sollten technische Anforderungen (wie Signalintegrität) mit Kostenaspekten abwägen.

Berechnungsbeispiele

- Board thickness: 2.4mm, hole diameter: 0.3mm → Aspect Ratio = 2.4 / 0.3 = 8:1

- Bei Microvias wird das Seitenverhältnis auf der Grundlage der tatsächlichen Bohrtiefe und des tatsächlichen Durchmessers berechnet.

Durch die richtige Steuerung des Seitenverhältnisses lassen sich die Herstellbarkeit, Zuverlässigkeit und Kosteneffizienz von Leiterplatten optimieren.

So wählen Sie das geeignete Seitenverhältnis für Leiterplatten

Die Auswahl des richtigen Seitenverhältnisses für Leiterplatten erfordert eine umfassende Berücksichtigung von Industriestandards, Designarten und Fertigungsprozessfähigkeiten. Nachfolgend finden Sie die wichtigsten Punkte und Empfehlungen:

1. Von der Industrie empfohlenes maximales Seitenverhältnis: 10:1

- Durchgangsloch-Design: Es wird allgemein empfohlen, das Seitenverhältnis (Plattenstärke/Bohrerdurchmesser) beizubehalten. unter 10:1Wenn die Plattenstärke beispielsweise 1,6 mm beträgt, sollte der Bohrerdurchmesser nicht weniger als 0,16 mm betragen. Bei Überschreitung dieses Verhältnisses muss die Prozessfähigkeit des Lieferanten bewertet werden, da andernfalls die Gleichmäßigkeit der Beschichtung und die strukturelle Zuverlässigkeit beeinträchtigt werden können.

- Kosten und Zuverlässigkeit in Einklang bringen: A higher aspect ratio (e.g., 6:1–10:1) can improve signal integrity and thermal performance but also increases plating difficulty, leading to risks such as uneven plating thickness or even fractures, while also driving up manufacturing costs.

2. Blind Via Design Requirement: Aspect Ratio ≤ 1:1

- Blind-Via-RegelDas Seitenverhältnis für Blinddurchkontaktierungen sollte ≤ 1:1 um die Beschichtungsqualität sicherzustellen. Wenn beispielsweise der Durchmesser der Durchkontaktierung 0,2 mm beträgt, sollte ihre Tiefe 0,2 mm nicht überschreiten, da es sonst zu Fehlern wie unvollständiger Beschichtung oder Hohlräumen kommen kann.

- HDI-AnwendungenBlind-Vias werden häufig in HDI-Designs (High-Density Interconnect) verwendet, um Platz beim Routing zu sparen, aber ihre Abmessungen müssen streng kontrolliert und die daraus resultierende Komplexität des Prozesses muss beherrscht werden.

3. Gleichmäßigkeit der Beschichtung und Kostenkontrolle

- Herausforderungen bei der BeschichtungDurchkontaktierungen mit hohem Aspektverhältnis neigen zum „Dog-Bone-Effekt“, bei dem die Beschichtung am Eingang der Durchkontaktierung dicker und in der Mitte dünner ist. Verfahren wie das Impulsplattieren können eingesetzt werden, um die Stromverteilung zu optimieren und die Gleichmäßigkeit der Beschichtung zu verbessern.

- Material- und Prozesskompatibilität: It is advisable to select substrates with a low coefficient of thermal expansion and pair them with laser drilling technologies (e.g., CO₂ laser) to reduce the heat-affected zone. Note that CO₂ lasers are generally suitable for blind vias with diameters ≥50μm, and selection should consider specific design requirements and costs.

4. Umfassende Designempfehlungen

- Herkömmliche KonstruktionenEs wird empfohlen, Durchgangslöcher mit einem Seitenverhältnis zu verwenden. ≤10:1, wobei Leistungsanforderungen und Herstellungskosten gegeneinander abgewogen werden.

- High-Density-DesignsBei Verwendung von Blind-Vias ist die 1:1 Seitenverhältnisgrenze und Bewertung der mit HDI-Prozessen verbundenen zusätzlichen Kosten.

- Szenarien mit hoher Frequenz/hoher ZuverlässigkeitEs wird empfohlen, die Signalintegritätsanalyse (SI) und Designregelprüfungen (DRC) zu verwenden, um die Machbarkeit von Designs mit hohem Aspektverhältnis hinsichtlich ihrer elektrischen und mechanischen Leistung zu validieren.

Wie man die Gleichmäßigkeit der Beschichtung bei Leiterplatten mit hohem Aspektverhältnis verbessert

Die Optimierung der Gleichmäßigkeit der Beschichtung bei Leiterplatten mit hohem Aspektverhältnis erfordert einen systematischen Ansatz, der mehrere Dimensionen umfasst, darunter Prozessparameter, Anlagenkonfiguration, Strömungsdynamikdesign, Zusammensetzung der Beschichtungslösung und Qualitätsüberwachung. Nachfolgend sind die wichtigsten Optimierungsansätze und konkreten Maßnahmen aufgeführt:

1. Optimierung der Prozessparameter

- Impulsbeschichtungstechnologie

Replace traditional DC power with pulsed current. By alternating between high-peak current and low/zero current modes, the current distribution within the holes is effectively improved, significantly reducing the “dog-bone effect” (thicker plating at the hole entrance and thinner in the middle). For example, after implementing pulse plating in a server motherboard’s PCIe 4.0 interface, the bit error rate decreased from 10⁻⁹ to 10⁻¹². - Stromdichte- und Temperaturregelung

Set current density by zone and integrate intelligent temperature control systems (e.g., high-temperature heat pumps) to limit electrolyte temperature fluctuations within ±1°C, thereby avoiding plating thickness variations due to temperature inconsistencies.

2. Verbesserungen bei Ausrüstung und Strömungsdynamik

- Rührwerk und Strömungsoptimierung

Verbessern Sie die Elektrolytumwälzung (z. B. durch horizontalen Strahlfluss oder Gasbewegung), um Blasenbildung in den Bohrlöchern zu verhindern und den Austausch von Kupferionen und Additiven innerhalb der Bohrlöcher zu verbessern. - Anodenanordnung und Leitblechkonstruktion

Optimieren Sie die Form und den Abstand der Anoden und integrieren Sie Fensterblenden, um den Bypass von Randströmen zu verhindern und eine gleichmäßige Verteilung des elektrischen Feldes im mittleren Bereich der Platine sicherzustellen.

3. Anpassungen der Designstrategie

- Seitenverhältnissteuerung

Maintain the aspect ratio of blind vias at ≤1:1 to reduce plating difficulty and improve via filling uniformity. - Diebstahlmuster und ausgewogene Verteilung

Fügen Sie in offenen Board-Bereichen Diebstahlmuster hinzu, um eine gleichmäßige Stromverteilung zu gewährleisten. Vermeiden Sie dichte Anordnungen von Blind-Vias, um eine lokale Stromkonzentration zu verhindern.

4. Zusammensetzung der Plattierungslösung und Zusatzstoffe

- Additive Optimierung

Use levelers and brighteners appropriately to reduce hole wall roughness from Ra 1.5μm to Ra 0.5μm, thereby minimizing high-frequency signal loss. - Online-Überwachungssystem

Überwachen Sie wichtige Parameter (z. B. Kupferionenkonzentration, pH-Wert) in der Galvaniklösung in Echtzeit. Automatisieren Sie Anpassungen, um die Prozessstabilität aufrechtzuerhalten.

5. Qualitätsüberwachung und -überprüfung

- Echtzeit-Parameterüberwachung

Verwenden Sie Sensoren, um wichtige Prozessparameter wie Stromdichte und Temperatur kontinuierlich zu überwachen und so die Prozesskonsistenz sicherzustellen. - Dickenmessung und -analyse

Employ X-ray or cross-section microscopy to measure plating thickness, ensuring copper thickness uniformity on hole walls is controlled within ±10%.

Durch die Umsetzung dieser systematischen Optimierungen kann die Gleichmäßigkeit der Beschichtung bei Leiterplatten mit hohem Aspektverhältnis erheblich verbessert werden. In einem praktischen Fall stieg beispielsweise die Zugfestigkeit der Mikrobohrungen um 87,5 % und die Rissrate sank von 25 % auf 3 %.

Wie wirkt sich das Seitenverhältnis von Leiterplatten auf die Leistung aus?

Das PCB-Seitenverhältnis (das Verhältnis von Plattendicke zu Bohrungsdurchmesser) ist ein kritischer Konstruktionsparameter, der die Leistung und Zuverlässigkeit der Platine erheblich beeinflusst. Sein Einfluss kann in den folgenden Schlüsselbereichen analysiert werden:

1. Elektrische Leistung und Signalintegrität

- Ein mäßig hoher Aspektverhältnis kann Strompfade verkürzen, den Widerstand verringern, zur Erzielung einer spezifischen Impedanzanpassung beitragen und die Signalreflexion minimieren.

- Bei Hochfrequenzanwendungen kann jedoch ein zu hohes Seitenverhältnis den Stub-Effekt in Durchkontaktierungen verstärken, was zu einer erhöhten Signalreflexion, Streuung und Gruppenverzögerung führt. Oft sind Techniken wie Back-Drilling erforderlich, um Stub-Effekte zu mindern.

2. Fertigungsprozess und Zuverlässigkeit

- Übermäßig hohe Seitenverhältnisse erschweren die Beschichtung erheblich und führen häufig zu einer ungleichmäßigen Kupferabscheidung, einer unvollständigen Harzfüllung oder Hohlräumen innerhalb der Löcher.

- Standardprozesse der Branche unterstützen zuverlässig Seitenverhältnisse bis zu 12:1. Das Überschreiten dieses Grenzwerts erfordert spezielle Techniken und erhöht die Kosten erheblich.

- Bei der Konstruktion muss auch die Übereinstimmung des Wärmeausdehnungskoeffizienten (CTE) zwischen dem Substrat und dem Kupfer berücksichtigt werden, um spannungsbedingte Risse während des Temperaturwechsels zu vermeiden.

3. Hochfrequenzeigenschaften und Wärmemanagement

- In Hochfrequenzdesigns können Mikrostreifenstrukturen mit höheren Aspektverhältnissen dazu beitragen, Leiterverluste zu reduzieren, sollten jedoch mit Materialien mit niedrigem Dk-Wert (Dielektrizitätskonstante) kombiniert werden, um die Signalverzögerung zu kontrollieren.

- Eine angemessene Verbreiterung der Leiterbahnen verbessert die Wärmeableitung, muss jedoch gegen die Wärmeleitfähigkeit und den Wärmeausdehnungskoeffizienten des Materials abgewogen werden.

4. Designbeschränkungen und Verifizierungsanforderungen

- Die Bildseitenverhältnisse müssen während der Konstruktion mithilfe von DRC (Design Rule Check) streng kontrolliert werden, um die Kompatibilität mit den Fertigungsmöglichkeiten sicherzustellen.

- Bei Hochgeschwindigkeits- und Hochfrequenzschaltungen ist die Signalintegritätsanalyse (SI-Analyse) unerlässlich, um Risiken wie Klingeln und Übersprechen zu bewerten und zu mindern.

Wichtige Punkte für die Steuerung des Seitenverhältnisses

Eine effektive Verwaltung des Seitenverhältnisses erfordert eine enge Zusammenarbeit zwischen Design und Fertigung. Nachfolgend sind wichtige Überlegungen für verschiedene Rollen aufgeführt:

For PCB-Entwurf Ingenieure

- Frühzeitig mit dem Leiterplattenhersteller kommunizieren

Bevor Sie mit dem Entwurf beginnen, sollten Sie sich über das maximale Seitenverhältnis informieren, das der Hersteller zuverlässig in Serie produzieren kann. Die Prozessfähigkeiten variieren erheblich zwischen den verschiedenen Herstellern, und eine frühzeitige Abstimmung kann verhindern, dass Entwürfe die Fertigungsgrenzen überschreiten. - Optimieren Sie die Plattenstärke und Lochgröße

Wenn es die elektrischen und mechanischen Leistungsanforderungen zulassen, sollten dünnere Leiterplatten oder größere Lochdurchmesser verwendet werden, um das Seitenverhältnis effektiv zu reduzieren und die Herstellbarkeit zu verbessern. - Vermeiden Sie übermäßig kleine mechanische Bohrer

Verwenden Sie keine extrem kleinen Löcher, nur um eine hohe Dichte zu erreichen. Wenn die elektrische Belastung es zulässt, kann eine Vergrößerung des Lochdurchmessers von 0,2 mm auf 0,25 mm das Seitenverhältnis erheblich reduzieren und so die Ausbeute und Zuverlässigkeit verbessern. - HDI-Laser-Via-Technologie nutzen

When wiring density requires microvias, prioritize HDI laser blind vias. Laser vias typically have a depth of only one or two dielectric layers (e.g., depth 60μm, diameter 100μm, aspect ratio only 0.6:1), effectively avoiding issues associated with high-aspect-ratio mechanical vias. Current manufacturer capabilities generally support laser via aspect ratios of 0.8:1.

For PCB-Herstellung Ingenieure

- Prozessfähigkeitsgrenzen definieren

Legen Sie akzeptable Spezifikationen für das Seitenverhältnis fest, basierend auf den technischen Einschränkungen der Anlagen des Werks in wichtigen Prozessen wie Bohren und Plattieren. - Bohrparameter und Werkzeuge optimieren

Verwenden Sie für Bohrungen mit hohem Seitenverhältnis neue Bohrer und passen Sie Parameter wie Spindeldrehzahl und Vorschubgeschwindigkeit fein an, um den Verschleiß der Bohrer und das Bruchrisiko zu verringern. - Verbesserung der Beschichtungsprozessfähigkeiten

- Einführung der Impulsbeschichtungstechnologie, bei der die Stromrichtung regelmäßig umgekehrt wird, um den Lösungsaustausch in Bohrungen zu fördern und die Kupferbeschichtungsfähigkeit in tiefen Bohrungen zu verbessern.

- Verwenden Sie hochdispersive Beschichtungslösungen in Kombination mit physikalischen Methoden wie Vibration oder Strahlfluss, um den Flüssigkeitsaustausch innerhalb der Bohrungen zu verbessern.

- Stärkung der Qualitätskontrolle während des Prozesses

Erhöhen Sie die Abtastfrequenz für die Querschnittsanalyse von Leiterplatten mit hohem Aspektverhältnis. Verwenden Sie Mikroskopie, um die Gleichmäßigkeit der Kupferdicke an Lochwänden direkt zu beobachten und sicherzustellen, dass keine Hohlräume, Dog-Boning oder andere Defekte vorhanden sind.

Herausforderungen durch hohe Seitenverhältnisse

The aspect ratio is not merely a theoretical parameter—it directly determines the production difficulty, cost control, and final reliability of PCBs. High aspect ratios (typically referring to those exceeding 8:1 or 10:1) introduce a series of severe process challenges.

Deutlich erhöhte Bohrschwierigkeiten

- Hohes Risiko eines Bohrerbruchs

Beim Bohren von Löchern mit hohem Seitenverhältnis dringen schlanke Bohrer, die sich mit hoher Geschwindigkeit drehen, tief in das Plattenmaterial ein, wodurch sie sehr anfällig für Verbiegen und sogar Bruch sind. Ein Bohrerbruch macht nicht nur das Loch unbrauchbar, sondern kann auch die gesamte Platte beschädigen. - Reduzierte Genauigkeit der Lochposition

Bohrer neigen bei der Bearbeitung tiefer Bohrlöcher zum „Wandern“, wodurch die tatsächlichen Bohrlochpositionen vom Entwurf abweichen und die Ausrichtungsgenauigkeit beeinträchtigt wird. - Verschlechterte Lochwandqualität

An den Lochwänden können raue Bohrspuren, Grate oder Mikrorisse auftreten, die versteckte Risiken für nachfolgende Beschichtungsprozesse darstellen.

Herausforderungen im Beschichtungsprozess

Beim Plattieren muss eine gleichmäßige Kupferschicht auf die Lochwände aufgebracht werden, um Verbindungen zwischen den Schichten herzustellen. Hohe Aspektverhältnisse erschweren diesen Prozess jedoch erheblich:

- „Dog-Bone-Effekt“ / Ungleichmäßige Beschichtung

The plating solution flows smoothly at the hole entrance, allowing sufficient copper ion deposition, while in the middle of the deep hole, solution exchange is hindered, resulting in thick copper layers at the entrance and thin layers in the middle—a typical “dog-bone” defect. - Risiko von Kupferhohlräumen/Lochhohlräumen

In extremen Fällen ist die Kupferschicht in der Mitte des Lochs zu dünn oder fehlt vollständig, wodurch ein elektrischer offener Stromkreis entsteht und die Durchkontaktierung funktionsunfähig wird. - Problem mit Lufteinschlüssen

Luftblasen, die während des Beschichtungsprozesses entstehen, können nur schwer aus dem Boden schmaler, tiefer Löcher entweichen. Bereiche, die von Restblasen eingenommen werden, können keine wirksame Beschichtungsschicht bilden.

Hindernisse bei der stromlosen Kupferabscheidung

Vor dem Galvanisieren muss durch stromlose Kupferabscheidung eine dünne leitfähige Schicht auf den Lochwänden gebildet werden. Ein schlechter chemischer Austausch in Löchern mit hohem Aspektverhältnis kann leicht zu folgenden Problemen führen:

- Unvollständige Kupferabscheidung in der Mitte des Lochs

- Unzureichende Haftung zwischen der Kupferschicht und dem Substrat

Ineffektive Reinigung und Schmierentfernung

Nach dem Bohren müssen Rückstände von Isolierharz (Schmierflecken) an den Lochwänden gereinigt und mit Chemikalien wie Permanganat mikrogeätzt werden. Eine geringe chemische Austauscheffizienz in Löchern mit hohem Aspektverhältnis kann folgende Probleme verursachen:

- Unvollständige Entfernung von Abstrichen

- Verringerte Haftung zwischen aufeinanderfolgenden Kupferschichten und den Lochwänden

- Erhöhte langfristige Zuverlässigkeitsrisiken

Schlussfolgerung

Das Seitenverhältnis der Leiterplatte dient als wichtige Schnittstelle zwischen Design und Fertigung und hat direkten Einfluss auf die Leistung, Zuverlässigkeit und Kosten von Leiterplatten. Um das Seitenverhältnis richtig zu steuern, muss ein optimales Gleichgewicht zwischen Design und Fertigung gefunden werden: Auf der Designseite sollte die Optimierung der Leiterplattenstärke und des Lochdurchmessers Vorrang haben, wobei HDI-Verfahren eingesetzt werden sollten, um die Risiken eines hohen Seitenverhältnisses zu mindern; auf der Fertigungsseite müssen die Fähigkeiten zur Bearbeitung tiefer Löcher durch fortschrittliche Anlagen und Verfahren verbessert werden. Da elektronische Produkte immer dichter und leistungsfähiger werden, ist der Einsatz innovativer Technologien wie HDI-Laser-Blind-Vias eine unvermeidliche Wahl geworden, um die Herausforderungen eines hohen Seitenverhältnisses zu bewältigen.