Basierend auf Topfast’s jahrelanger Erfahrung und Big-Data-Forschung werden 70 % der Herstellungskosten während der Designphase bestimmt, während die tatsächlichen Produktionskosten (einschließlich Managementgebühren, Materialien und Arbeit) nur 20 % ausmachen. Dies macht die Designoptimierung zu einem entscheidenden Faktor.

Inhaltsübersicht

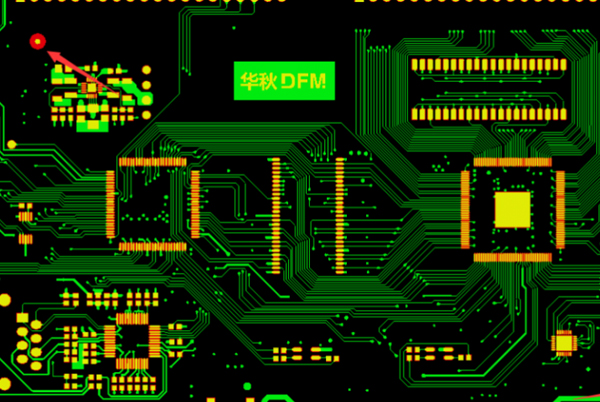

Die entscheidende Bedeutung von DFM (Design for Manufacturing)

Die entscheidende Bedeutung von DFM (Design for Manufacturing)

Viele Kunden konzentrieren sich bei der Herstellung ihrer Leiterplatten auf Funktionalität und Innovation, übersehen dabei aber fertigungstechnische Aspekte. Die Verwendung ungeeigneter Komponenten oder unpraktischer Designs kann zu Defekten oder sogar zu Leiterplatten führen, die völlig unproduktiv sind. Dies unterstreicht die entscheidende Bedeutung der Grundsätze des Design for Manufacturing (DFM).

Topfast’s jahrelange Erfahrung in der Industrie hat bewiesen, dass eine korrekte DFM-Implementierung die PCB-Kosten erheblich senken und gleichzeitig die Zuverlässigkeit verbessern kann.

Erhalten Sie jetzt Ihre kostenlose DFM-Analyse

Was ist DFM in der PCB-Produktion?

DFM ist eine wesentliche Phase des Schaltungsdesigns, die die Produktionsfähigkeit und Kosteneffizienz durch sorgfältige Designverfeinerung optimiert. Bei Topfast führen wir DFM-Analysen durch, bevor die Fertigung beginnt. Dabei nutzen wir unser tiefes Verständnis der Produktionsprozesse, um Möglichkeiten zur Qualitätsverbesserung und Kostensenkung zu identifizieren - besonders wertvoll bei großen Produktionsserien.

Unsere umfassenden DFM-Prüfungen erstrecken sich sowohl auf die Bare-Board-Fertigung als auch auf die PCB-Bestückung:

DFM-Prüfungen für nackte Platinen:

- Spezifikationen für die Plattendicke

- Toleranzen bei den Abmessungen

- Anforderungen an Routing und Tabulatoren

- Entwurfsparameter für V-Scoring

- Spur-Raum-Verhältnisse

- Über Spezifikationen

- Auswahl der Oberflächenbeschaffenheit

- Anforderungen für den goldenen Finger

- Optimierung der Panelisierung

DFM-Prüfungen der Baugruppe:

- Design und Größe des Pads

- Ausrichtung der Komponenten

- Platzierungsabstände

- Reflow-Pad-Konfigurationen

- Platzierung der Passermarke

Warum DFM wichtig ist für PCB-Herstellung

1. Verbesserte Verlässlichkeit

Unser DFM-Verfahren gewährleistet sowohl die funktionale Leistung als auch die ästhetische Qualität, indem es potenzielle Fertigungsprobleme vor Produktionsbeginn identifiziert und behebt. Optimierte Pad-Designs fördern zum Beispiel ein besseres Reflow-Löten, was zu einer zuverlässigeren Befestigung der Komponenten führt.

2.Erhebliche Kostenreduzierung

Durch die Vereinfachung der Herstellungsprozesse in der Entwurfsphase können wir unnötige Produktionsschritte vermeiden, den Materialabfall reduzieren und den Arbeitsaufwand minimieren, was sich besonders bei großen Produktionsserien auswirkt.Die Optimierung des Platzbedarfs auf der Leiterplatte senkt die Kosten weiter.

3.Schnelleres Time-to-Market

Eine frühzeitige DFM-Analyse verhindert Verzögerungen in der Fertigung, da potenzielle Probleme vor Produktionsbeginn gelöst werden.Dieser rationalisierte Prozess ermöglicht eine schnellere Produkteinführung und vereinfacht die Skalierung für die Großserienproduktion.

Topfast’s fortschrittliche DFM-Fähigkeiten

Topfast ist seit 2008 ein führender Leiterplattenhersteller mit mehr als 1.000 qualifizierten Fachleuten und liefert:

- DFM-Analyse auf dem neuesten Stand der Technik: Einsatz der fortschrittlichen Valor NPI-Systeme für eine umfassende Fertigungsvalidierung

- Expertenteam für DFM-Technik: 17 Jahre Erfahrung im Erkennen und Lösen von Produktionsproblemen

- Vollständige Qualitätssicherung:

- 100%-Prüfung mit AOI, Flying Probe und Röntgenprüfung

- Strenge Validierung der elektrischen Leistung

- Erweiterte Prüfvorrichtungen für die Funktionsprüfung

Unser Full-Service-Angebot umfasst:

- Laser-Bohrsysteme

- VCP-Durchkontaktierungsanlagen

- Blind über AOI-Inspektion

- Keramische Schleiftechnik

- Vertikale Vakuum-Harzfüllmaschinen