Inhaltsübersicht

Was ist PCB-Panelisierung?

Die PCB-Panelisierung ist ein Fertigungsprozess, bei dem mehrere identische oder unterschiedliche Einzel-PCBs auf demselben Substrat entworfen werden, um eine integrierte Verarbeitungseinheit zu bilden. Ähnlich wie ein Ausstechform mehrere Kekse gleichzeitig aussticht, ermöglicht die PCB-Panelisierung den Herstellern, mehrere Einzelplatinen gleichzeitig in einem einzigen Prozess zu fertigen, beispielsweise durch Belichtung, Ätzen und Bohren.

Drei Kernwerte der PCB-Panelisierung

Verbesserte Produktionseffizienz: Taking smartphone motherboards (approximately 100mm×60mm) as an example, panelizing them into a 400mm×300mm standard board allows processing 20 single boards at once, increasing production efficiency by 18 times.

Reduzierte ProduktionskostenDurch die Panelisierung kann die Auslastung der Anlagen in SMT-Montagelinien von 60 % auf 85 % gesteigert werden, wodurch die Verarbeitungskosten pro Leiterplatte um 22 % gesenkt werden können.

Verbesserte Produktqualität: Panelized boards have increased overall rigidity, improving dimensional stability by over 30% and controlling circuit precision deviation within ±3μm.

Drei Hauptmethoden der Leiterplatten-Panelisierung

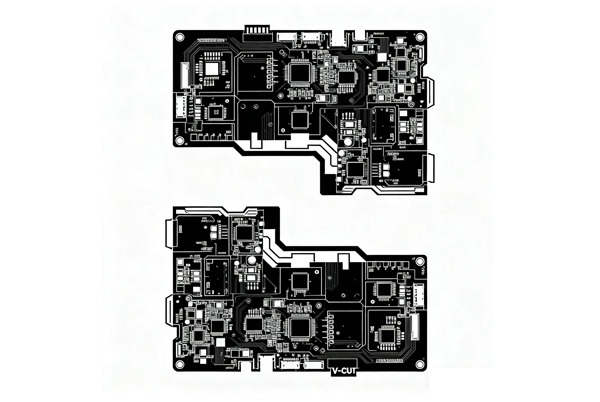

1. V-CUT-Panelierungsmethode

V-CUT ist die gängigste Methode zur Panelisierung und eignet sich besonders für reguläre rechteckige Leiterplatten:

- ArbeitsprinzipV-förmige Klingen schneiden flache Rillen zwischen benachbarten Brettern (Tiefe ca. 1/3 der Brettdicke) und lassen dabei nur minimale Materialverbindungen zurück.

- Anwendbare Szenarien: Normale rechteckige Bretter mit geraden Verbindungskanten.

- Technische Parameter:

- V-shaped angle, typically 45°

- Remaining thickness should be 1/4-1/3 of board thickness, and ≥0.4mm

- Copper traces/wires should be ≥0.4mm from the V-CUT centerline.

- Vorteile: Einfache Trennung, geringe Kosten, sauberes Erscheinungsbild.

- BeschränkungenNur für gerade Linien geeignet; unzureichende Festigkeit bei einer Plattendicke von weniger als 1,0 mm.

2. Tab-Routing-Panelisierungsmethode

Tab-Routing (auch bekannt als Breakaway Tab oder Mouse Bites) eignet sich für unregelmäßige Leiterplatten oder komplexe Trennwege:

- Arbeitsprinzip: Die Platinen sind über mehrere kleine Löcher (kleine runde Löcher + kurze Verbindungen) zwischen den Platinen miteinander verbunden.

- Anwendbare Szenarien: Unregelmäßige Platten, kreisförmige Platten oder nicht lineare Kanten.

- Technische Parameter:

- Bohrungsdurchmesser: 0,55 mm

- Lochabstand: 0,2 mm

- Lochmittenabstand: 0,75 mm

- Abstand zwischen benachbarten Löchern in derselben Reihe: 1 mm

- Abstand zwischen zwei Lochreihen: 2 mm

- Design-Punkte:

- Die Laschen sollten zu 1/3 in die Platte hineinragen.

- Nach dem Hinzufügen der Tab-Löcher verbinden Sie die Konturen auf beiden Seiten mithilfe einer Keep-Out-Ebene.

- Verwenden Sie in der Regel 2-3 Verbindungslaschen.

- VorteileHohe Flexibilität, anpassungsfähig an verschiedene Formen.

- Benachteiligungen: Nach der Trennung können Grate auftreten, die eine Nachbearbeitung erforderlich machen.

3. Verfahren zur Herstellung von Hohlprofilplatten

Hohlregister sind eine verbesserte Form der Registerführung, die hauptsächlich für spezielle Szenarien verwendet wird:

- ArbeitsprinzipVerbindung über schmales Plattenmaterial ohne Durchgangslöcher.

- Anwendbare Szenarien: Spezielle Strukturen wie Module mit Halbbohrungen an allen Seiten.

- Vorteile: Höhere Verbindungsfestigkeit als bei der Laschenverbindung.

- Benachteiligungen: Nach der Trennung sind an den Verbindungsstellen deutliche Vorsprünge zu erkennen.

Detaillierter Prozess der Leiterplatten-Panelisierung

Schritt 1: Entwurf der Tab-Führung

- Bestimmen Sie die Verbindungsmethode für die Panelisierung (basierend auf der Form der Platine).

- Parameter für die Tab-Leitung festlegen:

- 8 Löcher mit einem Durchmesser von 0,55 mm.

- Lochabstand: 0,2 mm.

- Lochmittenabstand: 0,75 mm.

- Stellen Sie sicher, dass die Laschen zu 1/3 in die Platte hineinragen.

- Verwenden Sie eine Keep-Out-Schicht, um die Umrisse auf beiden Seiten der Löcher zu verbinden.

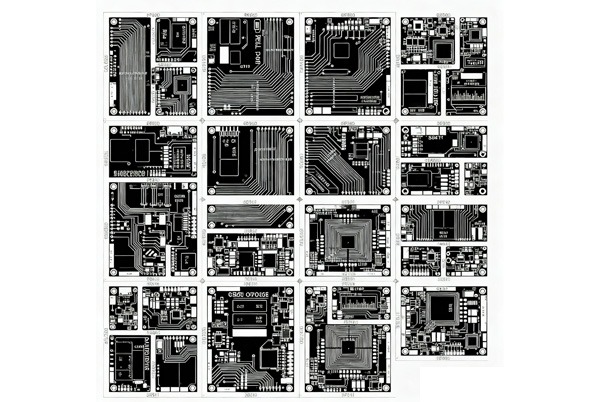

Schritt 2: Anordnung der Einheiten

- Determine panelization quantity (e.g., 2×2, 3×3 matrix).

- PCB-Einheiten mit der speziellen Paste-Funktion kopieren:

- Strg+A zum Auswählen aller Elemente, Strg+C zum Kopieren.

- Verwenden Sie „Inhalte einfügen“, um sicherzustellen, dass die Netzwerknamen beibehalten werden.

- Stellen Sie die Positionen der Einheiten so ein, dass eine einheitliche Ausrichtung gewährleistet ist.

- Entfernen Sie unnötige Verbindungsstrukturen.

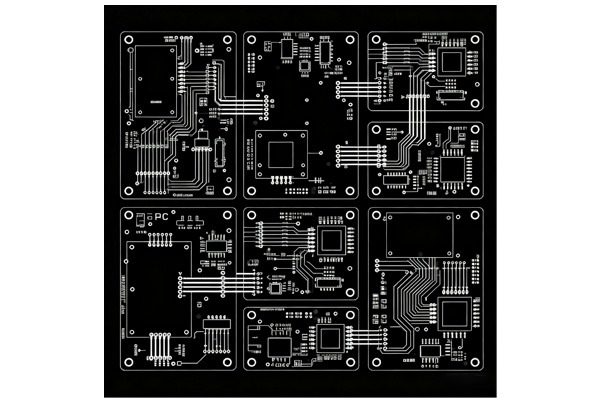

Schritt 3: Prozessrandgestaltung und -optimierung

Prozesskanten werden für die Maschinenbeschickung während der SMT-Montage verwendet:

- BreitenanforderungenStandard 5 mm (mindestens 3 mm).

- Werkzeugbohrungen: 4 nicht plattierte Löcher mit einem Durchmesser von 2 mm.

- Passermarken: Lötpads mit 1 mm Durchmesser und HASL-Beschichtung.

- Layout-Regeln:

- Keine Komponenten an Prozesskanten.

- Passermarken in L-förmiger Anordnung, diagonal asymmetrisch.

- Die Kanten der Passermarken befinden sich mindestens 3,5 mm vom Rand der Platine entfernt.

Wichtige Überlegungen zur PCB-Panelisierung

Abmessungen und Formvorgaben

- Einschränkungen der Ausrüstung:

- SIEMENS line: Panel width ≤260mm.

- FUJI line: Panel width ≤300mm.

- Automatic dispensing: Panel size ≤125mm×180mm.

- Abmessungen der Platte:

- Optimal size: Approximately 150mm×200mm.

- Minimum single board: Not less than 50mm×50mm.

- Auslastung der Platinen: Sollte 85 % oder mehr erreichen.

Grundlagen der Komponentenanordnung

- Freigabe: Components ≥0.5mm from board edge.

- Befestigung großer BauteileGroße Komponenten wie E/A-Schnittstellen benötigen Befestigungsbolzen oder -löcher.

- Anordnung der Anschlüsse: Weg von den Anschlusspunkten der Panelisierung.

- Einheitliche AusrichtungAlle Einzelplatinen behalten die gleiche Einbaurichtung bei.

Entwurf eines Positionierungssystems

- Werkzeugbohrungen:

- Mindestens drei pro kleines Brett, Durchmesser 3–6 mm.

- Keine Spuren innerhalb von 1 mm von den Werkzeugbohrungen an den Kanten.

- Four 4mm±0.01mm tooling holes at panel corners.

- Passermarken:

- Durchmesser 1 mm, massive Kreise, Kupfer mit HASL.

- 1,5 mm Abstand um Markierungen ohne Lötmaske.

- ≥5mm distance from other metal points.

Strategien zur Optimierung der Leiterplatten-Panelisierung

Techniken zur Effizienzoptimierung

- Kompaktes Layout: Abstand von 0,8 mm auf 0,5 mm reduziert, Prozesskanten von 5 mm auf 3 mm.

- Modulare Panelisierung: Verschiedene Versionen desselben Projekts wurden kombiniert, wodurch der Prototyping-Zyklus um 2 Tage verkürzt wurde.

- Verschachteltes Layout: Unregelmäßige und Standardplatten werden ineinander verschachtelt, wodurch die Materialausnutzung um 19 % verbessert wird.

Methoden zur Qualitätsverbesserung

- Stressbewältigung: V-CUT-Trennung entlang einer geraden Richtung, wobei seitliches Verbiegen vermieden wird.

- Verbindungsoptimierung: ≤3 tab-routing connection points to reduce separation stress.

- Thermisches Management: Pre-heat treatment (60℃×10min) before separation to reduce board brittleness.

Kostenkontrollstrategien

- Materialoptimierung: Durch ein intelligentes verschachteltes Layout wird die Auslastung von 58 % auf 92 % verbessert.

- ProzesskombinationDie Kombination aus „V-CUT-Vorschneiden + Tab-Fräsen” verbessert die Trennleistung um das Dreifache.

- NormungEinführung eines Panelgrößensystems zur Reduzierung spezieller Verarbeitungsanforderungen.

Allgemeine Probleme und Lösungen

| Problemtyp | Manifestation | Lösung |

|---|---|---|

| Verformung der Platte | Verbiegen aufgrund unsachgemäßer Lagerung | Verwenden Sie eine geschlossene Rahmenkonstruktion, die Verformungen um 83 % reduziert. |

| Lötbrücken | Verursacht durch übermäßigen Achsabstand | Abstand zwischen den Mittelpunkten zwischen 75 und 145 mm |

| Platzierungsversatz | Fehlende Passermarken | Stellen Sie sicher, dass pro Platine ausreichend Passermarken vorhanden sind. |

| Komponentenschaden | Bruch nahe der Plattenkante | Maintain ≥0.5mm distance between components and board edge |

Empfohlene professionelle Werkzeuge

- Huaqiu DFM: Berechnung der Plattenausnutzung, automatische Layoutoptimierung.

- Altium Designer: Embedded Board Array-Funktion für direkte Panelisierung.

- VayoExpert Panel DesignerIntelligente Erkennung von Leiterplattenkonturen, automatische Konfliktvermeidung.

Schlussfolgerung

Die PCB-Panelisierung ist ein entscheidendes Bindeglied zwischen Design und Fertigung. Ein geeignetes Panel-Design kann die Produktionseffizienz erheblich verbessern, Kosten senken und die Qualität sicherstellen. Bei der Auswahl der Panelisierungsmethoden sollten Sie die Form der Leiterplatte, die Losgröße, die Kosten und die Qualitätsanforderungen umfassend berücksichtigen, die Designspezifikationen befolgen und professionelle Tools voll ausschöpfen, um optimale Panelisierungsergebnisse zu erzielen.

Durch die Umsetzung wissenschaftlicher Panelisierungsstrategien können Unternehmen bemerkenswerte Vorteile erzielen: eine 18-fache Steigerung der Produktionseffizienz, eine Kostensenkung um 22 % und eine Verbesserung der Qualitätsstabilität um 30 %.