Inhaltsübersicht

Was bedeutet eine Kfz-Leiterplatte?

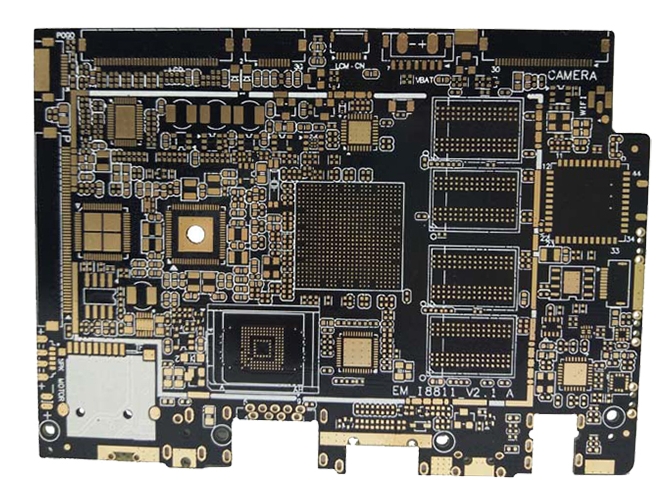

Automotive PCB (Leiterplatte) bezieht sich auf gedruckte Leiterplatten, die für elektronische Systeme in Kraftfahrzeugen entwickelt und hergestellt werden. Die Kernkomponente der modernen Automobilelektronik besteht aus leitfähigen Materialien (wie Kupferfolie) und isolierenden Substraten (z. B. FR-4), die durch Präzisionsdruckverfahren hergestellt werden, um elektrische Verbindungen und mechanische Unterstützung für elektronische Komponenten zu ermöglichen.

Wesentliche Merkmale:

- Hochzuverlässiges Design

- Wide operating temperature range (-40°C to 125°C)

- Vibrationsfest, feuchtigkeitsbeständig und chemisch korrosionsbeständig

- Höhere Anforderungen an die mittlere Betriebsdauer zwischen Ausfällen (MTBF)

- Strenge Qualitätsstandards

- Muss den Zertifizierungen der Automobilindustrie entsprechen (z. B. AEC-Q100)

- Einhaltung des Qualitätsmanagementsystems ISO/TS 16949

- Verwendung von für die Automobilindustrie geeigneten Materialien und speziellen Fertigungsverfahren

Haupttypen & Anwendungen:

- Starre PCBs

- Anwendungen: Motorsteuergeräte (ECUs), Getriebesteuerungssysteme

- Merkmale: Hohe mechanische Festigkeit, geeignet für Umgebungen mit starken Vibrationen

- Flexible PCBs (FPCs)

- Anwendungen: Fahrzeuginterne Anzeigen, Sensorverkabelung

- Merkmale: Biegbar, anpassungsfähig an enge Einbauverhältnisse

- Anwendungen: Automobilkameras, ADAS-Systeme

- Merkmale: Kombiniert die Vorteile von starren und flexiblen Leiterplatten

Technologie-Trends:

- High-Density-Interconnect-Technologie (HDI)

- Unterstützt die Miniaturisierung der Automobilelektronik

- Verbessert die Qualität der Signalübertragung

- High-Power Design

- Passt sich an Hochspannungssysteme in Elektrofahrzeugen an (z. B. BMS)

- Verbessertes Wärmemanagement

- Intelligente Integration

- Unterstützt Vehicle-to-Everything (V2X) Kommunikation

- Kompatibilität mit autonomen Fahrsystemen

Mit der kontinuierlichen Weiterentwicklung der Automobilelektronik nimmt der Anteil der Leiterplatten in Fahrzeugen stetig zu. Es wird geschätzt, dass der durchschnittliche PCB-Wert pro Fahrzeug bis 2025 auf ca. $80–120, mit einem noch höheren Anteil an Elektrofahrzeugen.

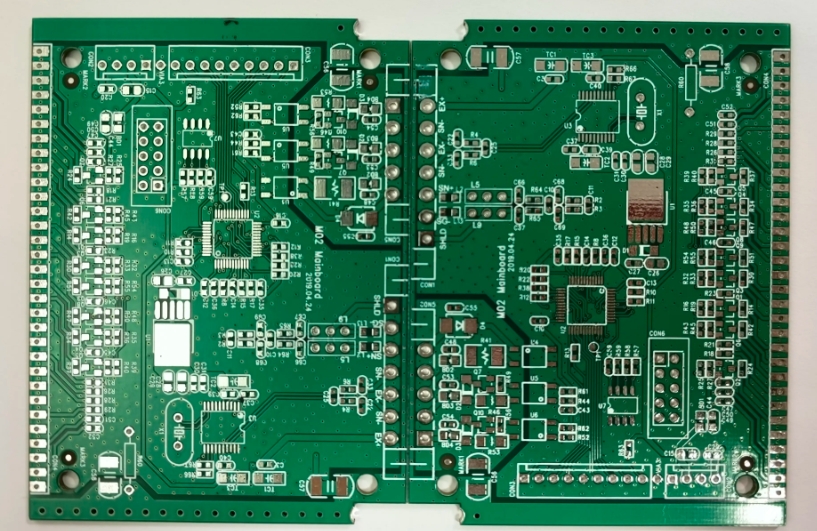

Key Herstellungsverfahren von Automobil-Leiterplatten

Die Herstellung von Leiterplatten für die Automobilindustrie umfasst eine Reihe von präzisen Fertigungsschritten, die zusammengenommen eine hohe Zuverlässigkeit und langfristige Stabilität in der rauen Automobilumgebung gewährleisten. Nachfolgend finden Sie eine detaillierte Aufschlüsselung der Kernprozesse:

1. Materialauswahl & Vorbereitung des Substrats

- Grundmaterial: High-performance substrates such as high-Tg FR-4 (Tg ≥170°C), Rogers high-frequency materials, or aluminum-based boards are prioritized.

- Oberfläche: Processes like ENIG (Electroless Nickel Immersion Gold, Ni thickness 3-5μm), OSP (Organic Solderability Preservative), or immersion tin are selected based on application requirements.

- Besondere Anforderungen: Alle Materialien müssen die UL-Zertifizierung und die AEC-Q100-Zuverlässigkeitsprüfung erfüllen.

2.Herstellung von Innenschichtschaltungen

- Übertragung von Mustern: LDI (Laser Direct Imaging) technology achieves ≤50μm circuit precision.

- Ätzkontrolle: Line width/spacing tolerance maintained within ±15%, impedance matching error ≤±7%.

- Oberflächenbehandlung: Black oxide/browning processes ensure copper surface roughness (Ra) between 0.3-0.8μm.

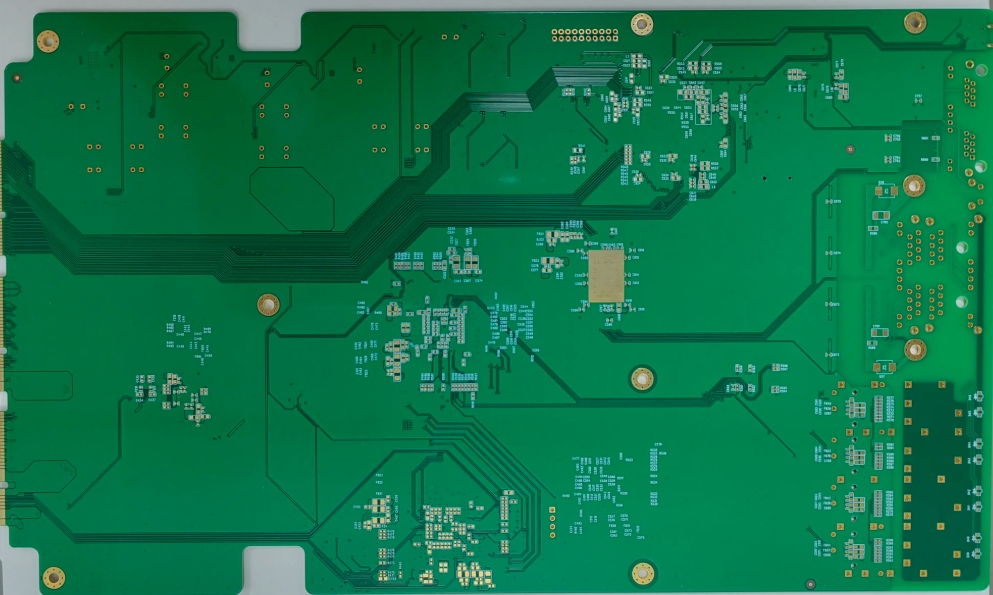

3.Mehrschichtiger Laminierungsprozess

- Ebenenausrichtung: CCD vision alignment systems ensure interlayer misalignment ≤25μm.

- Parameter für die Laminierung: Vacuum hot pressing at 180-200°C, 300-400psi pressure, with a heating rate of 2-3°C/min.

- Qualitätskontrolle: Die Ultraschallprüfung erkennt die Integrität der Zwischenschichtverklebung und eliminiert das Risiko einer Delamination.

4.Präzisions-Bohrtechnik

- Bohrprozess: Tungsten carbide drill bits (0.15-0.3mm diameter) with stack thickness ≤1.2mm.

- Lochwandqualität: Roughness ≤25μm, nail-head effect controlled within 10%.

- Metallisierung: Electroless copper plating + electroplating ensures hole wall copper thickness ≥25μm.

5.Tests zur Verbesserung der Zuverlässigkeit

- Umweltprüfungen:

- Thermal shock testing: -40°C ↔ 125°C, 500 cycles.

- Vibration testing: 20-2000Hz random vibration, ≥96 hours duration.

- Mechanische Prüfung:

- Peel strength ≥1.0N/mm.

- Flex endurance ≥100 cycles (for flexible PCBs).

6.Qualitätskontrolle des gesamten Prozesses

| Gegenstand der Inspektion | Methode | Kontrolle Standard |

|---|---|---|

| Defekte im Stromkreis | AOI (Vollständige Inspektion) | Resolution ≤3μm |

| Impedanzkontrolle | TDR-Prüfung | Deviation ±7% |

| Ionische Kontamination | Dynamische Extraktion | NaCl Equivalent ≤1.5μg/cm² |

| Thermische Verlässlichkeit | IST-Prüfung | ≥1000 Cycles |

| Besondere Prozessanforderungen: |

- High-voltage PCBs require copper thickness ≥70μm.

- High-frequency circuits demand dielectric constant (Dk) tolerance within ±0.05.

- PCBs for autonomous driving must ensure signal integrity (SI) loss ≤0.5dB/inch.

Die Standards für die Herstellung von Leiterplatten für die Automobilindustrie gehen weit über die der Unterhaltungselektronik hinaus und umfassen mehr als 120 prozessbegleitende Prüfpunkte, um eine stabile Leistung während des gesamten Produktlebenszyklus (in der Regel 15 Jahre) zu gewährleisten. Mit der Weiterentwicklung der Automobilelektronik steigt auch die Nachfrage nach fortschrittlichen Prozessen wie eingebetteten Widerständen/Kondensatoren und Any-Layer-Verbindungen.

Der gesamte Prozess der PCBA-Verarbeitung in der Automobilelektronik

Phase der Rohstoffvorbereitung

- Standards für die Substratauswahl:

- High Tg (≥170℃) FR-4 substrates or polyimide flexible substrates

- Einhaltung der Flammschutzklasse UL94 V-0 und der IPC-6012DA-Normen

- Typische Dicke: 0,8-2,4 mm (bis zu 16 Schichten bei mehrlagigen Platten)

- Qualitätskontrolle der Komponenten:

- AEC-Q100/200 zertifizierte Komponenten

- Operating temperature range: -40℃~150℃ (for engine compartment applications)

- Eingehende Prüfpositionen:

- Sichtprüfung (20x Mikroskop)

- Prüfung elektrischer Parameter (LCR-Meter)

- Solderability test (245℃±5℃)

SMT-Präzisionsmontageprozess

- Lötpastendruckkontrolle:

- Schablonenparameter:

- Dicke: 0,1-0,15 mm

- Aperture accuracy: ±15μm

- Tension requirement: ≥35N/cm²

- Druckparameter:

- Rakeldruck: 5-10kg

- Druckgeschwindigkeit: 20-50mm/s

- Abscheidegeschwindigkeit: 0,5-2mm/s

- Hochpräzise Platzierungstechnologie:

- Placement machine accuracy: ±25μm@3σ

- 0201 component placement yield: ≥99.95%

- BGA chip alignment accuracy: ±15μm

- Reflow-Lötverfahren:

- Typisches Temperaturprofil:

- Preheat zone: 1.5-3℃/s (150-180℃)

- Reflow zone: 230-245℃ (60-90s)

- Cooling rate: <4℃/s

- Kontrolle des Sauerstoffgehalts: <1000ppm

THT-Einsatzverfahren (für entsprechende Modelle)

- Einfügevorschriften:

- Lead forming accuracy: ±0.1mm

- Einstecktiefe: Plattendicke +1,5 mm

- Maßnahmen zur Verhinderung von Fehleinfügungen bei Polaritätskomponenten

- Wellenlöten Schlüsselparameter:

- Solder temperature: 250±5℃

- Wellenhöhe: 0,8-1,2 mm

- Fördergeschwindigkeit: 1,2-1,8m/min

- Flux spray volume: 3-5g/m²

Umfassendes Inspektionssystem

- Inspektionsprojekt-Matrix:

| Inspektionsphase | Methode | Ausrüstung | Standard |

|---|---|---|---|

| Eingehende Inspektion | Röntgeninspektion | Röntgengerät | IPC-A-610G |

| Inspektion nach dem Löten | AOI-Inspektion | 3D-AOI | Defect detection rate ≥99.9% |

| Funktionsprüfung | Boundary Scan | ICT-Tester | Coverage ≥95% |

| Umweltprüfung | Thermisches Zyklieren | Umweltkammer | -40~125℃,500 cycles |

- Besondere Testanforderungen:

- Infotainment-Systeme: THD+N<0,1%

- Airbag-Steuergeräte:Reaktionszeit<10ms

- New energy BMS: Voltage sampling error<±5mV

Verfahren zur konformen Beschichtung

- Technische Parameter der Beschichtung:

- Coating thickness: 25-75μm

- Curing condition: 80℃/30min

- Insulation resistance: ≥10¹²Ω

- Salzsprühtest: 96h ohne Korrosion

- Typische Anwendungsszenarien:

- Chassis-Elektronik: Vibrations- und Feuchtigkeitsschutz

- Eingebaute Ladegeräte:Dreifache Isolierung

- ADAS-Systeme:Schutz durch Nanobeschichtung

Qualitätskontrollpunkte

- Prozesskontrollindikatoren:

- First-pass yield: ≥99.5%

- Solder joint yield: ≥99.99%

- ESD-Schutz: <100V

- Rückverfolgbarkeitssystem:

- Code für die Rückverfolgbarkeit der Charge: 20-stelliger eindeutiger Bezeichner

- Speicherung der Prozessparameter:10 Jahre Aufbewahrung

- Fehleranalyse: 8D-Berichtsabschluss

This process strictly complies with IATF16949 system requirements, with all processes establishing process capability indices of CPK≥1.33. For high-end products like autonomous driving domain controllers, additional signal integrity testing (eye diagram test) and EMC testing (radiated emissions <30dBμV/m) are required.

PCB-Prozessstandards und technische Spezifikationen für die Automobilindustrie

Leiterplatten für die Automobilelektronik müssen eine Reihe strenger internationaler Normen und technischer Anforderungen erfüllen, um einen sicheren und zuverlässigen Langzeitbetrieb unter komplexen und variablen Umweltbedingungen zu gewährleisten. Nachstehend finden Sie die wichtigsten Prozessstandards für Leiterplatten in der Automobilindustrie:

Normen zur ökologischen Anpassungsfähigkeit

- Temperaturbeständigkeit

- Betriebstemperaturbereich: -40°C to 125°C (Bauteile im Motorraum müssen widerstandsfähig sein 150°C peak temperatures)

- Bevorzugte Materialien: High-Tg laminates (Tg ≥ 170°C) wie das Isola 370HR oder das Panasonic Megtron 6

- Kritische Komponenten sollten Keramiksubstrate or Metallkern-Leiterplatten für verbesserte Wärmeableitung

- Luftfeuchtigkeit & Chemische Beständigkeit

- Muss standhalten 85°C/85% RH feuchte Wärmeprüfung für 1000+ Stunden

- Beständig gegen Kfz-Flüssigkeiten (Kühlmittel, Kraftstoff, Bremsflüssigkeit)

Zuverlässigkeit & Zertifizierungsanforderungen

- Dauerhaftigkeitsstandards

- Lebensdauer des Designs: 15 Jahre oder 200.000 km

- Obligatorische Einhaltung von:

- AEC-Q100 (ICs)

- AEC-Q101 (diskrete Halbleiter)

- AEC-Q200 (passive Komponenten)

- Prüfung & Validierung

- Thermisches Zyklieren (-40°C to 125°C, 1000 cycles)

- Mechanische Vibration (50Hz–2000Hz, 3-axis, 6-direction)

- Lagerung bei hohen Temperaturen (150°C, 1000 hours)

EMC & Signalintegritätsentwurf

- Layout & Abschirmung

- Strenge funktionale Zonierung:

- Leistungsbereich (>100MHz)

- Sicherheitsbereich (>100MHz)

- Infotainment-Bereich (>1GHz)

- Faradaysche Käfigabschirmung für empfindliche Schaltungen (z. B. ADAS-Sensoren)

- Routing-Standards

- Impedanzkontrolle: ±10% tolerance (±7% for high-speed signals)

- Hochspannungsabstände: ≥0.5mm/kV (for >60V circuits)

- Spuren sichern: Critical signals must be ground-shielded (spacing ≤3x trace width)

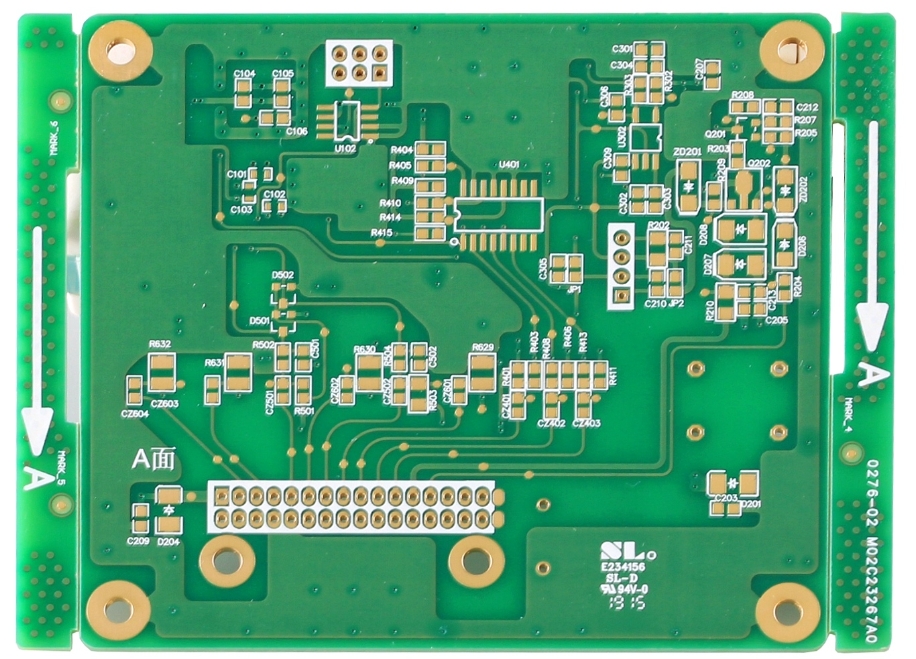

Fertigung & Prozesskontrolle

- Dimensionsstabilität

- Z-axis CTE ≤ 3.0% (50–260°C)

- Laser Direct Imaging (LDI) for precision (±25µm alignment)

- Oberflächenbehandlungen

- Bevorzugt: ENIG (Chemisch Nickel Chemisch Gold) or OSP + selektive Goldbeschichtung

- Hochspannungsstecker: Hard gold plating (≥1µm)

Besondere Anwendungsanforderungen

- PCBs für den Antriebsstrang

- Muss erfüllen ISO 26262 ASIL-D funktionale Sicherheit

- 3oz schweres Kupfer (current capacity ≥40A/cm²)

- Autonome Fahrsysteme

- Verlustarme Materialien: Dk ≤ 3.5, Df ≤ 0.005 @ high frequency

- Millimeterwellen-PCBs: Df ≤ 0.002 @ 77GHz

Diese Spezifikation steht im Einklang mit IPC-6012DA (Automotive PCB Qualification & Performance) und IATF 16949 Qualitätsmanagement-Normen. Sie gelten für alle Leiterplattenentwürfe und Fertigungsprozesse in der Automobilelektronik. Die Normen werden in regelmäßigen Abständen aktualisiert, um den Fortschritten in der Automobilelektronik Rechnung zu tragen.

Standard für PCB-Steuerungsanforderungen in der Automobilindustrie

Anforderungen an die Designkontrolle

- Mechanische Konstruktion

- Strict compliance with vehicle installation space constraints (±0.15mm tolerance)

- 3D-Modellierung für die Überprüfung der Montagesimulation

- Vibrationsfeste Konstruktion für Motorräume (entspricht ISO 16750-3)

- Spezifikationen für die elektrische Konstruktion

- Co-Design von Signalintegrität (SI) und Leistungsintegrität (PI)

- Tight impedance control for high-speed signals (±7% tolerance)

- Kritische Signale werden als differentielle Paare geführt (3W-Abstandsregel)

- Anpassungsfähigkeit an die Umwelt

- Materialauswahl nach IEC 60068-2 Umweltprüfnormen

- Multilayer boards require Z-axis CTE matching (≤3.5%)

- Moisture-proof coating (≥25μm) for high-humidity areas

Anforderungen an die Leistungskontrolle

- Elektrische Leistung

- Insertion loss: ≤0.3dB/inch@1GHz

- Crosstalk suppression: ≥60dB@100MHz

- Insulation resistance: ≥100MΩ (DC500V)

- Anforderungen an die Verlässlichkeit

- Thermal cycling: -40°C~125°C, 1000 cycles (zero failures)

- Mechanical shock: 50g peak acceleration, 6ms duration, 3 axes ×1000

- Damp heat aging: 85°C/85%RH, 1000hrs (≤10% IR degradation)

- Dauerhaftigkeitsstandards

- Design lifespan: ≥15 years/250,000km

- Failure rate: ≤10ppm/year (≤1ppm for safety-critical components)

Kontrolle des Herstellungsprozesses

- Prozess-Genauigkeit

- Trace width tolerance: ±10% (±7% for impedance lines)

- Layer-to-layer alignment: ≤25μm (LDI process)

- Hole position accuracy: ±50μm (mechanical drilling)

- Materialkontrolle

- UL-zertifizierte Substrate gemäß IPC-4101E

- Copper foil roughness: ≤1.5μm (≤0.8μm for RF applications)

- Prepreg flow: 35±5%

- Qualitätskontrolle

- 100% AOI (≥99.9% defect detection)

- Flying Probe Testing für kritische Schichten (100% Abdeckung)

- IPC-A-600G Klasse 3 Abnahmekriterien

- Besondere Prozessanforderungen

- High-voltage circuits: Increased creepage (≥0.5mm/kV)

- High-current traces: ≥2oz copper

- RF circuits: Low-loss materials (Df≤0.005)

Einhaltung der Normen: - IPC-6012DA (Qualifizierung von Leiterplatten für die Automobilindustrie)

- IATF 16949 (QMS für die Automobilindustrie)

- AEC-Q100/200 (Zuverlässigkeit von Automobilkomponenten)

- ISO 26262 (Funktionale Sicherheit)

Anmerkung: Sicherheitskritische Systeme (ASIL-bewertet) erfordern erweiterte Kontrollparameter. Die vollständige Rückverfolgbarkeit muss während des gesamten Produktionslebenszyklus gewährleistet sein.

Vergleichende Analyse: Automobil-Leiterplatten vs. konventionelle Leiterplatten

Vergleich der Materialeigenschaften

| Parameter | Konventionelle PCB | Automobil-Leiterplatte |

|---|---|---|

| Grundmaterial | Standard FR-4 (Tg 130-140°C) | High-Tg FR-4 (Tg≥170°C) or Polyimide |

| Kupfer-Folie | Standard ED-Kupfer (1oz) | Low-profile foil (≤1.2μm RA) |

| Lötmaske | Standard-Flüssigtinte | Hochzuverlässige Festtinte (UL-zertifiziert) |

| Besondere Erfordernisse. | – | Chemical-resistant coating (≥25μm) |

Prozess-Standards

- Präzision in der Fertigung

- Conventional: ±20% trace width, ±75μm hole tolerance

- Automotive: ±10% trace width (±7% impedance), ±25μm laser drilling

- Zuverlässigkeits-Prozesse

- Konventionell: Standardausführungen (HASL/OSP)

- Automobilindustrie:

- ENIG (Ni≥5μm)

- Selektive Hartvergoldung

- 100%ige Schliffbildkontrolle

- Besondere Behandlungen

- Leiterplatten für die Automobilindustrie erfordern:

- Ionic contamination test (≤1.56μg/cm² NaCl eq.)

- Thermal stress test (288℃ solder float, 3 cycles)

Robustheit gegenüber Umwelteinflüssen

- Temperaturbereich

- Conventional: 0℃~70℃ (commercial)

- Automotive: -40℃~125℃ (150℃ peak in engine bay)

- Schwingungsprüfung

- Konventionell: Nicht erforderlich

- Automobilindustrie:ISO 16750-3-konform (20-2000Hz-Wobbelung)

- Feuchtigkeitsresistenz

- Conventional: 85℃/85%RH/168hrs

- Automotive: 85℃/85%RH/1000hrs + thermal shock

Zuverlässigkeits-Benchmarks

| Prüfgegenstand | Konventioneller Standard | Automobilindustrie Standard |

|---|---|---|

| Thermisches Zyklieren | -10℃~65℃, 200 cycles | -40℃~125℃, 1000 cycles |

| Mechanischer Schock | Nicht erforderlich | 50G/6ms, 3 Achsen |

| Isolierung Res. | ≥10MΩ | ≥100MΩ (500VDC) |

| Nutzungsdauer | 3-5 Jahre | 15 Jahre/250.000 km |

Anforderungen an die Zertifizierung

- Konventionelle PCBs

- Basis: UL94V-0, IPC-A-600 Klasse 2

- Automobil-Leiterplatten

- Obligatorisch:

- AEC-Q100/200 Qualifikation

- Einhaltung der IATF 16949

- IPC-6012DA-Norm

- Funktionale Sicherheit nach ISO 26262 (ASIL-bewertet)

Anmeldung Szenarien

- Konventionelle PCB-Verwendung

- Unterhaltungselektronik

- Haushaltsgeräte

- Allgemeine industrielle Steuerungen

- PCB-Anwendungen im Automobilbereich

- Antriebsstrang: ECU, BMS

- Sicherheitssysteme:ABS, Airbag-Steuerung

- ADAS: mmWave-Radar, Kameramodule

- Bordseitige Netzwerke: CAN FD, Ethernet-Gateways

Technologie-Trends

- Automotive PCBs evolving toward HDI (≤50/50μm L/S)

- Emerging needs: Ultra-low loss materials for 77GHz radar (Df≤0.002)

- Smart inspection: AOI+AI defect recognition (≥99.95% accuracy)

Hinweis: Dieser Vergleich spiegelt Industriestandards wider.Tatsächliche Parameter sollten anwendungsspezifisch sein. Automobilzulieferer müssen eine vollständige PPAP-Dokumentation führen.

Topfast wurde 2008 gegründet und ist ein führender Hersteller von Leiterplatten mit 17 Jahren Erfahrung in Design, Fertigung und Montage.Es ist ein Leiterplatte aus einer Hand Lösungsanbieter, der auf Rapid Prototyping und Kleinserienfertigung für Kunden spezialisiert ist. Das Unternehmen beschäftigt über 1000 Mitarbeiter.

Zu unseren Produkten gehören HDI-Leiterplatten, Dickkupfer-Leiterplatten, Backplanes, Halbleitertestleiterplatten, Hochfrequenzleiterplatten, Hochgeschwindigkeitsleiterplatten, harte und weiche Kombinationsleiterplatten usw., um die verschiedenen Anforderungen der Kunden zu erfüllen.Unsere Produkte finden breite Anwendung in den Bereichen Kommunikation, medizinische Geräte, industrielle Steuerung, Stromversorgung, Unterhaltungselektronik, Luft- und Raumfahrt, Automobilindustrie und anderen Bereichen. Alle unsere Produkte sind IPC-zertifiziert und haben die UL-, ROHS- und ISO9001-Zertifizierung erhalten.