Inhaltsübersicht

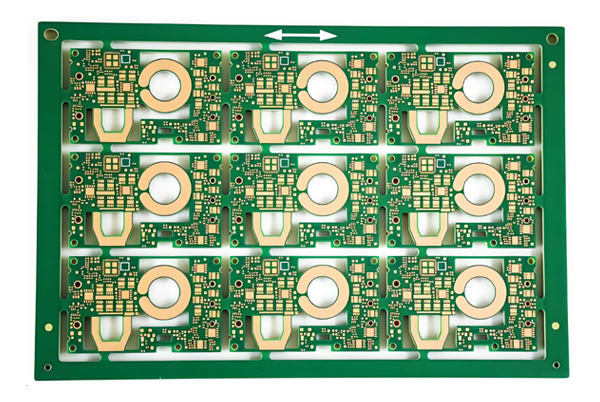

Vorteile der PCB-Panelisierung und Methoden

Die PCB-Panelisierung optimiert die Produktion durch die effiziente Anordnung mehrerer Leiterplatteneinheiten auf einem einzigen Substrat (FR-4/Aluminium, etc.).Die wichtigsten Vorteile sind:

- Materialverwendung um 30-50% verbessert

- Effizienz der SMT-Bestückung um 40% gestiegen

- Produktionskosten um 15%-25% reduziert

1.1 V-Scoring (V-CUT)

Am besten für: Rechteckige Platten (Seitenverhältnis < 3:1)

Spezifikationen:

- Cutting angle: 30°/45°, remaining thickness: 0.3±0.1mm

- Spacing requirement: ≥0.4mm between adjacent units (to prevent chipping)

- Entwurfsmarkierung: 0,15 mm Linienbreite in der Keepout-Ebene verwenden

Fallstudie:Bei 6-Lagen-Impedanzplatinen muss das V-Ritzen die inneren Leistungskupferlagen vermeiden, um Kurzschlüsse durch Grate zu vermeiden.

1.2 Breakaway Tab (Mausbiss) Verkleidung

Lösung für unregelmäßige Platten:

- Hole diameter: 0.55mm (±0.05mm tolerance)

- Matrix-Layout: 8 Löcher/Gruppe, Abstand: 0,75 mm

- Ausziehtiefe: 1/3 der Brettstärke (um saubere Brüche zu gewährleisten)

Gestaltungsrichtlinien:

- Platzieren Sie Laschen in unkritischen Belastungsbereichen

- Sicherstellung der Kupferisolierung in der Keepout-Schicht

1.3 Hohlbrücken-Verbindungen

Für Halblochmodule:

- Stegbreite: 1,2 mm (40% schmaler als Abreißlaschen)

- Muss an den Plattenecken angebracht werden (Spannungsdispersionszonen)

- Anbringen von Teardrops zur Vermeidung von Rissen

2. Standard-Panelisierungs-Workflow (Beispiel für abbrechbare Registerkarten)

2.1 Entwurfsphase

- DFM-Prüfung: Bestätigen Sie den Abstand von 3,5 mm zu den Plattenkanten.

- Anordnung der Löcher im Array: Erzeugen von 0,55 mm über Gruppen mit Array-Tools

- Kupfer-Isolierung: Zeichnen von Isolationszonen in der Keepout-Ebene

2.2 Durchführung der Panelisierung

| Schritt | Anforderungen | Empfohlene Tools |

|---|---|---|

| Einheit Replikation | Spacing ≥2mm | Altium Mehrkanal-Design |

| Prozesskante Zusatz | 5 mm + 3 mm Ausgleich | CAM350 Verifizierung |

| Platzierung von Fiducial Markern | L-förmiger, asymmetrischer Grundriss | Skript-Automatisierung |

2.3 Überprüfung der Ausgabe

- Gerber Check: Sicherstellung der V-Ritzungen und der Ausrichtung der Bohrschichten <0,1mm

- Panel-Simulation: Durchführung von Stressanalysen mit Valor NPI

3. Gemeinsame Probleme & Lösungen

Q1: Raue Kanten nach Abtrennung der Abreißlasche?

A:

- Increase hole wall copper thickness from 35μm to 50μm

- Lasergravur hinzufügen (zusätzlich $0,02/Platte)

- Bruchrichtung mit PCB-Faserkorn ausrichten

F2: Ungleiche Pausen nach dem V-Scoring?

A:

- Werkzeugverschleiß prüfen (nach 500 Schnitten ersetzen)

- Schnitttiefe auf 1/3 der Brettstärke einstellen

- Für Hochfrequenzplatten auf Laser-V-Ritzen umstellen

F3: Sind die Passermarken an den Prozesskanten blockiert?

A:

- Erhöhen Sie den Durchmesser des Anti-Pads auf 2 mm.

- Add recognition symbols (Ⓜ) in stencil layer

- Verwenden Sie dreifarbige Fiducials (Kupferbasis/weißer Ring/schwarzer Kern)

4. Erweiterte Optimierungstipps

- Hybride Panelisierung: Kombinieren Sie V-Rillen und Abreißlaschen für HDI-Platten (6+ Lagen)

- Dynamisches Routing: Verwenden Sie CNC für die automatische Optimierung von Verbindungen

- Kalkulation der Kosten: Utilize tools like PCBCart’s panelization calculator

Die wissenschaftliche Verkleidung kann die Materialausnutzung von 65 % auf 92 % erhöhen (gemäß IPC-7351B-Normen). Implementieren Sie MES-Systeme zur Echtzeit-Effizienzüberwachung.