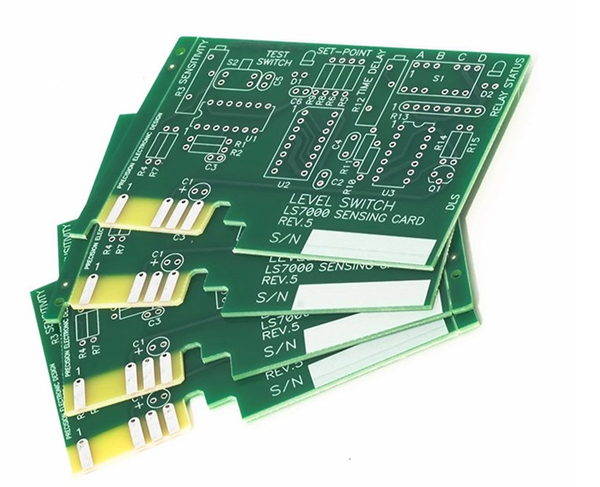

Unterschied zwischen 2-Lagen-Leiterplatten und 4-Lagen-Leiterplatten

2-Lagen- und 4-Lagen-Leiterplatten sind zwei der am häufigsten verwendeten Leiterplatten im technischen Bereich. Es gibt viele andere Optionen für die Anzahl der Leiterplattenschichten, wie einlagige, mehrlagige oder sogar 6- oder 8-lagige Leiterplatten. Für die meisten Prototypen oder technischen Geräte werden jedoch 2- und 4-Lagen-Leiterplatten verwendet, weil sie einfach zu installieren sind. Wenn Sie eine Leiterplatte bauen, ist es sehr wichtig, die Faktoren zu berücksichtigen, die den Gesamtpreis des Entwurfs beeinflussen. Die Website Kosten Struktur hängt hauptsächlich von Parametern wie dielektrischem Material, Anzahl der Schichten, physikalischen Abmessungen und Leiterbahnparametern ab.

Inhaltsübersicht

Vergleich der Vor- und Nachteile von 2-Lagen-Leiterplatten und 4-Lagen-Leiterplatten

Analyse der Vor- und Nachteile von 2-Lagen-Leiterplatten

2-Lagen-Leiterplatten sind aufgrund ihrer Kosteneffizienz, ihres geringen Gewichts und ihres einfachen Aufbaus im Elektronikdesign weit verbreitet, obwohl sie bei Hochleistungsanwendungen ihre Grenzen haben können.

Vorteile

- Kosteneffizienz

Die Produktionskosten sind deutlich niedriger als bei 4-Schicht-Designs, was sie ideal für Projekte mit kleinem Budget macht. - Schnellere Design- und Produktionszyklen

Die vereinfachte Struktur reduziert die Komplexität des Designs, verkürzt die Entwicklungszeit und minimiert Fertigungsfehler. - Geeignet für die Massenproduktion

Bietet ein besseres Preis-Leistungs-Verhältnis und eine höhere Produktionseffizienz bei Großaufträgen, die eine schnelle Bearbeitung erfordern.

Benachteiligungen

- Begrenzte Komponentenkapazität

Der geringere Platzbedarf für das Routing und die geringere Bauteildichte im Vergleich zu 4-Lagen-Leiterplatten können komplexe Funktionen einschränken. - Signalgeschwindigkeitsbeschränkungen

Die elektrische Leistung kann für Hochfrequenz-/Hochgeschwindigkeitssignale unzureichend sein, so dass mehrschichtige Designs erforderlich sind. - Einschränkungen bei Größe und Flexibilität

Oft ist eine größere Leiterplattenfläche erforderlich, um das Routing unterzubringen, was die Größe des Geräts erhöht und die Eignung für kompakte Produkte verringert.

Anwendungsempfehlung

Am besten geeignet für kostengünstige Projekte mit geringer Komplexität. Multilayer-Designs werden für Hochleistungs- oder Hochintegrationsszenarien bevorzugt, die eine optimierte Signalintegrität und Platzausnutzung erfordern.

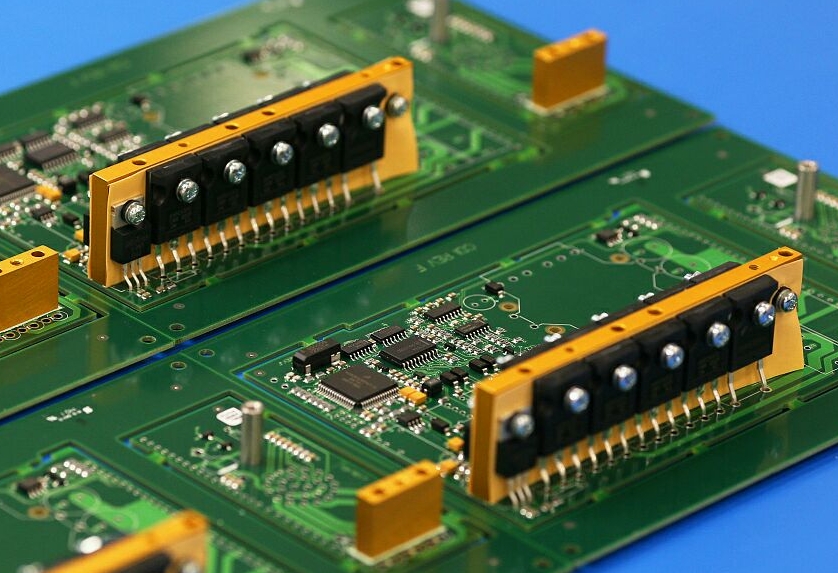

Analyse der Vor- und Nachteile von 4-Lagen-Leiterplatten

4-Lagen-Leiterplatten eignen sich aufgrund ihrer fortschrittlichen Architektur hervorragend für Anwendungen, die eine hohe Signalintegrität, Leistungsaufnahme und Platzersparnis erfordern.

Vorteile

- Komplexe Designunterstützung

Zusätzliche Routing-Ebenen ermöglichen die Platzierung von Komponenten mit hoher Dichte und die Übertragung von Hochgeschwindigkeitssignalen. - Verbesserte Signalqualität

Dedizierte Stromversorgungs-/Erdungsebenen reduzieren das Rauschen und verbessern die Signalintegrität, wovon selbst einfache Designs profitieren. - Höhere Leistungskapazität

Die optimierte Stromverteilung eignet sich für Hochstromanwendungen, bei denen 2-Lagen-Leiterplatten thermische/stromtechnische Einschränkungen aufweisen. - Mechanische Robustheit

Die mehrschichtige Laminierung sorgt für eine längere Haltbarkeit in Umgebungen mit hohen Vibrationen oder extremen Temperaturen.

Benachteiligungen

- Höhere Kosten

Ein erhöhter Materialeinsatz und komplexe Fertigungsprozesse führen zu erheblich höheren Kosten. - Entwurfskomplexität

Erfordert Fachwissen in den Bereichen Signalintegrität, Impedanzanpassung und erweiterte Designvalidierungszyklen. - Längere Vorlaufzeiten

Zusätzliche Laminier- und Bohrschritte verlängern die Produktion im Vergleich zu 2-Lagen-Leiterplatten. - Anspruchsvolle Reparaturen

Interne Lagenfehler sind schwieriger zu diagnostizieren und zu reparieren als bei 2-Lagen-Platinen. - Beschränkungen für Lieferanten

Nicht alle Hersteller können die Präzisionsanforderungen für die 4-Schicht-Produktion erfüllen.

Anwendungsempfehlung

Ideal für digitale Hochgeschwindigkeitsschaltungen (z. B. Mikroprozessoren, Kommunikationsgeräte), Hochleistungsmodule oder platzbeschränkte Designs. 2-lagige Leiterplatten bleiben die wirtschaftliche Wahl für kostensensible Projekte mit bescheidenen Leistungsanforderungen.

Vergleich von 2-Lagen- und 4-Lagen-Leiterplatten-Stapelstrukturen

2-Lagen-Leiterplatten-Stapelstruktur

- Grundlegende Konstruktion

- Einfacher zweischichtiger Aufbau mit Kupferschichten auf der Ober- (Schicht 1) und Unterseite

- Die Kupferstärke ist je nach Designanforderungen einstellbar

- Geradlinige Struktur mit geringem Entwicklungsaufwand

- Routing-Merkmale

- Verdoppelt die Fräsfläche im Vergleich zu einlagigen PCBs

- Verbindungen zwischen den Schichten werden durch Vias erreicht

- Alle elektrischen Verbindungen müssen ausgeführt werden

4-Lagen-Leiterplatten-Stapelstruktur

- Zentrale Architektur

- FR4 oder Glas-Epoxid-Kern als zentrale Schicht

- Prepreg-Platten werden auf beide Seiten des Kerns geklebt

- Vier unter hohem Druck laminierte Kupferschichten

- Zusammenschaltungsmethoden

- Äußere Kupferschichten durch Löten verbunden

- Die inneren Schichten sind durch Präzisionsbohrungen und Beschichtung miteinander verbunden

- Die Lötpunkte befinden sich auf den äußersten Kupferschichten

- Prozess-Merkmale

- Erfordert Thermokompressionsverklebung für Schichthaftung

- Prepreg-Materialien gewährleisten eine robuste Integration der oberen und unteren Schicht

- Der Herstellungsaufwand ist deutlich höher als bei 2-Lagen-Leiterplatten

Identifizierung der Schichtanzahl

- Bestimmung der PCB-Lagen anhand der Anzahl der Leiterbahnen

- Standardmäßige 4-lagige Leiterplatten weisen vier verschiedene Leiterbahnen auf

- Die Anzahl der Schichten entspricht den sichtbaren Leitermustern

Vergleich der Designkomplexität

- 2-Lagen-PCBs

- Relativ einfache Routing-Schemata

- Geeignet für grundlegende Schaltungsentwürfe

- Kürzere Entwicklungszyklen

- 4-Lagen-PCBs

- Erheblich erhöhte Routing-Komplexität

- Erfordert mehrschichtige Überlegungen zur Signalintegrität

- Verlängerte Entwicklungszeiträume

Zusammenfassung der Hauptunterschiede

| Charakteristisch | 2-Lagen PCB | 4-Lagen PCB |

|---|---|---|

| Strukturelle Komplexität | Low | Hoch |

| Routing Raum | Begrenzt | Erheblich ausgeweitet |

| Herstellungsprozess | Einfach | Komplex (Erfordert Laminierung) |

| Interlayer-Verbindung | Über Verbindungen | Mehrschichtige Verbindungen (Vias+Buried Vias) |

| Zyklus der Entwicklung | Kurz | Relativ lang |

| Anwendungsszenario | Einfache Schaltungen/kostengünstige Projekte | Komplexe Schaltkreise/Hochleistungsanwendungen |

Vergleich der funktionalen Eigenschaften von 2-Lagen- und 4-Lagen-Leiterplatten

Funktionelle Merkmale von 2-Lagen-Leiterplatten

- Vorteile der Signalübertragung

- Keine Probleme mit Ausbreitungsverzögerungen, direktere Signalwege

- Weniger Übergänge zwischen den Schichten gewährleisten eine bessere Signalintegrität

- Vereinfachte Microstrip-Routing-Implementierung auf Groundplanes

- Empfohlene Anwendungen

- Einfache Schaltungen mit strengen Zeitvorgaben

- Anwendungen für die Signalverarbeitung bei niedrigen Frequenzen

- Kostensensitive Projekte ohne komplexe Routinganforderungen

Funktionelle Merkmale von 4-Lagen-Leiterplatten

- Merkmale der Signalverarbeitung

- Mögliche Herausforderungen bei der Impedanzanpassung durch eine Mehrschichtstruktur

- Beobachtbares Phänomen der Signalausbreitungsverzögerung

- Erfordert besondere Aufmerksamkeit für die Signalintegrität und die Kontrolle des Nebensprechens

- Strukturelle Vorteile

- Dedizierte Masse- und VCC-Ebenen gewährleisten eine stabile Stromverteilung

- Isoliermaterialien in der Innenschicht verbessern den Wärmewiderstand

- Mehrschichtige Struktur unterdrückt wirksam EMI-Interferenzen

- Empfohlene Anwendungen

- Systeme, die gegenüber Signalverzögerungen tolerant sind

- Hochzuverlässige Geräte, die einen langfristigen stabilen Betrieb erfordern

- Komplexe digitale Schaltungen und Anwendungen für Hochgeschwindigkeitssignale

Vergleich der wichtigsten Funktionen

| Merkmal | 2-Lagen PCB | 4-Lagen PCB |

|---|---|---|

| Signalverzögerung | Vernachlässigbar | Kontrollierbarer Verzögerungsbereich |

| Routing-Komplexität | Einfach und direkt | Erfordert eine mehrschichtige SI-Betrachtung |

| Thermisches Management | Ist auf externe Kühlung angewiesen | Eingebaute Isolierung für bessere thermische Stabilität |

| EMI-Unterdrückung | Begrenzt | Ausgezeichnete mehrschichtige Abschirmung |

| Langfristige Verlässlichkeit | Geeignet für allgemeine Anwendungen | Ideal für raue Umgebungen |

Leitlinien für die Auswahl

- Wählen Sie eine 2-Lagen-Leiterplatte, wenn:

• Project budget is constrained

• Circuit complexity is low

• Extremely strict signal timing is required - Wählen Sie eine 4-Lagen-Leiterplatte, wenn:

• High-speed signal processing is needed

• System demands high reliability

• EMI performance optimization required

• Complex power distribution involved

Hinweis: Bei der tatsächlichen Auswahl sollten Kosten, Leistungsanforderungen und Produktionszyklus umfassend berücksichtigt werden. Bei Mixed-Signal-Systemen bieten 4-lagige Leiterplatten in der Regel eine bessere Gesamtleistung.

2-Schicht vs. 4-Lagen PCB Kosten Vergleich

1. Unterschiede bei den Herstellungskosten

- Preisspanne:

- 4-Lagen-Leiterplatten sind 30%-50% teurer als 2-Lagen-Leiterplatten

- Die Hauptkostenunterschiede ergeben sich aus komplexen Prozessen und Materialanforderungen

- Kostentreiber:

| Kostenfaktor | 2-Lagen PCB | 4-Lagen PCB |

|---|---|---|

| Materialkosten | Unter | 40%-60% höher |

| Produktionsprozess | Einfache Laminierung | Präzisionslaminierung + Bohren |

| Ausbeutesatz | Höher (>95%) | Relativ niedriger (~85%-90%) |

| Anforderungen an die Ausrüstung | Serienmäßige Ausstattung | Hochwertige Laminiergeräte sind erforderlich |

2.Vergleich der Konstruktionskosten

- 2-Lagen PCB Design:

- Einfachere, unkompliziertere Routing-Lösungen

- Geringere Anforderungen an das technische Know-how

- Der Entwurfszyklus ist in der Regel 30-50% kürzer

- 4-Lagen PCB Design:

- Erfordert Überlegungen zur Signalintegrität und EMI

- Erfordert erfahrene Multilayer-PCB-Designer

- Längere Zyklen der Entwurfsprüfung

- Entwurfskosten können um das 2-3fache steigen

3.Leistungswertanalyse

4-Lagen-Leiterplatten sind zwar teurer, bieten aber entscheidende Vorteile:

- Signalintegrität:

- Dedizierte Strom-/Masseebenen reduzieren das Rauschen

- Präzisere Impedanzkontrolle

- Reduzierung des Übersprechens um bis zu 60%-70%

- Verbesserte Verlässlichkeit:

- Gleichmäßigere Wärmeverteilung

- ~40% Verbesserung der mechanischen Festigkeit

- Geeignet für den Dauereinsatz unter schweren Bedingungen

4.Leitlinien für die Kosten-Nutzen-Auswahl

- Wählen Sie 2-Layer PCBs, wenn:

✓ Strict project budget constraints

✓ Shorter product lifecycle

✓ Signal rates <50MHz

✓ Annual production volume >100k units - Wählen Sie 4-Layer PCBs, wenn:

✓ High-speed signals (>100MHz) required

✓ High product reliability demands

✓ EMI performance optimization is needed

✓ Expected product lifecycle >5 years

5.Anwendungstrends in der Industrie

- Unterhaltungselektronik: 2-Lagen-Leiterplatten zur Kostenkontrolle bevorzugen

- Industrielle Ausrüstung:60% verwenden 4-Lagen-Leiterplatten für mehr Zuverlässigkeit

- Kommunikationsgeräte:Über 80 % verwenden 4-Schicht oder mehr

Hinweis: Die tatsächlichen Kostenschwankungen hängen von der Bestellmenge, der Materialauswahl und den Möglichkeiten des Herstellers ab.Es wird empfohlen, vor der Massenproduktion eine Pilotproduktion durchzuführen, um das Kosten-Nutzen-Verhältnis zu überprüfen.

Vergleich von 2-lagigen und 4-lagigen PCB-Prototypen

1.Innovationen in der modernen Prototyping-Technologie

- Digitaler Design-Workflow:

- EDA-Tools (z. B. Gerber) ermöglichen einen automatisierten Entwurf

- Multilayer-Konfigurationen über parametrische Softwareeinstellungen

- Erweiterung von 2 auf 4 Schichten erfordert nur eine Stapeldefinition

Fortschritte in der Fertigung:

| Prozess | Traditionell | Modernes Prototyping |

|---|---|---|

| Kaschierung | Dedizierte Ausrüstung | Standardisierte schnelle Systeme |

| Genauigkeit beim Bohren | ±100μm | ±25μm (Laser drilling) |

| Vorlaufzeit | 2-3 Wochen | 24-72h schnelle Bearbeitung |

2.Management der Entwurfskomplexität

- Vorteile der Automatisierung:

- Impedanz-Rechner optimieren automatisch die Leiterbahnparameter

- 3D-Vorschau visualisiert Beziehungen zwischen den Schichten

- DRC-Fehlerkorrektur in Echtzeit

- Vorteile des Outsourcing:

✓ Dedicated rapid prototyping lines

✓ Instant online quoting (<15min avg response)

✓ One-click Gerber/X-file submission

✓ DFM (Design for Manufacturing) analysis reports

3.Vergleich der Prototyping-Kosten

- Verkleinerung der Preislücke:

- 4-Schicht-Prämie von 50% auf 20-30% reduziert

- Kleineres Differential für Aufträge mit geringer Stückzahl (5-10 Stück)

Zeit-Kosten-Anpassung:

| Dienstleistungsebene | 2-Schicht | 4-Schicht |

|---|---|---|

| Standard | 24h | 48h |

| Versandt | 8h | 12h |

4.Auswahl professioneller Dienstleistungen

- Ideale Eigenschaften des Verkäufers:

- Portfolio mit mehr als 50 erfolgreichen ähnlichen Projekten

- Kostenlose Entwurfsprüfung

- Multiformat-Leistungen (einschließlich 3D STEP)

- ISO9001-zertifizierte Produktionsstätten

- Prototyping Validierung Fokus:

✓ 4-layer: Layer alignment precision

✓ 2-layer: Core functionality verification

✓ Both: Basic signal integrity testing

5.Industrie-Trends

- Startups: 87% lagern Prototyping aus

- Hardware-Beschleuniger:Standard-Rapid-Prototyping-Dienste

- Designfirmen:Durchschnittlich 40% kürzere Entwicklungszyklen

Note: Recommend ≥3 prototype iterations before mass production. Impedance testing and thermal simulation are advised for 4-layer boards. Modern PCB prototyping now makes multilayer designs as accessible as double-layer ones.

Vergleich der wichtigsten Auswahlfaktoren für 2-lagige und 4-lagige PCBs

1.Überlegungen zu Raum und funktionaler Dichte

- 4-Layer PCB Vorteile:

- 40-60% Größenreduzierung im Vergleich zu gleichwertigen 2-Lagen-Platten

- Unterstützt eine 2-3fach höhere Komponentendichte

- Die Innenlagenverlegung schafft Platz für die Platzierung von Komponenten

- Typische Anwendungen: Wearables, IoT-Module, medizinische Implantate

- 2-Layer PCB Anwendungsfälle:

✓ Devices with less stringent space constraints

✓ Applications with moderate functional density requirements

✓ Designs requiring maximum board area utilization

2.Bewertung der Systemkomplexität

- 4-Layer PCB Eignung:

- Unterstützt Hochgeschwindigkeits-Bus-Layouts (>16 Bit)

- Ermöglicht Mixed-Signal-Integration (digital+analog+RF)

- Dedizierte Stromversorgungsebenen für Multi-Voltage-Management

- Typische Anwendungen: Industrielle Steuerungen, Kommunikationsmodule, hochwertige Unterhaltungselektronik

- Einschränkungen bei 2-Lagen-Leiterplatten:

✓ Single-function or low-frequency systems (<50MHz)

✓ Single power voltage designs

✓ Circuits with <100 logic gates

3.Zuverlässigkeits- und Lebensdaueranalyse

| Reliability Metric | 4-Lagen PCB | 2-Lagen PCB |

|---|---|---|

| MTBF | >100.000 Stunden | 50.000-80.000 Stunden |

| Thermisches Zyklieren | -40℃~125℃ range | 0℃~70℃ operating range |

| Vibrationsbeständigkeit | MIL-STD-810G-konform | Nur statische Anwendungen |

| Typische Lebenserwartung | Industrietauglich 10-15 Jahre | Verbraucherqualität 3-5 Jahre |

4.Kompromisse zwischen Kosten und Entwicklungszyklen

- Kosteneffiziente Option:

- 35-50% niedrigere Stücklistenkosten für 2-Schicht

- 40% kürzerer Entwicklungszyklus (2 gegenüber 4 Wochen im Durchschnitt)

- Ideal für: Werbeartikel, Lernsets, Prototypen zur Erprobung von Konzepten

- Wertanlageoption:

✓ 4-layer reduces post-sale maintenance by 30%

✓ Enables future firmware upgrades/expansion

✓ Recommended for: Flagship products, medical devices, infrastructure

5.Checkliste der wichtigsten Entscheidungsparameter

Bewerten Sie diese quantifizierbaren Metriken:

- Anforderungen an die Signalintegrität:

- Frequenzschwelle (>100MHz empfiehlt 4-Schicht)

- Signalanstiegszeit (<1ns erfordert 4-Schicht)

- Bedarf an Routing-Dichte:

- Vias per cm² (>20 suggests 4-layer)

- Spezielle Leiterbahnen (differentielle Paare, impedanzkontrolliert)

- Überlegungen zur Produktion:

- Jährliches Volumen (<1k Einheiten können die Kosten für eine 4-Schicht rechtfertigen)

- Produkt-Iterationszyklus (schnelle Iterationen bevorzugen eine 2-Schicht)

Empfehlen Sie die Verwendung einer gewichteten Entscheidungsmatrix. Wenn die Punktedifferenzen <15 % betragen, geben Sie einer 4-Schicht den Vorzug für langfristige technische Flexibilität. Bei unternehmenskritischen Systemen bieten 4-Schicht-Zuverlässigkeitsvorteile in der Regel bessere Gesamtbetriebskosten trotz höherer Anfangskosten.