Dans le monde actuel des produits électroniques, qui évolue rapidement, la technologie de montage en surface (SMT) est devenue un processus indispensable à la fabrication de produits électroniques. Des smartphones que nous avons dans nos poches aux appareils intelligents de nos maisons, presque tous les appareils électroniques modernes s'appuient sur cette technologie révolutionnaire. Pourquoi la technologie SMT a-t-elle complètement transformé le paysage de la fabrication électronique en l'espace de quelques décennies ? Quels avantages inégalés offre-t-il par rapport aux procédés traditionnels ? Technologie des trous de passage (THT) ?

Table des matières

Une avancée révolutionnaire en matière d'efficacité spatiale

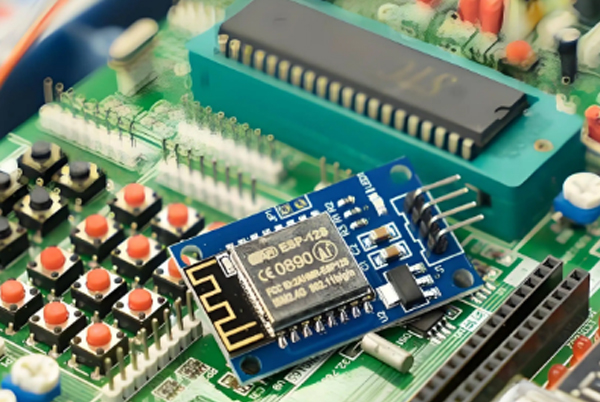

Consider the difference between the first “brick” mobile phones and today’s ultra-slim smartphones—this dramatic size reduction is largely due to SMT. Traditional Through-Hole Technology (THT) requires component leads to pass through drilled holes in the circuit board and be soldered on the opposite side. This approach not only consumes valuable board space but also limits component placement density.

SMT, on the other hand, is entirely different—components are mounted directly onto the PCB surface without drilling. This design offers three key spatial advantages:

- Taille des composants considérablement réduite: SMT components are typically 1/4 to 1/10 the size of through-hole components. For example, a standard 0402 resistor measures just 1.0×0.5mm.

- Placement sur deux faces: Les composants peuvent être montés des deux côtés du circuit imprimé, ce qui double la flexibilité de la conception.

- Produits finis plus fins: En l'absence de fils pénétrant dans le panneau, l'épaisseur du produit est considérablement réduite.

Exemple concret: A leading smartwatch manufacturer adopted SMT and reduced its mainboard size by 70% and thickness by 60%, freeing up critical space for larger batteries and additional sensors—directly improving battery life and functionality.

Rapport coût-efficacité

La technologie SMT permet de réaliser des économies non seulement au niveau de la fabrication, mais aussi tout au long du cycle de vie du produit :

Réduction des coûts de production:

- Économies de matériaux: Les composants plus petits utilisent moins de matières premières.

- Réduction de la main-d'œuvre: Les lignes automatisées réduisent la dépendance à l'égard des travailleurs qualifiés.

- Gains d'efficacité: Les machines modernes de prélèvement et de placement peuvent positionner avec précision des dizaines de milliers de composants par heure.

Optimisation de la qualité et des coûts:

- Réduction de ~40% des défauts de soudure.

- Diminution significative des taux de reprise des produits.

- Amélioration considérable de la cohérence.

Avantages liés aux coûts du marché:

- La taille réduite permet de diminuer les coûts d'expédition et de stockage.

- Les produits légers réduisent les frais de logistique.

- Les conceptions compactes améliorent l'efficacité de l'emballage.

Industry data shows that fully adopting SMT can reduce total manufacturing costs by 35–55%, a crucial factor in today’s low-margin consumer electronics market.

Un bond en avant en matière de performance et de fiabilité

Contrary to some conservative views, SMT doesn’t sacrifice performance—it enhances product quality in multiple ways:

Amélioration des performances électriques:

- Des connexions plus courtes réduisent l'atténuation du signal.

- Réduction de l'inductance et de la capacité parasites.

- Caractéristiques à haute fréquence nettement améliorées.

Fiabilité mécanique accrue:

- Les modèles à profil bas résistent mieux aux vibrations.

- Pas de risque de rupture de plomb.

- Mieux adapté aux environnements difficiles.

Gestion thermique optimisée:

- La plus grande surface de contact entre les composants et le circuit imprimé améliore la dissipation de la chaleur.

- Permet une distribution plus uniforme de la chaleur.

- Réduit le risque de surchauffe localisée.

Un fournisseur d'électronique automobile a indiqué qu'après le passage au SMT, les taux de défaillance dans les tests de vibration ont chuté de 45 % et la stabilité à haute température s'est améliorée de 30 %.

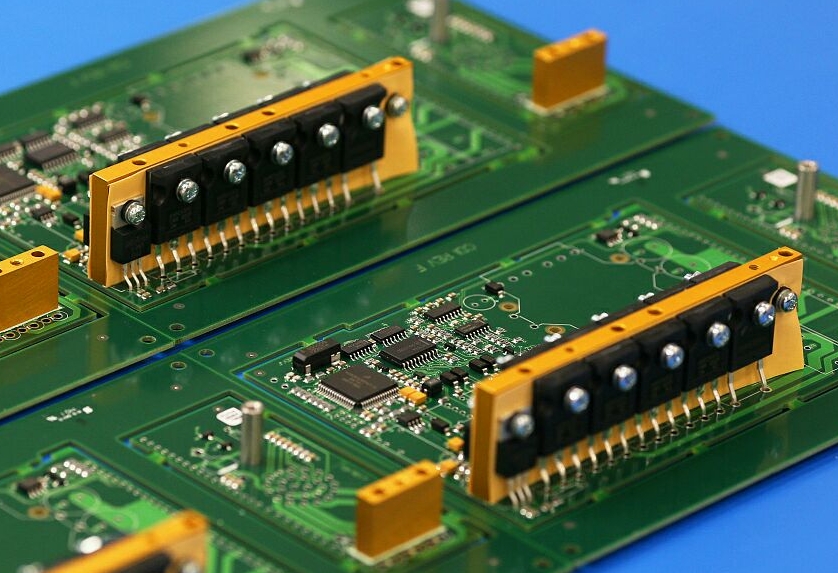

Amélioration considérable de l'efficacité de la production

SMT’s automation capabilities have revolutionized manufacturing speed and scale:

- Traitement parallèle: Des centaines de composants peuvent être placés simultanément, alors que le THT nécessite une insertion séquentielle.

- Changements rapides: Réduction de plus de 80 % des délais de changement de produit.

- Rendement plus élevé: L'automatisation minimise les erreurs humaines, ce qui permet d'atteindre un taux de réussite de plus de 98 % au premier passage.

- ÉvolutivitéLa capacité de production peut être ajustée de manière flexible en fonction de la demande.

Flexibilité de la conception et potentiel d'innovation

SMT offre aux ingénieurs une liberté de conception sans précédent :

- Intégration à haute densité: Plus de fonctionnalités dans un espace limité.

- Technologie mixteTechnologie mixte

- Emballage avancé: Prend en charge les boîtiers BGA, QFN et autres boîtiers de pointe.

- Itération rapide: Les cycles de prototypage sont raccourcis de plus de 60 %.

This flexibility is ideal for today’s fast-changing market demands, helping companies quickly turn innovative ideas into real products.

Avantages pour l'environnement et le développement durable

À une époque où le développement durable est au centre des préoccupations, le procédé SMT offre également des avantages écologiques :

- Économies de matériaux: ~40% de consommation de matériaux en moins.

- Efficacité énergétiqueRéduction de la consommation d'énergie de plus de 30 % par rapport au THT.

- Procédés sans plomb: Conforme à la directive RoHS et à d'autres réglementations.

- Réduction des déchets: Réduction de plus de 50 % des déchets de production.

Questions et réponses pratiques : principaux défis et solutions en matière de SMT

Q1 : Le procédé SMT est-il adapté à la production de faibles volumes ?

AAlors qu'ils étaient traditionnellement considérés comme réservés à la production de masse, les services modernes de prototypage rapide et de production de petites séries ont changé la donne. Les stratégies sont les suivantes :

- Utilisation de pochoirs universels.

- Optimiser la sélection des composants (éviter les boîtiers de très petite taille).

- Mise en œuvre de conceptions panélisées.

Même les commandes de 10 unités ou moins peuvent désormais être rentables.

Q2 : Comment éviter le déplacement des composants après le brasage CMS ?

A: Le décalage est souvent causé par une fluidité excessive de la pâte à braser. Solutions :

- Optimiser le profil de refusion (réduire le temps au-dessus du liquidus).

- Utiliser une pâte à souder plus visqueuse.

- Ajustez la conception du tampon pour un meilleur alignement automatique.

- Appliquer de l'adhésif pour les grands composants.

Q3: What are SMT’s special PCB design requirements?

A: Les conceptions SMT réussies doivent prendre en compte

- Correspondance entre la taille des tampons et celle des composants.

- Espacement adéquat des composants (en particulier dans les zones denses).

- Distribution thermique pendant le brasage.

- Placement stratégique des points de test.

Recommandation: Utiliser les outils DFM (Design for Manufacturing) pour la prévalidation.

L'avenir des SMT

Alors que l'électronique continue de se rétrécir et de devenir plus intelligente, le procédé SMT continue d'évoluer :

- Pas ultra-fin: Manipulation de 01005 et de composants plus petits.

- Intégration 3DEmpiler les composants verticalement.

- Électronique flexibleAdaptation aux substrats pliables/extensibles.

- Fabrication intelligenteIntégration de l'industrie 4.0 pour la maintenance prédictive et l'optimisation adaptative.

Conclusion : Adopter le SMT pour rester compétitif

La technologie de montage en surface a fait ses preuves non seulement en tant qu'option, mais aussi en tant que fondement de l'électronique moderne.Les économies d'espace, les réductions de coûts, les améliorations de la qualité et les gains d'efficacité en font un élément essentiel de toute entreprise électronique compétitive. Au fur et à mesure que la technologie progresse, le montage en surface continuera à repousser les limites de l'innovation, fournissant une base de fabrication solide pour l'ère intelligente qui s'annonce.

Dernières lectures

- Common PCB Manufacturing Defects and How to Prevent Them

- Le processus de fabrication des circuits imprimés expliqué étape par étape

- Avis sur l'assemblage de circuits imprimés & Témoignages de clients

- Études de cas sur l'assemblage de circuits imprimés : exemples concrets de réussite dans le domaine du PCBA

- Assemblage de circuits imprimés par rapport à la concurrence : quel fabricant de circuits imprimés vous convient le mieux ?