Aujourd’hui, nous nous plongeons dans le monde passionnant de la conception flexible rigide. Vous vous demandez peut-être ce que c’est et pourquoi c’est devenu de plus en plus populaire ces dernières années. Eh bien, j’ai quelques connaissances d’initié à partager avec vous.

Table des matières

Rigid Flex : un changement de cap pour les conceptions modernes

La conception flexible rigide n’est pas un nouveau mot à la mode ; c’est une technologie qui existe depuis une vingtaine d’années et qui a d’abord émergé dans les industries militaire et aérospatiale.Pourquoi ? Pour répondre à leurs exigences strictes en matière de poids, d'espace et de fiabilité. Mais voici le clou du spectacle : cette technologie n'est plus l'apanage de ces secteurs. Flex rigide est en train de se démocratiser et si vous ne l’utilisez pas, vous risquez de passer à côté de la clé qui vous permettra d’obtenir l’espace, le poids et la fiabilité optimaux pour vos conceptions.

Avant d’entrer dans les détails de la conception d’un flexible rigide, parlons du coût.

Déterminer le code des coûts de la conception rigide et flexible

Alright, let’s address the elephant in the room: cost. You might have heard that designing with rigid flex can be expensive – and it’s true, but there’s more to the story. When compared to traditional PCB fabrication, rigid flex does come with a higher price tag, possibly double or more. But don’t let that scare you away just yet.

Here’s the deal: You have the power to manage these costs effectively. How? By making smart decisions about layer stack-up and design constraints. Your fabricator can be your ally in this journey, guiding you towards a budget-friendly solution that meets your needs. In the end, you’ll find that the cost of rigid flex falls somewhere in the middle – a reasonable investment considering the incredible benefits it offers.

Une conception, deux mondes : comprendre les principes de base de la flexibilité rigide

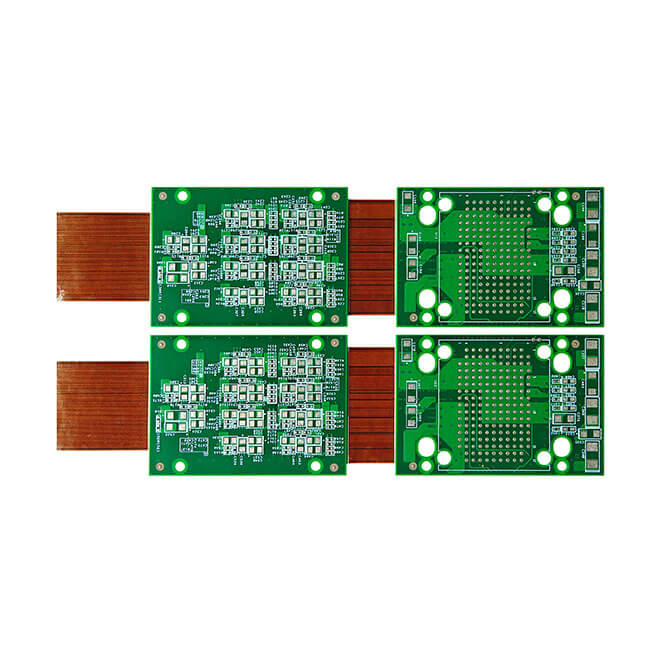

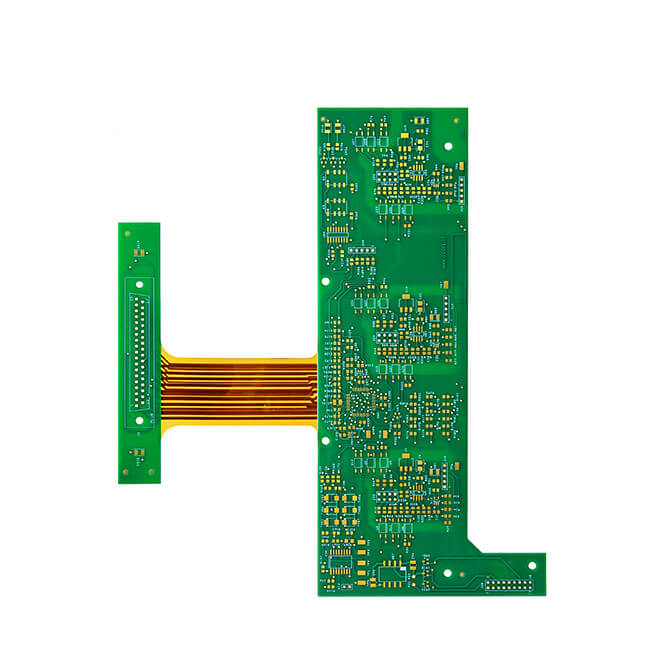

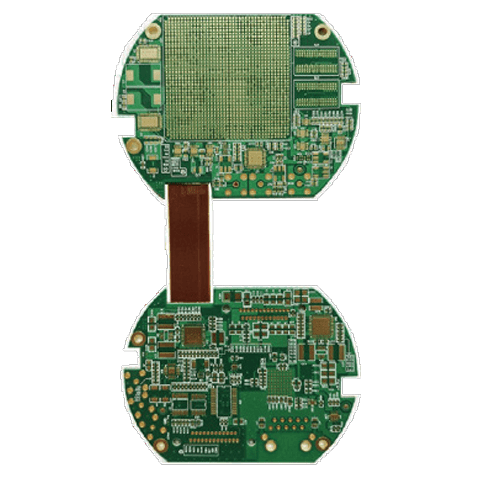

Now that we’ve tackled the cost, let’s dive into the basics of rigid flex design. Picture this: you’re not creating two separate boards—one rigid and one flexible. No, it’s more like designing a single, cohesive unit where the rigid and flexible sections seamlessly coexist.

Il s'agit d'un circuit imprimé traditionnel interconnecté par PCB flexible sections. Cette conception unifiée garantit des performances et une fiabilité optimales. Mais pour y parvenir, vous devez prêter une attention particulière à certains facteurs critiques.

Bending Rules : Maîtriser l'art de la flexibilité

La clé d'une conception flexible rigide réussie réside dans la compréhension des points de flexion et du rayon de flexion.Vous devez vous assurer que le rayon de courbure est environ dix fois supérieur à l'épaisseur de la section flexible.Cette règle empirique permet de s'assurer que la conception peut fléchir sans causer de dommages.

But there’s more to it than that. You also need to consider the stack-up – the layer configuration that guides your fabricator in constructing your board. You’ll have one stack-up for the rigid sections and another for the flex sections, with the flex layers overlapping into the rigid sections. Symmetry is your best friend here, especially when it comes to the placement of the flexible section within your design.

Maintenant, entrons dans les détails de la création de conceptions flexibles et robustes.

L'acheminement vers le succès :Établir les bonnes connexions

Lorsqu'il s'agit de router des traces sur des sections flexibles de votre circuit imprimé, il existe une règle d'or : aller perpendiculairement à toutes les lignes de pliage. Pourquoi ? Cela garantit que les traces de cuivre ne se fatigueront pas et ne s'useront pas prématurément au fur et à mesure que votre conception se pliera et se courbera. Gardez donc toujours cela à l'esprit lorsque vous élaborez votre stratégie de routage.

Mais ce n'est pas tout.Lorsqu'il s'agit de connecteurs flexibles, abandonnez les traditionnels tracés droits à 45 ou 90 degrés couramment utilisés sur les circuits imprimés rigides.Dans l’univers de la flexion, nous privilégions les tracés courbes pour naviguer gracieusement dans les coins.Cette approche permet d'éviter la fatigue du cuivre et de préserver l'intégrité de votre conception au fil du temps.

La superposition des couches :Gestion des traces dans les sections Flex à deux couches

Dans certains cas, vous aurez une section flexible à deux couches dans votre conception.Voici un conseil essentiel : décalez vos tracés.Cela empêche les traces de s'empiler les unes sur les autres, garantissant que vous ne vous retrouverez pas avec une accumulation d'épaisseur là où les couches de cuivre se chevauchent.La dernière chose que vous souhaitez, c'est que votre conception soit compromise par de tels problèmes structurels.

Vias :Utiliser avec parcimonie et sagesse

Les vias sont essentiels dans la conception des circuits imprimés, mais dans le monde de la flexion rigide, ils requièrent un peu de retenue.Le matériau flexible n’est pas aussi stable que les sections rigides, c’est pourquoi il est judicieux de minimiser l’utilisation des vias.Lorsque vous devez les utiliser dans une section flexible, optez pour une taille de trou d'au moins 10 et ajoutez 10 de plus au diamètre total.Ce via plus large garantit une connexion robuste qui ne se décollera pas et ne se fatiguera pas lors de flexions répétées.

Renforcer avec des gouttes d'eau

En parlant de vias, lorsque vous y acheminez des traces, pensez à utiliser des gouttes d'eau.Ces petites gouttes élargissent la zone de cuivre, renforçant ainsi la connexion au via.C’est comme si l’on ajoutait une couche supplémentaire d’armure pour éviter la fatigue et les fissures potentielles au fil du temps.

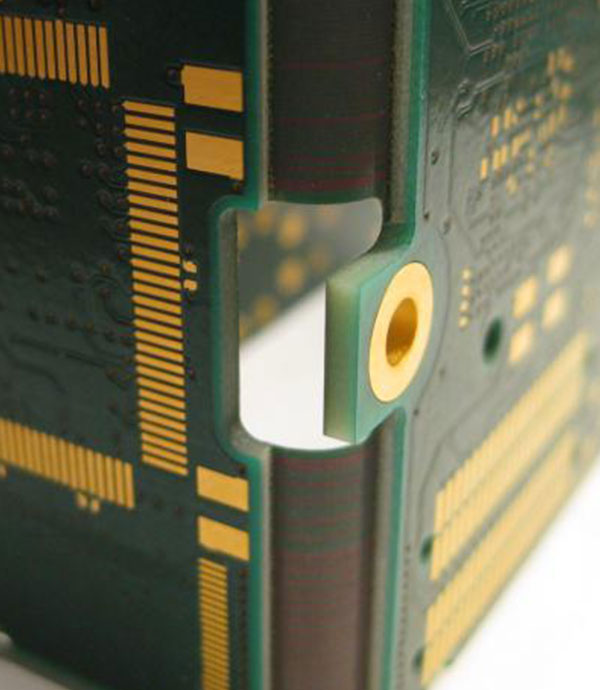

L'espace au bord : les vias dans la section rigide

Parlons maintenant de l’emplacement des via dans la section rigide.Les via doivent être éloignés d'au moins 50 mils du point limite de la section flexible.Pourquoi ? Cela permet d'éviter les problèmes d'instabilité et de matériaux au point de transition et de s'assurer que la section rigide reste solide comme un roc.

Alimentation et mise à la terre : Haché vs. Solide

Les polygones de puissance et de masse sont essentiels dans toute conception.En flexion rigide, les polygones pleins ne suffiront pas car ils ne sont pas flexibles.Le mieux est donc d'utiliser des polygones hachurés, qui conservent leur flexibilité tout en assurant la conductivité dont vous avez besoin.Si vous devez utiliser des traces solides, assurez-vous qu'elles sont d'une largeur minimale et qu'elles n'interfèrent pas avec les propriétés de flexion de votre conception.

Ces lignes directrices constituent la base d'une conception flexible rigide réussie.N'oubliez pas que la clé de la maîtrise de cette technologie réside dans les détails.Il s’agit d’équilibrer la flexibilité et la fiabilité et de s’assurer que chaque élément de votre conception contribue à sa force globale.

So, there you have it – the next steps to becoming a rigid flex design pro. In our next installment, we’ll tackle even more advanced techniques and considerations that will set you on the path to creating cutting-edge, space-efficient, and reliable designs.

Maintenant, poussons l’enveloppe plus loin et plongeons dans des techniques avancées et des idées d’experts.

Apprivoiser la bête thermique :Gestion de la chaleur dans la flexibilité rigide

En matière de gestion thermique, la flexion rigide présente des défis particuliers. Dans les circuits imprimés traditionnels, la dissipation de la chaleur est relativement simple, mais dans le cas des circuits flexibles rigides, il faut faire preuve de stratégie.

Voici un conseil de pro : tirez parti de la flexibilité de la conception en utilisant les sections flexibles pour dissiper la chaleur plus efficacement.En positionnant stratégiquement les composants générateurs de chaleur sur les parties rigides et en les acheminant vers les sections flexibles, vous pouvez tirer parti des propriétés naturelles de diffusion de la chaleur du matériau flexible. Cela peut changer la donne en matière de performances thermiques dans les espaces restreints.

Blindage et considérations EMI :Maintenir l'intégrité du signal

Les interférences électromagnétiques (EMI) sont un casse-tête potentiel pour tout concepteur.Il en va de même pour les flexibles rigides.Pour garantir l'intégrité du signal et la protection contre les EMI, envisagez d'incorporer un blindage dans votre conception.

Pour ce faire, vous pouvez ajouter des couches de masse ou même des sections blindées dédiées à l'intérieur de votre circuit flexible rigide.N'oubliez pas que ces sections blindées doivent être connectées électriquement à votre plan de masse pour assurer une suppression efficace des interférences électromagnétiques.

Composants et connecteurs flexibles :Un monde de possibilités

Les conceptions flexibles rigides impliquent souvent des composants et des connecteurs qui font le lien entre les sections rigides et flexibles.Lors du choix de ces composants, il convient de garder la flexibilité à l'esprit.

Optez pour des connecteurs flexibles conçus pour résister à des flexions répétées sans compromettre les performances.Ces composants spécialisés peuvent être un peu plus coûteux, mais ils valent bien l'investissement lorsqu'il s'agit de fiabilité à long terme.

Test et prototypage :Garantir le succès

Avant d’envoyer votre conception en production, n’oubliez pas les tests et le prototypage.Étant donné la nature unique de la flexion rigide, il est essentiel de créer des prototypes physiques pour valider la conception.

Utilisez des animations 3D dans votre outil de conception de circuits imprimés pour visualiser les points de flexion et de pliage ou, si possible, créez des modèles en papier ou en mylar pour affiner la mécanique.Cette approche pratique peut permettre de détecter tout problème potentiel et vous éviter des maux de tête à l'avenir.

Collaboration avec les fabricants :Votre arme secrète

Tout au long de votre parcours de conception de flexibles rigides, ne sous-estimez jamais l'importance de la collaboration avec votre fabricant.Il est votre arme secrète pour réussir. Engagez-vous avec lui dès le début du processus de conception pour vous assurer que votre vision s'aligne sur la fabricabilité.

Votre fabricant peut vous fournir des informations précieuses sur la sélection des matériaux, les techniques de fabrication et l'optimisation des coûts.Son expertise vous aidera à naviguer en toute confiance dans le monde complexe de la flexion rigide.

En conclusion, la conception de flexibles rigides n'est pas pour les âmes sensibles, mais avec les bonnes connaissances et la volonté d'explorer, vous pouvez débloquer un potentiel incroyable pour vos projets.N'oubliez pas qu'il s'agit d'un voyage d'apprentissage et de perfectionnement continus.