Dans la fabrication électronique moderne, la technologie SMT (Surface Mount Technology) est devenue le processus de base pour l'assemblage des circuits imprimés. Cet article aborde tous les aspects de la technologie SMT, y compris ses principes de fonctionnement, le flux de travail complet, les problèmes courants et leurs solutions, ainsi que des conseils pratiques. Que vous soyez novice en matière de fabrication électronique ou un professionnel cherchant à optimiser ses lignes de production, vous trouverez ici des informations précieuses.

Table des matières

Qu'est-ce que la technologie SMT ?

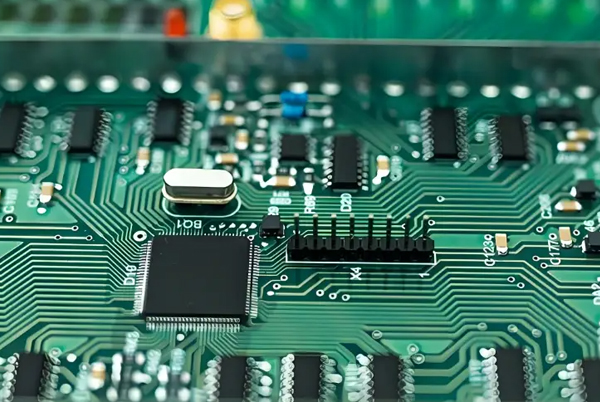

SMT (Surface Mount Technology) is an advanced process that directly mounts electronic components onto the surface of a PCB (Printed Circuit Board), achieving reliable electrical connections through reflow soldering. Compared to traditional through-hole technology (DIP), SMT eliminates the need for drilling numerous holes in the PCB—components simply “sit” on the pads, greatly simplifying the manufacturing process.

Pourquoi cette technologie est-elle si importante ? Il y a trois raisons principales à cela :

- Rapport coût-efficacité: Le nombre réduit de trous percés se traduit par des coûts de traitement nettement inférieurs, ce qui en fait un produit idéal pour la production de masse.

- Économie d'espace: Les composants SMT sont beaucoup plus petits que les composants traditionnels, ce qui permet d'obtenir des appareils électroniques plus fins et plus légers.

- Amélioration des performances: Des fils plus courts réduisent l'inductance et la capacité parasites, ce qui améliore les performances du circuit.

Imagine modern smartphones packed with components—without SMT, they might still be as bulky as the “brick phones” of the past. That’s the transformative power of SMT in the electronics industry.

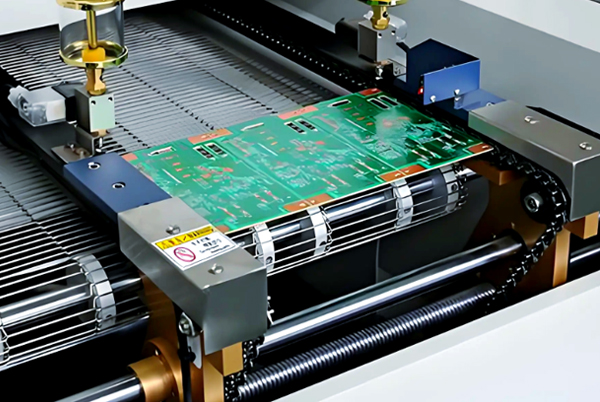

Décomposition étape par étape du processus SMT

La préproduction : La base du succès

Conception de circuits est le point de départ du SMT. Une conception bien pensée doit prendre en compte

- Placement optimal des composants (éloigner les composants à haute fréquence des sources d'interférence)

- Optimisation du tracé (éviter les angles aigus, tenir compte de la capacité de transport de courant)

- Conception du tampon (taille et forme adaptées aux composants)

Préparation des composants et de l'équipement est tout aussi crucial :

- Vérifier les spécifications des composants par rapport à la nomenclature (BOM)

- Calibrate the placement machine accuracy (typically within ±0.05mm)

- Vérifier l'uniformité de la température du four de refusion

J'ai vu une fois une usine sauter l'étape de décongélation de la pâte à souder et l'utiliser directement à partir de la réfrigération, ce qui a entraîné des coûts élevés pour tout un lot de produits dont les joints de soudure étaient froids. La préparation de la préproduction n'est pas un endroit où l'on peut prendre des raccourcis !

Impression de pâte à braser :L'art de la précision

Fabrication de pochoirs vient en premier :

- Tôles d'acier inoxydable découpées au laser avec des ouvertures correspondant aux pads du circuit imprimé 1:1

- Choose thickness (typically 0.1–0.15mm, adjusted based on component size)

Manipulation de la pâte à braser Conseils :

- Décongeler pendant au moins 4 heures (si réfrigéré)

- Remuer jusqu'à obtenir une consistance lisse de beurre de cacahuète.

- Control the printing environment (23±3°C, humidity <60%)

Contrôles de la qualité d'impression:

- Examiner la forme de la pâte à la loupe pour s'assurer qu'elle est complète.

- Measure thickness (usually 80–90% of stencil thickness)

- Recherchez des problèmes tels que des retombées, des lacunes ou des ponts.

Placement des composants :Équilibrer la vitesse et la précision

Les machines modernes de prélèvement et de placement sont étonnantes :

- Les machines à grande vitesse peuvent placer plus de 150 000 composants par heure.

- Plusieurs buses fonctionnant simultanément augmentent l'efficacité

- Vision systems ensure precise alignment (±0.025mm)

Conseils de programmation:

- Optimiser la séquence de placement pour minimiser la distance de déplacement

- Placez les composants les plus volumineux en dernier pour éviter les interférences

- Définir des paramètres spéciaux pour des composants uniques (par exemple, QFN)

Pro tip: Clean nozzles regularly—I’ve seen a tiny 0.1mm solder paste residue cause an entire batch of misaligned components.

Le brasage par refusion :La danse de la chaleur

Configuration du profil de température est essentiel :

- Preheat zone (1–3°C/sec, up to 150–180°C)

- Soak zone (60–120 sec for even board heating)

- Reflow zone (peak temperature 20–30°C above solder melting point)

- Cooling zone (controlled at ≤4°C/sec)

Les pièges les plus fréquents:

- Un chauffage trop rapide peut provoquer des dommages dus à la contrainte thermique

- Une température de pointe insuffisante entraîne des joints de soudure froids

- Une chaleur excessive peut endommager les composants ou la carte de circuit imprimé.

Inspection et essais :Les gardiens de la qualité

L'essentiel de l'AOI (Inspection optique automatisée):

- Définir les paramètres de détection appropriés (par exemple, les seuils de luminosité des joints de soudure).

- Étalonner régulièrement le système de caméra

- Constituer une bibliothèque d'échantillons de défauts typiques

Stratégies de tests fonctionnels:

- Vérifier les modules étape par étape

- Essai dans des conditions limites (par exemple, fluctuations de tension)

- Utiliser l'Environmental Stress Screening (ESS) pour améliorer la fiabilité

SMT vs. SMD : les principales différences expliquées

De nombreux débutants confondent ces deux termes :

SMD (Surface Mount Device) désigne les composants électroniques conçus spécifiquement pour être montés en surface. Ils présentent les caractéristiques suivantes

- Pas de longs fils, uniquement des surfaces de contact plates

- Exemples : résistances, condensateurs (boîtiers 0805, 0603), circuits intégrés QFP/BGA, petites inductances, diodes.

SMT (technologie de montage en surface) est l'ensemble du processus de montage des composants CMS sur les circuits imprimés, y compris :

- Matériel d'impression, de placement et de soudure

- Contrôle des flux de processus

- Normes d'inspection de la qualité

En bref, le SMD est le "quoi" et le SMT le "comment". Pensez aux briques (SMD) et aux techniques de maçonnerie (SMT).

Les 5 problèmes SMT les plus courants et leurs solutions

Question 1 : Pourquoi l'impression de la pâte à braser est-elle irrégulière ?

Causes possibles:

- Pâte résiduelle sous le pochoir

- Pression de la raclette inégale ou usée

- Support inégal de la carte de circuit imprimé

- Viscosité de la pâte à braser incorrecte

Solutions:

- Clean the stencil bottom every 5–10 prints

- Check the squeegee for damage; set pressure to 5–8 kg/cm²

- Ajuster les broches de support pour assurer la planéité du circuit imprimé

- Test paste viscosity (target: 800–1200 kcps)

Issue 2: Components shift after placement—what to do?

Causes possibles:

- Faible vide de la buse

- Réglage incorrect de l'épaisseur du composant

- Désalignement du circuit imprimé

- Hauteur de placement incorrecte

Solutions:

- Vérifier l'absence de fuites au niveau du vide ; nettoyer ou remplacer les buses.

- Remesurer l'épaisseur des composants et mettre à jour la base de données

- Réétalonnage des repères de la carte de circuit imprimé

- Ajuster la hauteur de placement (généralement 0,1 mm en dessous de la hauteur du composant)

Issue 3: Solder balls after reflow—why?

Causes possibles:

- Excès de pâte à braser

- Montée en température trop rapide

- Mauvaise conception de l'ouverture du pochoir

- Humidité élevée

Solutions:

- Réduire la taille de l'ouverture du pochoir (par exemple, pas de 10 % vers l'intérieur)

- Adjust preheat ramp rate to 1–3°C/sec

- Utiliser des ouvertures trapézoïdales ou en forme de maison

- Maintain workshop humidity at 40–60% RH

Question 4 : Comment résoudre les problèmes de vide dans les BGA ?

Causes possibles:

- Mauvaise coplanarité des billes de soudure

- Humidité dans les PCB/BGA

- Profil de température inadapté

- Déformation du circuit imprimé

Solutions:

- Vérifier la fusion du joint de soudure à l'aide d'un appareil à rayons X

- Bake moisture-sensitive components (125°C, 12–24 hrs)

- Prolonger le temps au-dessus du liquidus dans le profil de refusion

- Ajouter des points d'appui pour minimiser le gauchissement des circuits imprimés

Question 5 : Comment réduire les défauts de soudure des QFN ?

Causes possibles:

- Insuffisance de soudure sur la semelle thermique

- Ponts sur les tampons périmétriques

- Désalignement

Solutions:

- Set stencil aperture ratio at 60–70% for the center pad

- Utilisez le motif en croix pour les tampons périmétriques.

- Ajouter des contrôles d'alignement optique

- Augmenter légèrement l'épaisseur du pochoir (par exemple, 0,15 mm)

Conseils avancés et tendances de l'industrie

Manipulation de composants spéciaux

Composants ultra-petits (01005 ou moins):

- Utiliser des pochoirs électroformés de haute précision

- Reduce squeegee angle (45–55°)

- Augmenter la fréquence des inspections après le placement

Composants de forme irrégulière:

- Buses sur mesure

- Paramètres de vision dédiés

- Processus de refusion secondaire possible

Considérations sur les procédés sans plomb

Avec la montée en puissance des réglementations environnementales, le brasage sans plomb devient la norme :

- Higher melting point (217°C vs. 183°C for leaded)

- Poorer wetting—optimize stencil design

- Narrower process window—tighter temperature control

Fabrication intelligente en SMT

Les tendances les plus récentes sont les suivantes

- Retour d'information 3D SPI (Inspection de la pâte à braser) en temps réel

- Simulation de jumeaux numériques pour l'optimisation

- Reconnaissance des défauts par l'IA

- Maintenance prédictive des équipements

Conseils pratiques et ressources recommandées

Meilleures pratiques en matière de documentation:

- Enregistrer les paramètres optimaux pour chaque produit

- Archiver les images de défauts et les solutions

- Mettre régulièrement à jour les procédures opérationnelles

Principaux domaines de formation:

- Les bases de l'entretien des équipements

- Compétences en matière de dépannage rapide

- Sensibilisation à la protection contre les décharges électrostatiques

Outils recommandés:

- Magnifier/microscope (30–100x)

- Profileur de température

- Viscosimètre pour pâte à braser

Ressources pour l'industrie:

- IPC-A-610 (Acceptabilité des assemblages électroniques)

- Séminaires SMTA (Surface Mount Technology Association)

- Notes d'application des principaux fournisseurs d'équipement

Réflexions finales

As the backbone of modern electronics manufacturing, SMT technology’s importance cannot be overstated. Mastering key process points—from solder paste printing to reflow soldering—and understanding root causes of common issues can significantly enhance production quality and efficiency. With components shrinking and process demands rising, continuous learning and hands-on optimization are essential for every SMT engineer.

Rappelez-vous : D'excellents processus SMT = des méthodes scientifiques + une discipline rigoureuse + l'expérience accumulée. Que ce guide vous serve de référence dans votre travail et n'hésitez pas à nous faire part de vos idées et de vos expériences !