Le perçage des circuits imprimés est une étape critique de la fabrication des circuits imprimés, qui a un impact direct sur les performances électriques et la résistance mécanique de la carte. Cet article propose une exploration approfondie des différentes technologies de perçage des circuits imprimés, des considérations clés sur les processus et des solutions pratiques aux problèmes de production les plus courants.

Table des matières

Aperçu de la technologie de perçage des circuits imprimés

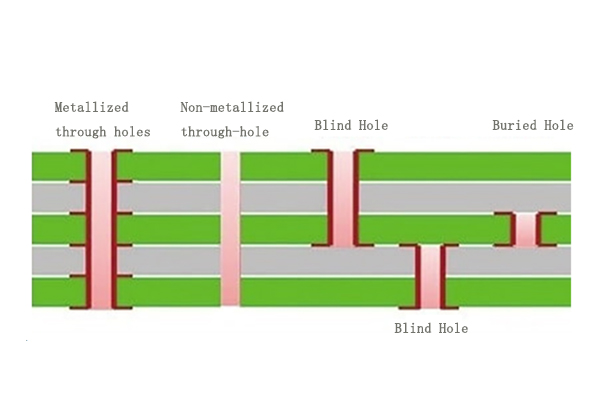

Le but premier du perçage de circuits imprimés est de créer des trous pour les connexions électriques et le montage des composants. En fonction des exigences de conception, les trous pour circuits imprimés sont classés en trois catégories principales :

- Trous de passage: Pénètre la totalité de la carte, utilisé pour connecter différentes couches ou pour monter des composants à travers le trou.

- Vias aveugles: S'étendent de la couche extérieure à une couche intérieure sans passer par la totalité de la carte.

- Vias enterrés: Entièrement situé entre les couches internes et non visible en surface.

La tendance des appareils électroniques étant à la miniaturisation et aux conceptions à haute densité, les vias aveugles et enterrés sont de plus en plus utilisés dans les cartes HDI (High-Density Interconnect).

Principales méthodes de perçage des circuits imprimés

Forage mécanique

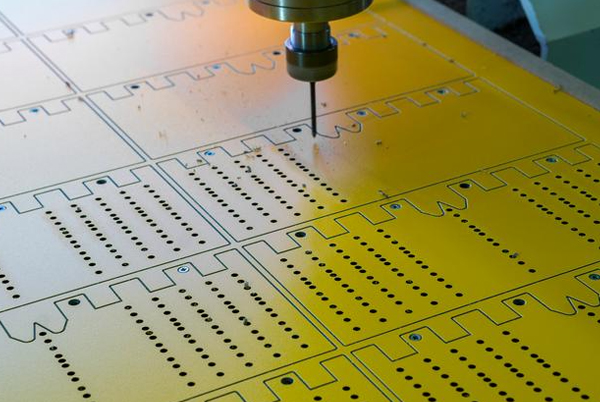

Le forage mécanique est la méthode la plus courante pour Fabrication de circuits imprimésen particulier pour les trous de passage :

- Matériau de la mèche: Mèches en carbure (carbure de tungstène) d'un diamètre compris entre 0,1 mm et 6,5 mm.

- Vitesse de la broche: High-speed spinners can reach 150,000–200,000 RPM.

- Précision du positionnement: Modern CNC drilling machines achieve ±25μm precision.

- Empilage de panneaux: Typically, 2–3 PCBs are stacked for simultaneous drilling to improve efficiency.

Les facteurs clés sont le choix du foret et l'entretien. Les mèches usées provoquent des parois de trous rugueuses et des écarts dimensionnels, ce qui nécessite un remplacement régulier. En outre, la vitesse d'avance et la vitesse de la broche doivent être optimisées en fonction du type et de l'épaisseur du matériau.

Perçage au laser

Le perçage au laser est idéal pour les microvias et les cartes HDI :

- CO₂ Lasers: Wavelength of 10.6μm, mainly for non-metal materials like FR-4 substrates.

- Lasers UV: Longueur d'onde de 355 nm, capable de percer directement les couches de cuivre, adaptée aux microvias.

- Précision: Can create 50–150μm diameter microvias.

- Vitesse: Capable de percer des centaines, voire des milliers de trous par seconde.

Parmi les avantages de cette technique, citons le traitement sans contact (pas de contrainte mécanique) et la possibilité de créer des microvias à rapport d'aspect élevé, impossibles à réaliser avec le perçage mécanique.Toutefois, les coûts d'équipement sont élevés et l'épaisseur du cuivre est limitée.

Autres méthodes de forage spécialisées

Pour les applications spécialisées, il existe d'autres méthodes :

- Gravure au plasma: Utilise les réactions chimiques du plasma pour enlever la matière, convient pour les microvias à rapport d'aspect élevé.

- Gravure chimique: Forme des trous par dissolution chimique, principalement pour les matériaux spéciaux.

- Forage hybride mécanique-laser: Combine les deux technologies pour une efficacité et une qualité accrues.

Principales considérations relatives au perçage des circuits imprimés

Préparation de l'avant-trou

- Sélection des matériaux et conditionnement: Les différents substrats (FR-4, matériaux haute fréquence, circuits imprimés flexibles) requièrent des paramètres de perçage différents. Veillez à ce que les cartes soient bien séchées pour éviter les défauts liés à l'humidité.

- Sélection et gestion des forets: Choisir les mèches appropriées en fonction de la taille du trou et du matériau. Suivez l'utilisation des mèches et remplacez rapidement les mèches usées.

- Optimisation des paramètres: Régler la vitesse de la broche, la vitesse d'avance et la vitesse de rétraction en fonction des propriétés du matériau. Les matériaux plus durs nécessitent des avances plus lentes, tandis que les matériaux plus tendres permettent des vitesses plus élevées.

Contrôle de la qualité en cours de fabrication

- Précision de la position du trou: Calibrer régulièrement les équipements et utiliser des systèmes de positionnement de haute précision (par exemple, des encodeurs linéaires).

- Trou Qualité du murVeiller à ce que les parois soient lisses et exemptes de bavures ou de têtes de clous ; inspecter par microscopie ou AOI (Automated Optical Inspection).

- Enlèvement des copeaux: L'extraction efficace des débris permet d'éviter les recoupes. Maintenir les systèmes d'aspiration pour éliminer rapidement les copeaux.

Processus post-forage

- Ébavurage: Éliminer chimiquement ou mécaniquement les bavures des arêtes pour améliorer le lissage.

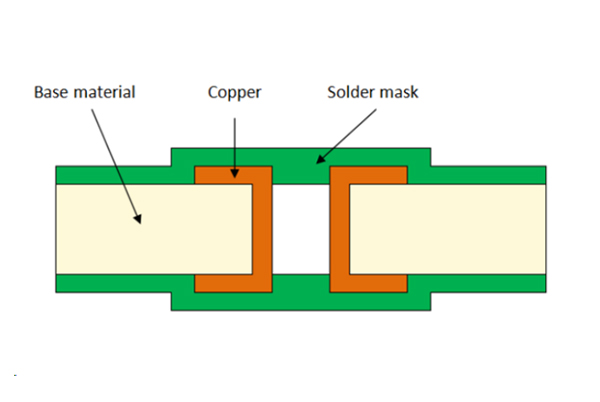

- Dépôt de cuivre & ; Placage: Le cuivrage chimique et électrolytique permet d'établir des couches conductrices pour les interconnexions. Contrôler rigoureusement la chimie du bain et les paramètres de métallisation.

- Application du masque de soudureEnduire les zones non soudées pour protéger les parois des trous et éviter les courts-circuits.

Problèmes courants de perçage des circuits imprimés et solutions

Question 1 : Écarts de position des trous de forage

Causes:

- Mauvais étalonnage de l'équipement ou faible précision du positionnement.

- Mouvement du panneau pendant le forage.

- L'usure excessive du foret est à l'origine de la déviation.

Solutions:

- Étalonner régulièrement les machines de forage.

- Améliorer la fixation des panneaux (aspiration par le vide ou serrage mécanique).

- Mettre en place un calendrier de remplacement des mèches.

- Pour les besoins de haute précision, envisagez le perçage au laser.

Problème 2 : Parois de trous bruts avec bavures ou résidus de résine

Causes:

- Embouts usés ou paramètres incorrects.

- Matériaux difficiles (par exemple, substrats à Tg élevé).

- La mauvaise évacuation des copeaux est à l'origine de la recoupe.

Solutions:

- Optimiser les paramètres de forage (vitesse, avance).

- Utiliser des mèches spécialisées pour les matériaux difficiles.

- Améliorer l'extraction des copeaux.

- Ajouter une étape d'ébavurage si nécessaire.

Issue 3: Difficulty Drilling Microvias (≤0.2mm), High Breakage Rate

Causes:

- Résistance insuffisante des microbits.

- Paramètres sous-optimaux.

- Matériaux durs ou impurs.

Solutions:

- Utiliser des micro-fiches de haute qualité avec un dépassement minimal.

- Optimiser les paramètres (vitesse plus élevée, avance plus faible).

- Passer au perçage au laser lorsque c'est possible.

- Pré-percez des trous pilotes pour vous guider.

Problème 4 : Mauvaise connexion de la couche interne de cuivre aux parois du trou

Causes:

- Parois de trous rugueuses dues à un mauvais forage.

- Paramètres de cuivre chimique inappropriés.

- Préparation inadéquate de la surface de la couche intérieure.

Solutions:

- Améliorer la qualité du perçage pour des murs plus lisses.

- Optimiser les traitements préalables à l'ensemencement (désémaillage, activation).

- Ajuster la chimie du bain de cuivre chimique.

- Appliquer un traitement au plasma pour améliorer la mouillabilité.

Numéro 5 : Dégradation des performances diélectriques des cartes haute fréquence

Causes:

- Dommages thermiques pendant le forage.

- Réflexions du signal sur des murs rugueux.

- Contamination affectant les propriétés des matériaux.

Solutions:

- Utiliser des embouts tranchants avec un refroidissement optimisé.

- Envisager le perçage au laser pour réduire les contraintes mécaniques.

- Améliorer le nettoyage après le forage.

- Appliquer le perçage arrière pour minimiser les effets de stub.

Problème n° 6 : Aveuglement incomplet par pénétration

Causes:

- Contrôle incohérent de l'énergie laser.

- Epaisseur inégale du diélectrique.

- Méthodes d'inspection insuffisantes.

Solutions:

- Réglage précis de l'énergie du laser et de l'impulsion.

- Renforcer le contrôle de l'épaisseur de la couche diélectrique.

- Mise en œuvre de l'inspection aveugle par le fond.

- Adopter des méthodes avancées telles que l'inspection par infrarouge.

Tendances futures en matière de perçage des circuits imprimés

L'électronique exigeant une densité et une fréquence plus élevées, la technologie de forage continue d'évoluer :

- Trous plus petits: De 0,3 mm standard à 0,1 mm ou plus petit pour les besoins de l'IDH.

- Une plus grande précision: Positioning accuracy improving from ±50μm to ±15μm or better.

- Techniques hybrides: Combinaison du perçage mécanique et du perçage au laser pour des résultats optimaux.

- Fabrication intelligenteOptimisation des paramètres pilotée par l'IA et surveillance en temps réel.

- Procédés respectueux de l'environnementRéduction des déchets et des matières dangereuses.

Conclusion

Le perçage des circuits imprimés est un processus essentiel qui a un impact significatif sur la fiabilité des produits.Pour produire des circuits imprimés de qualité, il est essentiel de comprendre les différentes méthodes de perçage, de résoudre les problèmes courants et de se tenir au courant des progrès réalisés. Au fur et à mesure des progrès technologiques, le perçage deviendra plus précis, plus efficace et plus intelligent, ce qui favorisera l'électronique de la prochaine génération.