Table des matières

Qu'est-ce que la technologie Microvia ?

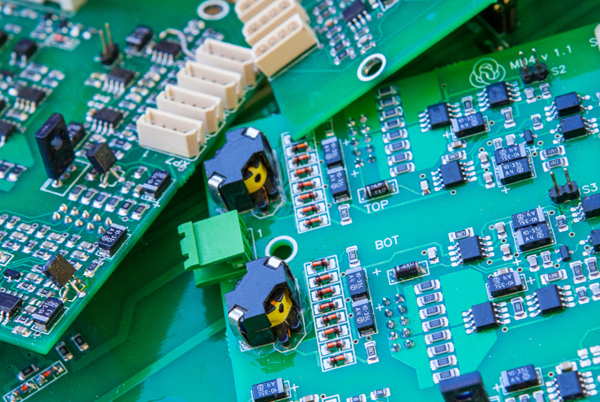

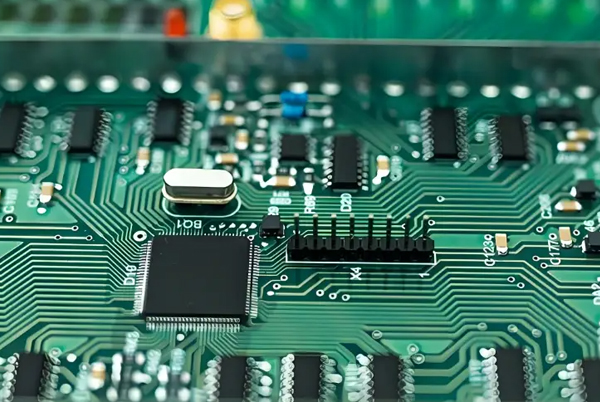

Technologie Microvia is a core process in modern high-density interconnect (HDI) printed circuit board manufacturing. It involves creating tiny conductive holes—typically less than 150 microns (0.15mm) in diameter—using laser drilling or other advanced methods. Compared to traditional mechanical drilling, microvia technology enables smaller apertures (as small as 0.05mm), higher positional accuracy (±0.01mm), and finer wiring density. This makes it possible to achieve high-density interconnections in complex PCB designs with 18 or more layers.

La technologie Microvia est principalement classée en trois catégories :

- Vias aveugles (de la couche externe à la couche interne, mais pas à travers toute la carte)

- Vias enterrés (entièrement entre les couches internes)

- Vias de passage (pénétrant dans toutes les couches)

Dans les circuits imprimés à 18 couches, ces types de microvia sont souvent combinés pour optimiser les solutions de routage et l'intégrité des signaux.

Principaux avantages de la technologie Microvia

- Amélioration significative de l'utilisation de l'espace – Microvias reduce aperture sizes to 1/4 or less of traditional drills, freeing up more routing space.

- Amélioration des performances de transmission des signaux – Shorter interconnect paths minimize signal attenuation and delay, especially critical for high-frequency applications.

- Une plus grande flexibilité dans les connexions des couches – Supports any-layer HDI (Any Layer HDI), increasing design freedom.

- Permet la miniaturisation des produits – Critical for thin and lightweight modern electronics (e.g., smartphones, wearables).

- Meilleure gestion thermique – Microvia arrays can act as thermal channels, improving heat dissipation in multilayer PCBs.

Principales considérations pour la conception de microvia dans les circuits imprimés à 18 couches

La réalisation d'interconnexions microvia de haute qualité dans les circuits imprimés à 18 couches nécessite une ingénierie minutieuse :

1. Contrôle de précision et alignement d'une couche à l'autre

- Problème: Au fur et à mesure que le nombre de couches augmente, les erreurs d'alignement cumulées peuvent entraîner un mauvais enregistrement des microvia.

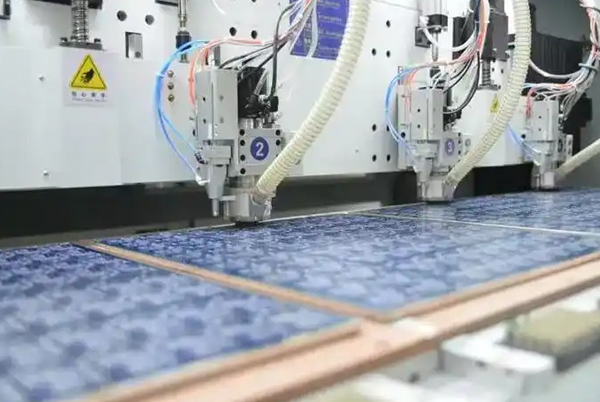

- Solution: Use high-precision laser drilling equipment (±5μm repeatability), real-time X-ray inspection for calibration, and incorporate process compensation in design.

2.Qualité de la paroi de l'alvéole et uniformité du placage

- ProblèmeLes microvias à rapport d'aspect élevé peuvent souffrir d'un placage inégal ou de parois d'orifice rugueuses.

- SolutionOptimiser les paramètres du laser (largeur d'impulsion, énergie), appliquer des processus de placage par étapes et utiliser des additifs pour améliorer la fluidité du placage.

3.Contrainte thermique et fiabilité

- ProblèmeL'inadéquation du CTE (coefficient de dilatation thermique) dans les structures multicouches peut entraîner une fissuration des microvia pendant les cycles thermiques.

- SolutionSélectionner des matériaux dont le CTE est adapté, utiliser le placage à vide et optimiser les paramètres de brasage à l'air chaud (HASL).

Défis et solutions courants en matière de conception de Microvia

Question 1 : Erreurs de positionnement des microviseurs affectant la fiabilité de l'interconnexion

Solution:

- Utiliser des systèmes de positionnement optique (OPS) combinés à l'imagerie laser directe (LDI).

- Respecter la règle du rapport 1:1 entre l'interface et la plaquette dans la conception.

- Mettre en œuvre le contrôle statistique du processus (SPC) pour contrôler la précision du forage.

Question 2 : Difficultés liées à la métallisation de microvias à haut rapport d'aspect

Solution:

- Appliquer un placage inversé par impulsion pour une meilleure uniformité des trous profonds.

- Utiliser des solutions de placage spécialisées à haute dispersion.

- Mettre en œuvre une métallisation assistée par le vide pour assurer une pénétration complète des produits chimiques.

Numéro 3 : Déformation de la microvia après des laminages multiples

Solution:

- Optimiser les cycles de laminage (augmentation progressive de la température et de la pression).

- Choisir des matériaux pré-imprégnés à faible flux de résine et à Tg élevé.

- Tenir compte du retrait des matériaux dans la conception en prévoyant une compensation appropriée.

Applications industrielles et tendances futures

La technologie Microvia joue un rôle essentiel dans les applications avancées :

- Communications 5G – Interconnects for millimeter-wave antenna arrays.

- Calcul à haute performance (HPC) – 3D integration in multi-chip modules (MCMs).

- Électronique automobile – High-reliability interconnects for ADAS systems.

- Électronique médicale – Ultra-dense interconnects in implantable microdevices.

À mesure que les substrats des circuits intégrés et les technologies des systèmes en boîtier (SiP) évoluent, la technologie des microvia progresse :

- Smaller sizes (≤50μm)

- Rapports d'aspect plus élevés (>15:1)

- Tighter spacing (≤100μm pitch)

Les nouvelles techniques de gravure hybride laser-plasma pourraient repousser ces limites.

Conclusion

Microvia design in 18-layer PCBs represents the pinnacle of modern interconnect technology, enabling macro-level performance breakthroughs through micro-scale precision engineering. Mastering microvia technology requires balancing design innovation with manufacturability—leveraging its high-density advantages while ensuring process feasibility and long-term reliability. With continuous advancements in materials and fabrication techniques, microvia technology will play an even more central role in next-generation electronics, driving progress toward higher performance, smaller form factors, and lower power consumption.

Lire les derniers articles

- Common PCB Manufacturing Defects and How to Prevent Them

- Le processus de fabrication des circuits imprimés expliqué étape par étape

- Avis sur l'assemblage de circuits imprimés & Témoignages de clients

- Études de cas sur l'assemblage de circuits imprimés : exemples concrets de réussite dans le domaine du PCBA

- Assemblage de circuits imprimés par rapport à la concurrence : quel fabricant de circuits imprimés vous convient le mieux ?