Table des matières

L'Odyssée, du concept au circuit imprimé flexible

Salutations, passionnés de technologie et innovateurs !Vous êtes-vous déjà interrogé sur l'incroyable voyage qui transforme une idée en circuit imprimé flexible ? Aujourd’hui, je suis ravi de vous emmener dans un voyage exaltant à travers le monde fascinant de la fabrication de circuits imprimés flexibles. Préparez-vous à un tourbillon depuis la conception du concept jusqu'à la création d'un circuit imprimé flexible. carte de circuit imprimé flexible prêt à l'action.

L'artisanat dans le monde numérique

Our adventure begins with a voyage into the digital realm. Imagine skilled designers meticulously crafting layouts using advanced computer-aided design (CAD) systems. These CAD systems are powerful, but here’s the twist – each one has its unique internal data format. Enter the Gerber file, the standard output format that acts as the guiding star for transferring the layout data from the designer to the manufacturer. Consider it the blueprint that charts our course through this manufacturing odyssey.

Garantir la faisabilité avec la DFM

Before we embark on the manufacturing journey, there’s a critical checkpoint – the Design for Manufacturability (DFM) review. A CAD engineer painstakingly inspects trace widths, trace spacing, hole sizes, and more to ensure that the design aligns seamlessly with the manufacturing capabilities. Once the data passes the rigorous scrutiny, it’s time to set sail.

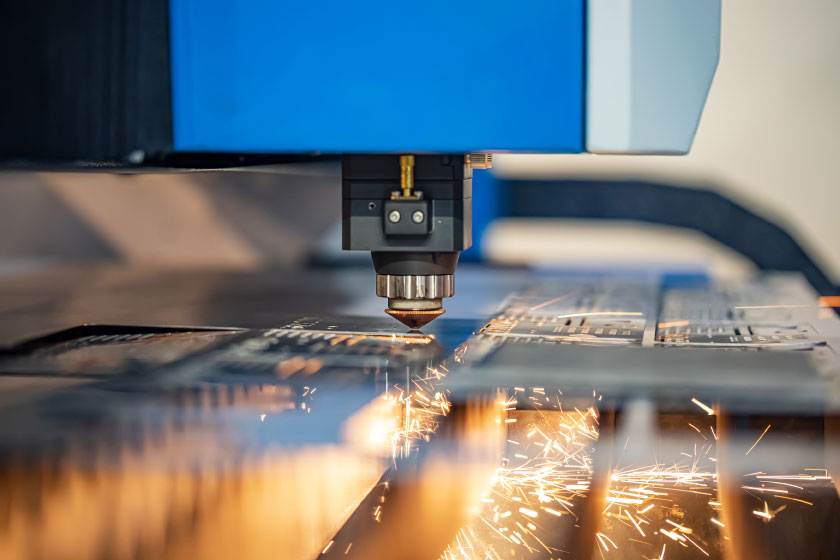

Éclairer la chambre noire

Pénétrons à présent dans le monde fascinant de la création de films pour les circuits imprimés flexibles. Imaginez un environnement contrôlé où la température et l'humidité règnent en maîtres. Ici, des traceurs photo laser convertissent les données de la carte en images de pixels et utilisent des lasers pour les graver sur des films. Mais pourquoi ce processus méticuleux ? Ces films sont la sauce secrète qui donne vie au circuit imprimé flexible.

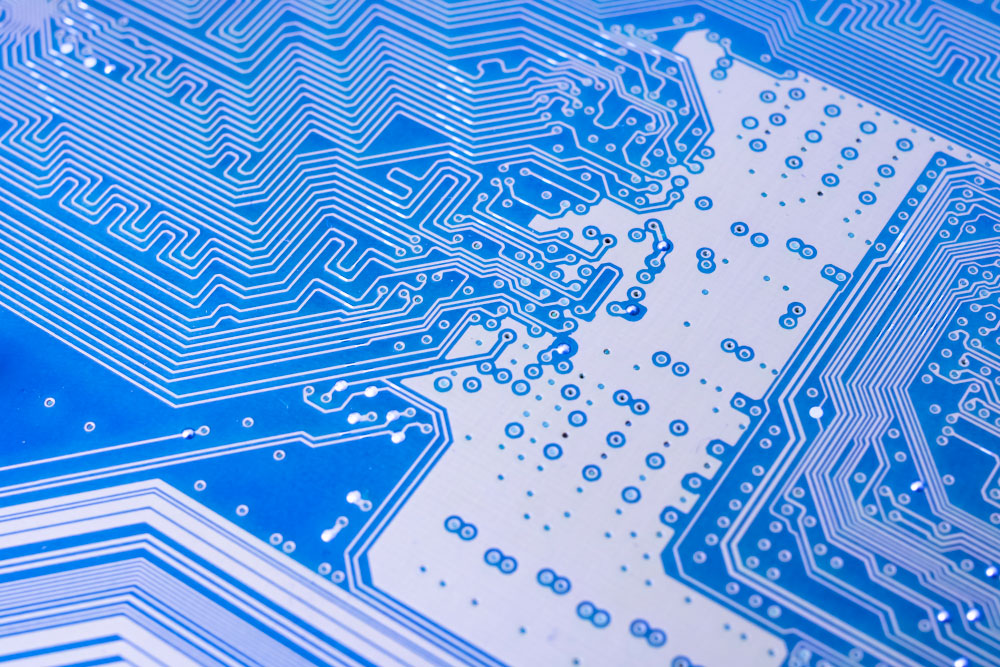

Couches internes : Forger le cœur

Les circuits imprimés flexibles multicouches sont une merveille d'ingénierie, et leur création commence par la préparation d'un panneau stratifié.Ce processus implique un nettoyage précis du cuivre, l'application d'un film photosensible (résine photosensible) et l'alignement délicat des films.Les lampes UV durcissent la résine photosensible, révélant le motif de cuivre que nous souhaitons.Toutefois, avant d'aller plus loin, un opérateur vérifie méticuleusement que tout est impeccable, garantissant ainsi une base parfaite pour la suite.

L'art de la gravure

Pour dévoiler le motif de cuivre sur les couches internes, nous procédons à une gravure méticuleuse.Le cuivre indésirable se dissout grâce à une puissante solution alcaline.Il s’agit d’une tâche de précision, et l’opérateur s’assure que chaque vestige de cuivre indésirable est méticuleusement éliminé.Ce qui reste, c'est le modèle exact nécessaire pour votre circuit imprimé flexible.

Precision Drilling and Plating – The Flex Circuit Transformation

Aujourd’hui, nous plongeons encore plus profondément dans le monde du perçage de précision, du placage de cuivre et des étapes complexes qui nous rapprochent d’une carte de circuit imprimé flexible entièrement fonctionnelle.

Forage : Relier les points

Our voyage continues with a crucial step – drilling holes to establish connections within the flex circuit board. This includes holes for various components and vias that link the copper layers. But it’s far from a simple drilling task. The operator begins by placing an exit material beneath the board, preventing any damage to the copper foil as the drill moves through the flex circuit.

La précision en mouvement

Nos perceuses sont des prouesses de précision technique. Ce sont des merveilles contrôlées par ordinateur qui sélectionnent la taille de foret appropriée à partir d'un rack, garantissant la précision avant chaque utilisation. Ces broches à grande vitesse tournent à une vitesse stupéfiante de 180 000 tours par minute, créant des parois de trous propres qui garantissent des connexions sûres. La poussière et les débris sont nos adversaires, mais nous avons un plan directeur pour les vaincre.

Une finition propre

Pour s'assurer que les trous percés sont impeccables, nous utilisons un processus avancé qui comprend des mesures, un brossage et des jets d'eau à haute pression.La brosse Ishi high OPD prend 40 mesures de l'épaisseur de chaque panneau, optimisant ainsi la hauteur de la brosse pour une propreté irréprochable des trous.Notre mission est de créer une base impeccable pour ce qui nous attend.

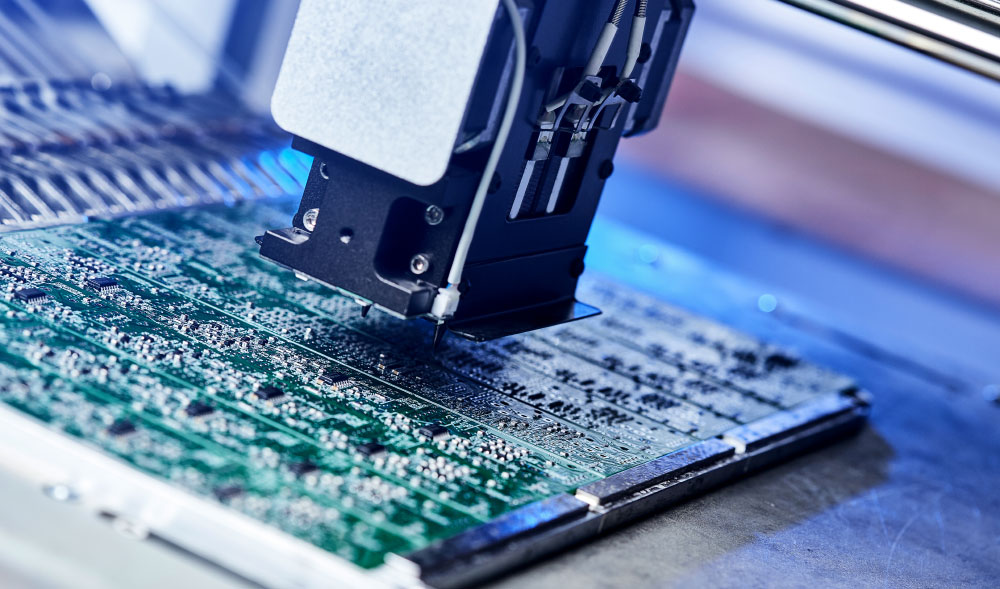

Copper Plating – Electrical Transformation

Vous êtes-vous déjà demandé comment le cuivre s'insère dans ces minuscules trous et traces ?C’est une question de galvanoplastie.Les panneaux sont chargés sur des barres de vol et un processus contrôlé par ordinateur prépare la surface de cuivre pour la métallisation.

Gravure à l'eau-forte de l'indésirable

Il est maintenant temps d’enlever l’excédent de feuille de cuivre de la surface.Il ne faut pas qu’il y ait de cuivre là où il ne devrait pas y en avoir.Une solution alcaline méticuleusement contrôlée dissout le cuivre exposé, en descendant sans s'écarter. Cette précision garantit que la largeur des conducteurs correspond parfaitement aux spécifications de la conception.

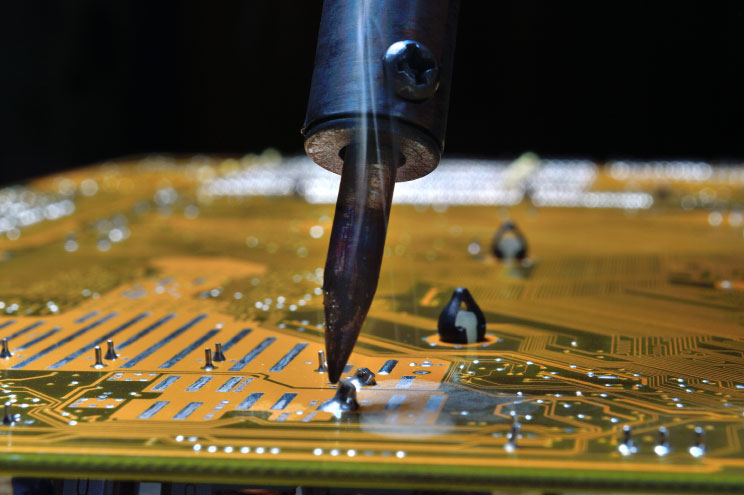

Final Touch – Removing Tin and Copper

Pour révéler le motif en cuivre immaculé, nous enlevons la fine couche d'étain qui le protégeait pendant le processus de placage.C'est à ce moment-là que le motif que vous avez créé émerge véritablement et brille de tous ses feux.

Crafting Flexibility and Functionality – Solder Mask and Beyond

Solder Mask Application – Shielding the Copper Core

Les circuits imprimés flexibles sont synonymes d'adaptabilité et de résilience, et cela commence par l'application d'un masque de soudure.Cette couche protectrice protège la surface du cuivre, empêchant les courts-circuits entre les composants pendant l'assemblage. Imaginez deux lignes d'enduction par pulvérisation à haute production en action, recouvrant délicatement le panneau d'une couche précise de masque de soudure. L'avantage ? Une épaisseur uniforme sur tout le panneau, grâce à une méthode d'application sans contact.

L'art de l'impression de précision

Une fois le masque de soudure en place, nous passons à l'art de l'impression de la légende.La plupart des circuits imprimés flexibles comportent une légende de composant pour guider le processus d'assemblage.C’est ici que les imprimantes à jet d’encre entrent en jeu, transformant les données numériques en légendes réelles directement sur la carte.L’encre utilisée dans nos imprimantes de légende à jet d’encre est certifiée mil et conforme à la directive RoHS, ce qui garantit un processus respectueux de l’environnement.

Contrôle de la qualité : Quand les défauts se rencontrent

Avant de considérer que notre voyage est terminé, chaque circuit imprimé flexible est soumis à un contrôle de qualité rigoureux.Une équipe d'inspecteurs à l'œil aiguisé se charge de cette tâche critique.Ils inspectent méticuleusement chaque carte à la recherche de défauts esthétiques, afin de garantir une finition impeccable.Au-delà de la surface, ils mesurent le panneau par rapport aux dessins mécaniques, en vérifiant le diamètre des trous à l'aide d'une sonde de précision.

Sealing the Deal – Packaging and Shipping

As we near the end of our remarkable voyage, there’s one last step – sealing the deal. To protect your flex circuit boards from dirt and moisture, they are vacuum-sealed, bubble-wrapped, securely boxed, and prepared for shipping. Each board is treated like a treasure, with utmost care and attention to detail.

Au terme de ce voyage extraordinaire, du concept à la réalité du circuit imprimé flexible, rappelez-vous que chaque appareil que vous utilisez est un témoignage de la précision et du dévouement qui président à la fabrication de ces merveilles technologiques.Explorons plus en détail les le processus de fabrication des circuits imprimés souples (PCB).