Les circuits imprimés à interconnexion haute densité (HDI) sont des circuits spécialisés conçus pour des applications nécessitant une densité de composants élevée, une miniaturisation et une meilleure intégrité des signaux. Les circuits imprimés HDI sont couramment utilisés dans les smartphones, les ordinateurs portables, les appareils médicaux et d'autres appareils électroniques où l'espace et les performances sont essentiels.

Table des matières

Solution pour la fabrication de circuits imprimés HDI – ; dévoilement d'étapes complexes pour des performances et une densité supérieures

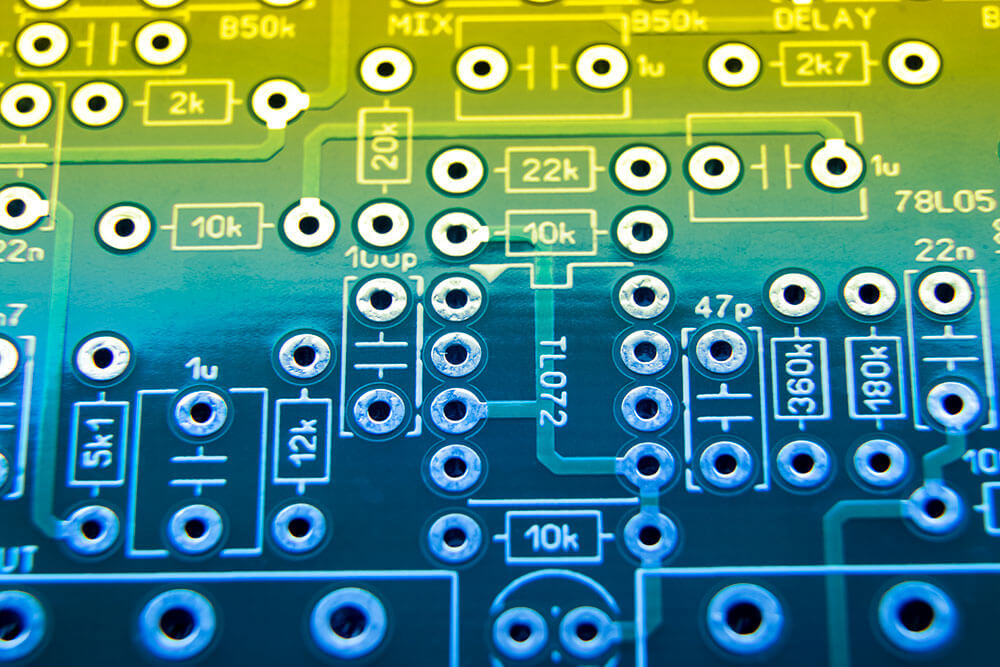

Conception et mise en page

Comme pour tout circuit imprimé, le processus de fabrication des circuits imprimés HDI commence par la conception et la mise en page à l'aide d'un logiciel de conception de circuits imprimés spécialisé. Les concepteurs planifient soigneusement l'emplacement des composants, le routage et le nombre de couches nécessaires pour atteindre la densité souhaitée. Cartes de circuits imprimés HDI utilisent souvent des microvias et des vias aveugles pour relier les couches.

Sélection des matériaux

Le choix des matériaux est essentiel pour les circuits imprimés HDI. Les matériaux avancés à faible constante diélectrique, tels que les stratifiés haute performance ou le polyimide, sont souvent utilisés pour permettre la transmission de signaux à haute fréquence et réduire la perte de signal.

Empilement de couches

Les circuits imprimés HDI comportent généralement plusieurs couches (par exemple, 4, 6, 8 ou plus) afin d'accueillir des composants densément emballés.L'empilement des couches spécifie le nombre de couches de signaux, les plans d'alimentation et de masse, ainsi que les vias enterrés ou aveugles.

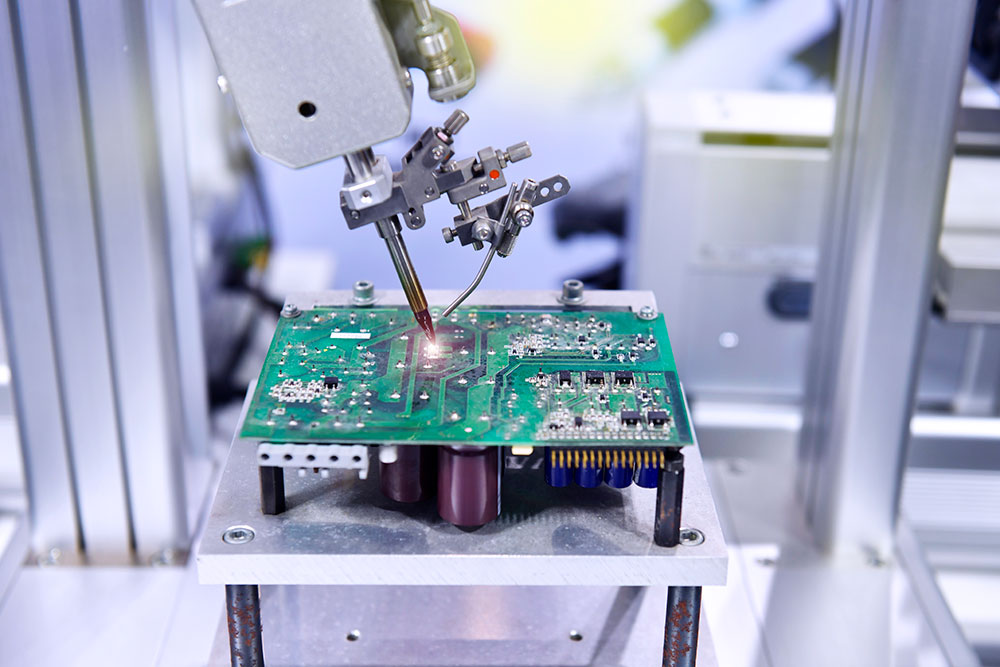

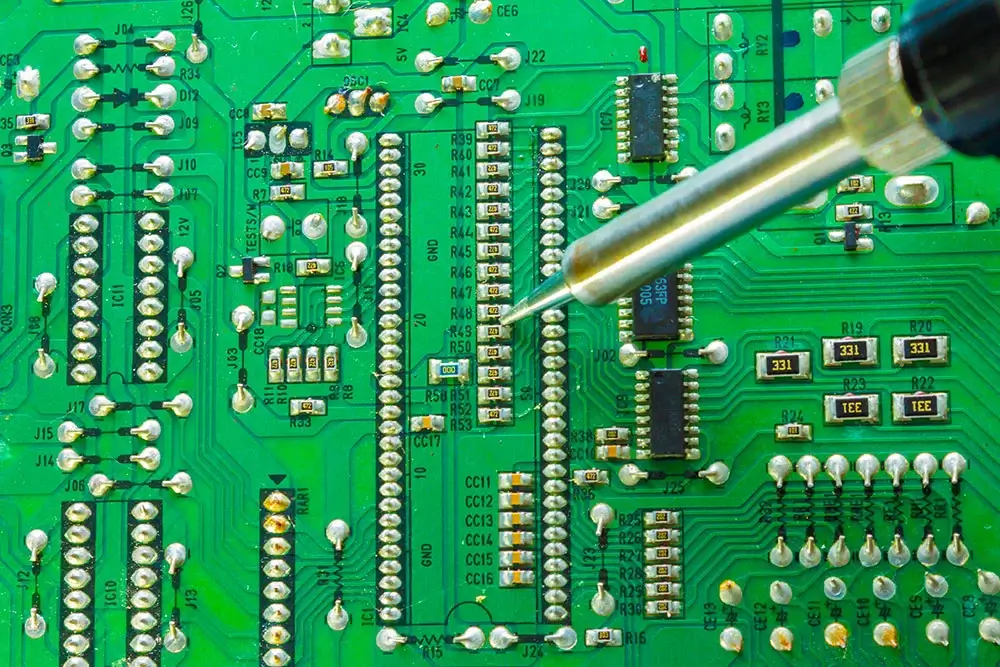

Perçage au laser

Le perçage au laser est une étape clé de la fabrication des circuits imprimés HDI.Les lasers de haute précision créent de minuscules trous, appelés microvias, qui sont utilisés pour relier les différentes couches du circuit imprimé. Les microvias sont essentiels pour obtenir une densité élevée de composants et réduire la longueur du trajet du signal.

Lamination séquentielle

Le circuit imprimé est construit couche par couche par laminage séquentiel.Chaque couche est gravée individuellement et du cuivre et des matériaux diélectriques supplémentaires sont ajoutés selon les besoins.Les microvias sont connectées et plaquées au cours de ce processus.

Placage de cuivre

Le cuivre est déposé par électrolyse sur la surface du PCB et dans les microvias pour créer des traces et des connexions conductrices.Le placage de cuivre assure des chemins à faible impédance pour les signaux et la distribution de l'énergie.

Application du masque de soudure

Un masque de soudure est appliqué pour couvrir et isoler les traces de cuivre, ne laissant exposées que les zones de fixation des composants.Le masque de soudure protège le circuit imprimé des facteurs environnementaux et définit les points de soudure.

Finition de la surface

Une finition de surface est appliquée aux surfaces de cuivre exposées pour améliorer la soudabilité et protéger contre l'oxydation.Les finitions de surface les plus courantes sont l'ENIG (Electroless Nickel Immersion Gold), l'OSP (Organic Solderability Preservatives) et l'étain d'immersion.

Sérigraphie

Les étiquettes des composants, les désignateurs de référence et d'autres marquages sont imprimés sur la surface du PCB pour faciliter le placement et l'assemblage des composants.

Contrôle de la qualité

Des processus rigoureux de contrôle de la qualité sont mis en œuvre tout au long du processus de fabrication. Ils comprennent des inspections, des tests électriques et des mesures d'impédance pour s'assurer que le circuit imprimé HDI est conforme aux spécifications de conception. Un regard plus approfondi sur Contrôle de la qualité dans la fabrication des circuits imprimés.

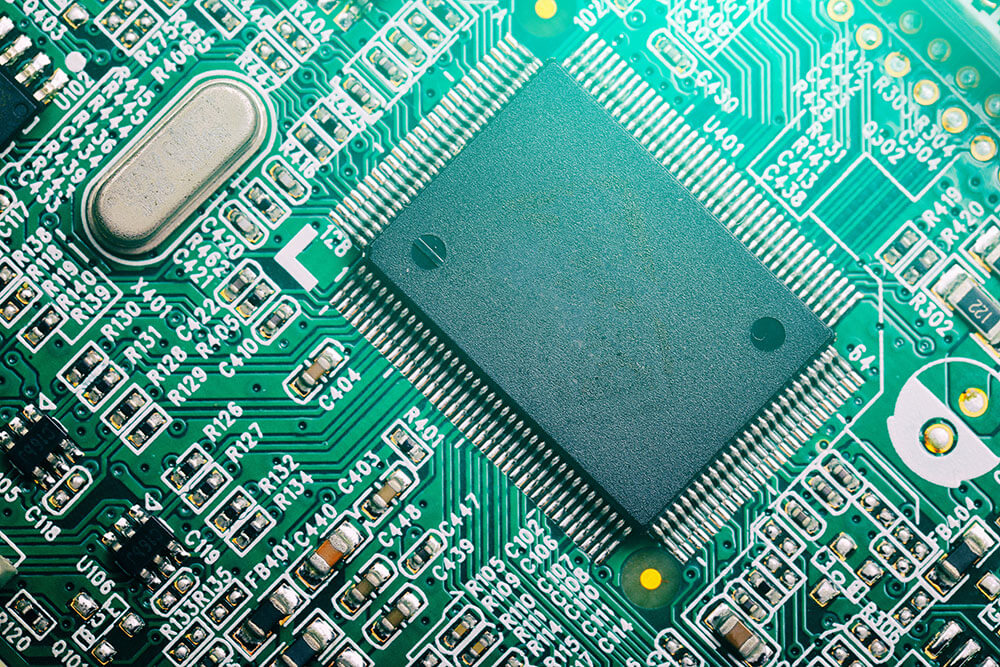

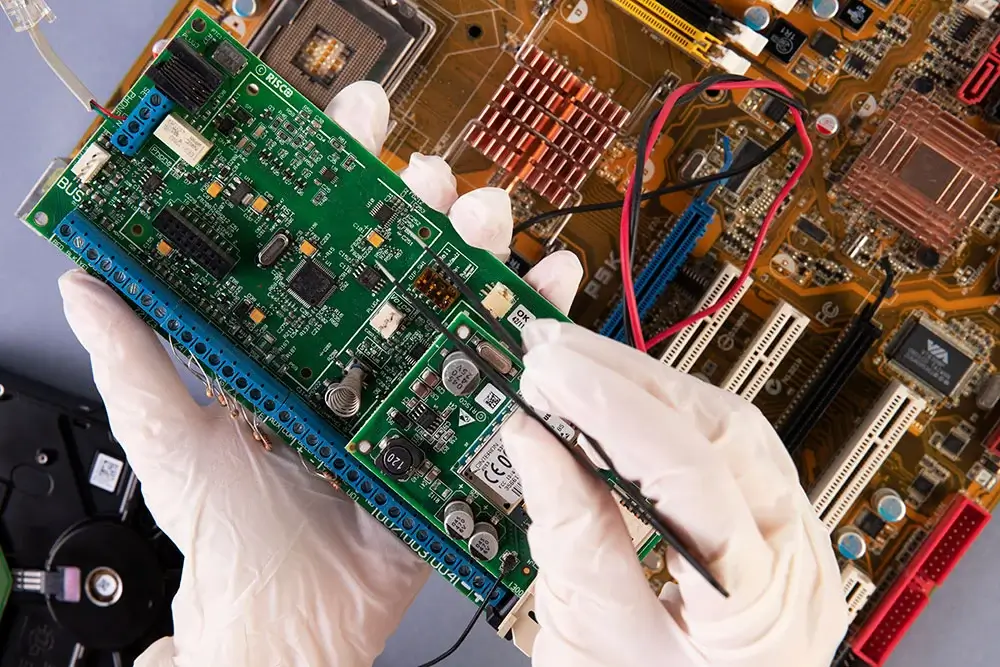

Assemblée

Après la fabrication, les composants électroniques sont assemblés sur le circuit imprimé HDI. Des techniques d'assemblage avancées, telles que la technologie de montage en surface (SMT), sont souvent utilisées pour placer et souder les composants avec précision.

Essais

Les circuits imprimés HDI terminés subissent des tests fonctionnels pour s'assurer qu'ils répondent aux exigences de performance et de fonctionnalité.Il peut s'agir de tests d'intégrité du signal, de tests électriques et d'une inspection optique automatisée (AOI).

Différences entre le processus de fabrication HDI et la fabrication conventionnelle de circuits imprimés

Les processus de fabrication des interconnexions à haute densité (HDI) diffèrent considérablement des processus de fabrication des cartes de circuits imprimés (PCB) traditionnelles en raison des techniques spécialisées et des considérations de conception requises pour atteindre une densité de composants et une miniaturisation plus élevées :

Nombre de couches et complexité

Les circuits imprimés traditionnels sont généralement constitués de deux ou quatre couches, tandis que les circuits imprimés HDI comportent souvent six couches ou plus.

Les circuits imprimés HDI peuvent incorporer plusieurs couches de composants à pas fin, des traces de signaux à grande vitesse et des plans de masse et d'alimentation, ce qui permet des conceptions complexes et compactes.

Microvias et Vias aveugles/enterrés

Les circuits imprimés HDI utilisent largement les microvias, qui sont de minuscules trous percés à l'aide de lasers de précision, pour établir des connexions entre les couches. Ces microvias sont beaucoup plus petits que les trous traversants utilisés dans les circuits imprimés traditionnels.

Les vias aveugles relient une couche externe à une ou plusieurs couches internes, tandis que les vias enterrés relient les couches internes sans pénétrer dans les couches externes.Les circuits imprimés traditionnels utilisent généralement des trous traversants.

Matériaux avancés

Les circuits imprimés HDI utilisent souvent des matériaux avancés à faible constante diélectrique pour minimiser la perte de signal et obtenir des performances à haute fréquence.

Les circuits imprimés traditionnels peuvent utiliser des matériaux FR-4 standard, qui peuvent ne pas convenir à des applications à haute densité ou à grande vitesse.

Perçage au laser

La fabrication de circuits imprimés HDI repose sur un perçage laser précis pour créer des microvias, alors que les circuits imprimés traditionnels utilisent un perçage mécanique pour des vias plus larges.

Lamination séquentielle

Les circuits imprimés HDI sont construits couche par couche par laminage séquentiel, ce qui permet l'ajout contrôlé de cuivre et de matériau diélectrique sur chaque couche.

Les circuits imprimés traditionnels sont généralement fabriqués à l'aide d'un seul processus de laminage.

Placage de cuivre

Le placage de cuivre dans les circuits imprimés HDI est essentiel pour créer des traces et des connexions fines, nécessitant souvent des techniques de placage avancées.

Les circuits imprimés traditionnels peuvent utiliser des méthodes de cuivrage standard sans nécessiter autant de précision.

Masque de soudure et finition de surface

Les masques de soudure dans les circuits imprimés HDI sont appliqués pour isoler les traces plus petites et plus denses et pour définir les points de soudure pour les composants minuscules.

Les circuits imprimés traditionnels utilisent des masques de soudure principalement pour l'isolation et pour définir les zones de soudure.

Les finitions de surface des circuits imprimés HDI sont soigneusement sélectionnées pour améliorer la soudabilité et l'intégrité des signaux.

Les PCB traditionnels peuvent utiliser des finitions de surface moins avancées, telles que HASL (Hot Air Solder Leveling).

Assemblage des composants

L'assemblage de composants pour les circuits imprimés HDI fait souvent appel à des techniques avancées telles que la technologie de montage en surface (SMT) en raison de la taille réduite des composants et de leur densité plus élevée.

Les circuits imprimés traditionnels peuvent utiliser plus fréquemment des méthodes d'assemblage de composants à travers le trou.

Essais et inspections

Les circuits imprimés HDI sont soumis à des tests plus rigoureux en ce qui concerne l'intégrité des signaux, le contrôle de l'impédance et la fiabilité des microvia.

Les PCB traditionnels peuvent être soumis à des exigences moins strictes en matière de tests.

Considérations relatives à la conception

Les circuits imprimés HDI nécessitent une attention méticuleuse à l'intégrité du signal, à l'adaptation de l'impédance et à l'atténuation de l'EMI/RFI en raison des signaux à haute fréquence et des configurations compactes.

Les circuits imprimés traditionnels peuvent donner la priorité à différents aspects de la conception en fonction de l'application.

La fabrication de circuits imprimés HDI nécessite un équipement et une expertise spécialisés en raison de la densité élevée des composants et des exigences de miniaturisation. La précision et l'attention portée aux détails à chaque étape du processus sont cruciales pour garantir que le produit final réponde aux exigences des applications électroniques à haute densité et à haute performance.