Table des matières

Qu'est-ce qu'un substrat céramique ?

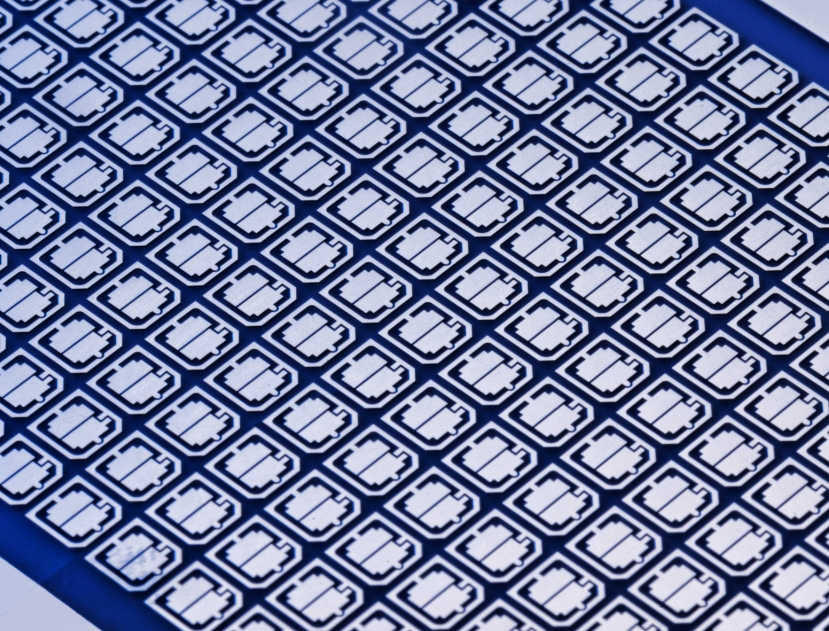

Substrat céramiqueLe circuit imprimé en céramique est un matériau céramique utilisé comme substrat. Une feuille de cuivre est collée à la surface d'un substrat en céramique d'oxyde d'aluminium (Al2O3) ou de nitrure d'aluminium (AlN) à haute température (sur une ou deux faces) pour former des lignes conductrices et des composants électroniques sur le substrat. Par rapport aux substrats organiques traditionnels (tels que le FR-4), les substrats céramiques ont une conductivité thermique plus élevée, une meilleure résistance mécanique, une meilleure résistance aux températures élevées et à la corrosion, ce qui leur confère des avantages irremplaçables dans le domaine de l'emballage des appareils électroniques à haute puissance, haute fréquence et haute fiabilité.

Avantages du substrat céramique

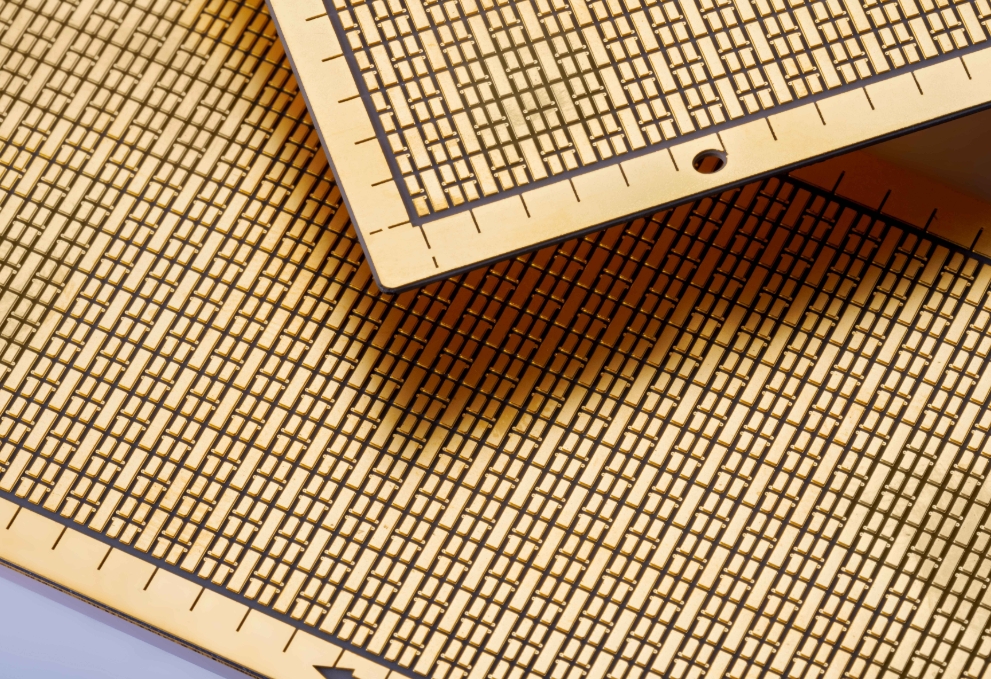

Forte contrainte mécanique, stabilité de la forme, résistance spécifique élevée, conductivité thermique élevée, isolation élevée, force d'adhérence élevée, résistance à la corrosion, meilleure performance en matière de cycles thermiques, nombre de cycles allant jusqu'à 50 000 fois, haute fiabilité, avec la technologie de l'acier inoxydable. PCB board (or IMS substrate) as can be etched out of a variety of graphic structures; non-polluting, non-polluting, the use of a wide range of temperatures -55 ° C ~ 850 ° C; coefficient of thermal expansion is close to the silicon, to simplify the production process for power modules.

Matériaux de substrats céramiques courants et leurs avantages

| Matériau | Avantages | Inconvénients | Applications |

|---|---|---|---|

| Alumine (Al2O3) | Faible coût, résistance mécanique élevée, bonnes propriétés d'isolation, conductivité thermique modérée | Conductivité thermique relativement faible | DEL, modules de puissance, électronique automobile |

| Nitrure d'aluminium (AlN) | Conductivité thermique élevée, faible coefficient de dilatation thermique, bonnes propriétés d'isolation | Coût élevé, traitement difficile | DEL de haute puissance, lasers, dispositifs à micro-ondes |

| Nitrure de silicium (Si3N4) | Résistance mécanique élevée, faible coefficient de dilatation thermique, excellente résistance aux chocs thermiques | Coût élevé, conductivité thermique relativement faible | Dispositifs électroniques à haute température, aérospatiale |

| Oxyde de béryllium (BeO) | Conductivité thermique extrêmement élevée, bonnes propriétés d'isolation | Coûts élevés, toxicité | Dispositifs hyperfréquences de haute puissance, aérospatiale |

Procédé de fabrication de substrats céramiques

Le processus de fabrication des substrats céramiques comprend principalement les étapes suivantes :

Processus de film mince : l'utilisation du revêtement sous vide, de la photolithographie, de la gravure et d'autres processus pour la formation de fines lignes conductrices sur le substrat céramique, convient aux circuits de haute densité et de haute précision.

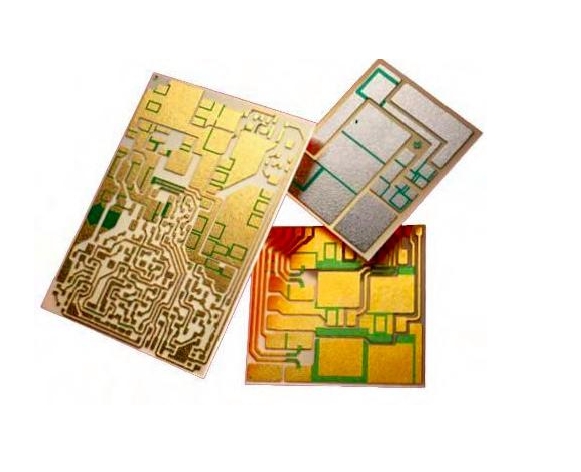

Processus de film épais : utilisation de la sérigraphie, du frittage à haute température et d'autres processus pour la formation de lignes conductrices sur des substrats céramiques, adaptés aux circuits à haute puissance et à haute intensité.

Procédé DBC (Direct Bonded Copper) : La feuille de cuivre est collée directement sur le substrat céramique pour former un circuit à haute conductivité thermique et à haute fiabilité, adapté à l'emballage de dispositifs à haute puissance.

Procédé de brasage métallique actif (AMB) : une feuille de cuivre est brasée sur le substrat céramique à l'aide d'un matériau de brasage métallique actif pour former une connexion très résistante, qui convient aux applications exigeant une grande fiabilité.

Précautions

Le substrat céramique est un matériau fragile, il faut donc veiller à éviter les chocs mécaniques lors du traitement et de l'utilisation du processus. Les substrats céramiques de différents matériaux ont des coefficients de dilatation thermique différents, la conception des circuits doit prendre en compte le problème de l'adaptation thermique, vous devez choisir en fonction des exigences réelles de l'application.

Substrats céramiques Domaines d'application

Les substrats céramiques sont largement utilisés dans les domaines suivants :

Éclairage LED : L'emballage des puces LED haute puissance améliore l'efficacité de la dissipation de la chaleur et prolonge la durée de vie.

Électronique de puissance :Emballage des IGBT, MOSFET et autres dispositifs de puissance, amélioration de la densité de puissance et de la fiabilité.

Électronique automobile : modules de contrôle du moteur, capteurs, etc., pour améliorer la résistance aux températures élevées et aux vibrations.

Aérospatiale : emballage d'appareils électroniques à haute fiabilité pour répondre aux exigences de l'utilisation dans des environnements extrêmes.

Équipement de communication : Emballage des dispositifs RF, des dispositifs à micro-ondes, amélioration de l'efficacité de la transmission des signaux.

Avec le développement rapide des communications 5G, des véhicules à énergie nouvelle, de l'intelligence artificielle et d'autres industries émergentes, la demande croissante de dispositifs électroniques à haute puissance, haute fréquence et haute fiabilité, le substrat céramique en tant que matériau d'emballage électronique à haute performance, sa demande sur le marché continuera à se développer, l'industrie du substrat céramique ouvrira des perspectives de développement plus larges.

- Common PCB Manufacturing Defects and How to Prevent Them

- Le processus de fabrication des circuits imprimés expliqué étape par étape

- Avis sur l'assemblage de circuits imprimés & Témoignages de clients

- Études de cas sur l'assemblage de circuits imprimés : exemples concrets de réussite dans le domaine du PCBA

- Assemblage de circuits imprimés par rapport à la concurrence : quel fabricant de circuits imprimés vous convient le mieux ?