Índice

Visión general de la tecnología Microvia

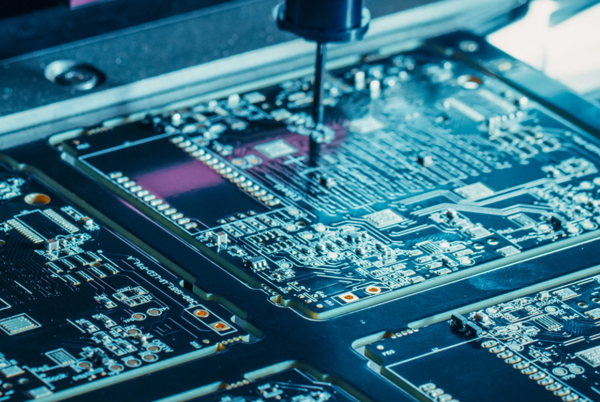

La tecnología Microvia es un avance revolucionario en la moderna placa de circuito impreso (PCB), que realiza conexiones eléctricas entre capas perforando diminutos orificios con un diámetro inferior a 150 micras (unas 6 mils) en la PCB. En comparación con el taladrado mecánico tradicional, la tecnología de microvía utiliza procesos avanzados, como el taladrado por láser, para conseguir diámetros de orificio más pequeños (de hasta 0,001 mm) y un procesamiento de mayor precisión.

La aparición de esta tecnología ha revolucionado las limitaciones del diseño tradicional de placas de circuito impreso, proporcionando un soporte fundamental para la miniaturización y el alto rendimiento de los productos electrónicos.Esta tecnología no solo aumenta considerablemente la densidad del cableado, sino que también mejora el rendimiento de la transmisión de señales, convirtiéndose en el proceso de fabricación básico de las modernas placas de circuito impreso de interconexión de alta densidad (HDI).

Principales ventajas de la tecnología microporosa

Revolucionario aumento del aprovechamiento del espacio

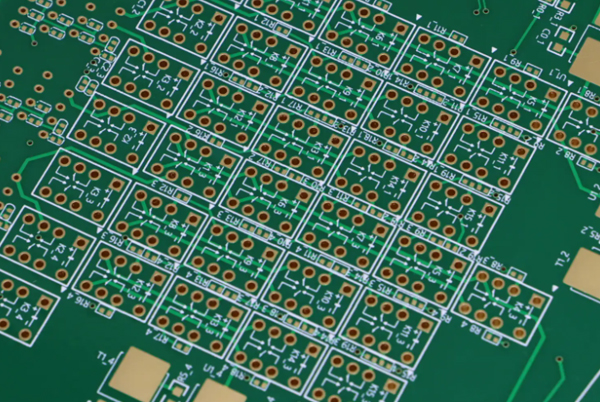

La ventaja más notable de la tecnología de microvías reside en su capacidad para aumentar drásticamente la densidad del cableado de las placas de circuito impreso.Al utilizar aberturas extremadamente pequeñas, los diseñadores pueden disponer más circuitos y componentes en la misma superficie de placa. Tomando como ejemplo las placas base de los smartphones, tras adoptar la tecnología de microvías, la superficie de la placa base puede reducirse entre un 30% y un 50%, duplicando potencialmente la funcionalidad. Este efecto de compresión del espacio impulsa directamente los productos electrónicos hacia diseños más finos y ligeros.

Integridad de la señal

En los circuitos digitales de alta velocidad y los circuitos analógicos de alta frecuencia, la calidad de transmisión de la señal es primordial.La tecnología de microvías reduce significativamente la atenuación de la señal y la diafonía al acortar las vías de interconexión (en más de un 60% en comparación con las vías tradicionales).Los datos de las pruebas demuestran que, en los circuitos de alta frecuencia de 10 GHz que utilizan la tecnología de microvías, la pérdida de señal puede reducirse entre 15 y 20 dB, lo que resulta decisivo para aplicaciones como los equipos de comunicación 5G y los servidores informáticos de alta velocidad.

Doble garantía de fiabilidad y longevidad

Microvia technology employs advanced materials and process controls, giving PCBs higher reliability and longer service life. By optimizing microvia structure and plating processes, thermal cycle life can be improved by 3-5 times. Tests on military-grade electronic products demonstrate that PCBs using microvia technology can withstand over 2000 extreme temperature cycles (-55°C to 125°C) without failure, far exceeding the 500-cycle standard of traditional PCBs.

Procesado microporoso

Taladrado láser

Laser drilling is currently the mainstream technology for microvia processing, primarily utilizing CO2 laser or UV laser systems. CO2 lasers are suitable for drilling holes of 50-150μm, while UV lasers can achieve smaller apertures (10-50μm). Modern laser drilling systems can achieve positional accuracy of ±5μm and drill over 5000 microvias per minute. However, laser energy control is critical—excessive energy can carbonize materials, while insufficient energy fails to penetrate, requiring precise parameter optimization.

Revestimiento y relleno

The plating and filling process after microvia formation directly determines final quality. The mainstream approach combines “direct plating + pulse plating,” achieving complete void-free filling by optimizing additive formulations and current waveforms. Advanced horizontal pulse plating lines can control copper thickness uniformity within ±3μm and surface copper thickness variation to less than 10%, significantly improving reliability.

Ventajas comparativas de los procesos alternativos

Además del taladrado láser, otros métodos de procesamiento de microvías tienen cada uno sus propias aplicaciones adecuadas:

- Grabado fotoquímico: Ideal para matrices de microvías planares de gran volumen y precisión, que ofrecen un bajo coste pero una relación de aspecto limitada.

- Microperforación: Adecuado para aperturas de 0,1-0,3 mm con relaciones de aspecto de hasta 15:1, pero sufre un gran desgaste de la herramienta.

- Mecanizado por descarga eléctrica (EDM): Eficaz para materiales duros, pero ineficaz y costoso

- Grabado iónico: Capaz de realizar microvías a escala nanométrica, pero requiere una importante inversión en equipos

Aplicaciones en profundidad de la tecnología PCB Microvia

Especificaciones de diseño e implementación CAD

Moderno Diseño de PCB (como Cadence Allegro y Mentor Xpedition) incorpora módulos especializados de diseño de microvías. Los diseñadores deben prestar especial atención a:

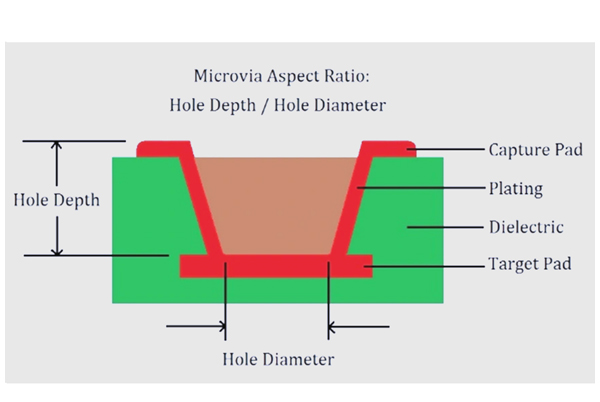

- Relación de aspecto (se recomienda no superar 1:10)

- Safety spacing between microvias and circuits (typically ≥50μm)

- Alignment tolerance for stacked microvias (±25μm)

- Cálculos de diseño térmico y capacidad de transporte de corriente

Las normas IPC-6012E e IPC-2226 proporcionan especificaciones detalladas de diseño de microvías, incluidos criterios de calidad aceptables, métodos de ensayo y requisitos de fiabilidad.

Base científica para la selección de materiales

La selección de materiales para las microvías de PCB es crucial. Las combinaciones más comunes son:

- Aplicaciones de alta frecuencia:Rogers serie RO4000 + lámina de cobre de perfil bajo

- Aplicaciones de alta fiabilidad:Isola 370HR + lámina de cobre con tratamiento inverso

- Electrónica de consumo general:Materiales estándar FR-4 + lámina de cobre HVLP

Los materiales dieléctricos deben tener un bajo coeficiente de expansión térmica (CTE), una alta temperatura de transición vítrea (Tg) y excelentes características de absorción del láser.El tratamiento superficial de la lámina de cobre también afecta directamente a la calidad del taladrado láser y a la suavidad de la pared del orificio.

Cinco problemas comunes y soluciones profesionales

Problema 1: Huecos o rellenos incompletos en microvías

Análisis de las causas:

Una convección insuficiente de la solución de metalizado, un desequilibrio de los aditivos o una densidad de corriente inadecuada pueden provocar defectos de llenado. Las relaciones de aspecto más elevadas aumentan la dificultad de llenado.

Soluciones:

- Adopta la tecnología de chapado inverso por pulsos para mejorar la convección del orificio

- Optimizar las proporciones de aditivos de la solución de metalizado para mejorar las tasas de deposición del fondo

- Utilice líneas de metalizado horizontales para mejorar la uniformidad

- Relación de aspecto de control dentro de 1:0,8

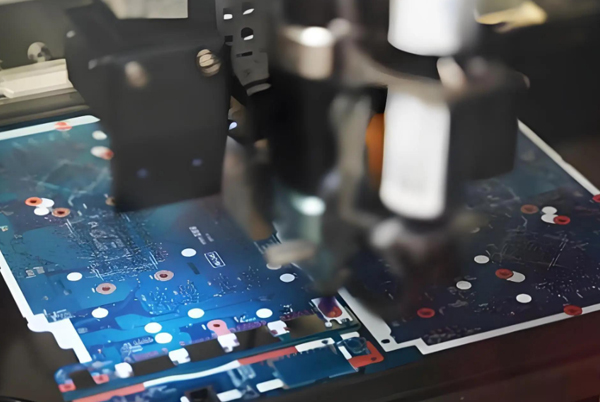

Problema 2: Desviación posicional en el taladrado láser

Análisis de las causas:

La falta de homogeneidad del material, la desviación del enfoque láser, los errores del sistema de posicionamiento o la deformación térmica pueden provocar desviaciones de la posición de perforación.

Soluciones:

- Use UV laser + CCD vision positioning systems for ±3μm accuracy

- Añadir material antes de la cocción para reducir la deformación térmica

- Calibrar periódicamente los sistemas ópticos y las plataformas de movimiento

- Emplear materiales de alta precisión (por ejemplo, sustratos de bajo CET).

Problema 3: Fractura de la microvía durante la prueba de esfuerzo térmico

Análisis de las causas:

CTE mismatch between copper (17ppm/°C) and substrate (FR-4: ~14-18ppm/°C x/y-axis, but 50-70ppm/°C z-axis) causes thermal cycle stress concentration.

Soluciones:

- Selección de sustratos con ETC en el eje z (por ejemplo, epoxi modificado o poliimida)

- Optimizar la conicidad de la microvía (se recomiendan 12-15 grados)

- Utilizar chapado con relleno en lugar de chapado con carpa

- Increase neck copper thickness (≥25μm)

Problema 4: Pérdida excesiva de señal de alta frecuencia a través de microvías

Análisis de las causas:

Las discontinuidades estructurales de la microvía provocan desajustes de impedancia, y las paredes rugosas de los orificios aumentan las pérdidas por efecto piel.

Soluciones:

- Use low-roughness reverse-treated foil (RTF<3μm)

- Optimización del tamaño y la posición de la microvía para adaptarla a la impedancia de la línea de transmisión

- Emplear relleno de pasta conductora para reducir las pérdidas

- Para aplicaciones de 10 GHz, utilice la tecnología de perforación posterior

Problema 5: Microvías apiladas desalineadas que provocan fallos de interconexión

Análisis de las causas:

El desplazamiento de la laminación, la contracción del material o los errores de posicionamiento de los taladros provocan una desalineación de las microvías de capa a capa.

Soluciones:

- Implement X-ray alignment systems (±10μm accuracy)

- Utilizar materiales dimensionalmente estables y de baja contracción

- Diseñar conexiones redundantes (por ejemplo, estructuras de doble microvía)

- Control de los parámetros de laminación (gradiente de temperatura, perfil de presión)

Aplicaciones industriales y tendencias futuras

Aplicaciones innovadoras transversales

La tecnología Microvia ha demostrado su valor en múltiples campos de gama alta:

- Comunicaciones 5G: Los conjuntos de antenas de ondas milimétricas utilizan microvías para redes de alimentación de alta densidad

- Inteligencia artificial: El empaquetado de chips GPU/TPU requiere interconexiones de microvías de altísima densidad

- Electrónica médica: Los dispositivos implantables utilizan la tecnología de la microvía para la miniaturización

- Electrónica del automóvilLos sistemas ADAS confían en las placas de circuito impreso microvía para lograr una alta fiabilidad

Direcciones tecnológicas de vanguardia

La tecnología de microvías evoluciona en varias direcciones:

- Miniaturización de la apertura: Progressing from 50μm to below 10μm

- Integración 3D: Capas de microvía apiladas que avanzan de 4-6 a más de 10 capas

- Integración heterogéneaCombinación de distintos materiales y tamaños de apertura en una misma placa de circuito impreso

- Inspección inteligente: Sistemas de control de calidad de microvías en tiempo real basados en IA

Conclusio

Como proceso central de los modernos envases electrónicos de alta densidad, la tecnología de microvía se ha convertido en un campo interdisciplinar que integra la física del láser, la electroquímica, la ciencia de los materiales y la maquinaria de precisión. Para Fabricantes de PCBLa tecnología de microvía no es sólo un reflejo de la capacidad de producción, sino también un símbolo de fortaleza técnica.La madurez de esta tecnología determina directamente el límite de rendimiento y el nivel de fiabilidad de los productos electrónicos de gama alta.

From a practical point of view, the successful application of microvia technology requires the establishment of “design – materials – process – testing” four systematic solutions. Investment in advanced laser drilling equipment, the establishment of a perfect process control system.

Al mismo tiempo, el concepto de fabricación ecológica promoverá la evolución del procesamiento de microorificios en la dirección de un menor consumo de energía y una menor contaminación, lo que ayudará a diseñar productos más innovadores y competitivos.

Artículos más recientes

- Common PCB Manufacturing Defects and How to Prevent Them

- Proceso de fabricación de PCB explicado paso a paso

- Opiniones sobre el montaje de placas de circuito impreso y testimonios de clientes

- Casos prácticos de montaje de placas de circuito impreso: historias reales de éxito en PCBA

- Montaje de PCB frente a la competencia: ¿qué fabricante de PCBA es el adecuado para usted?