En el campo del desarrollo de productos electrónicos, hasta el 70 % de los costes de producción se determinan durante la fase de diseño. El DFM (diseño para la fabricación) es una metodología fundamental que ayuda a los ingenieros a evitar riesgos de producción y optimizar los costes de fabricación en la fase de diseño.

Índice

El valor fundamental del DFM: control de la calidad y los costes desde el origen del diseño

La esencia del DFM

El DFM es un enfoque sistemático de diseño de productos cuyo objetivo es garantizar una perfecta adecuación entre la solución de diseño y los procesos de fabricación. Su esencia reside en la filosofía de «prevenir antes que corregir», aprovechando la optimización proactiva del diseño para evitar costosas revisiones del diseño y retrasos en la producción posteriores.

Los cinco valores fundamentales de DFM

- Optimización de costesReducir el número de componentes y simplificar los procesos de montaje para reducir directamente los costes de material y mano de obra.

- Mejora de la calidadMejora significativa de la consistencia y fiabilidad del producto mediante un diseño estandarizado y la compatibilidad de los procesos.

- Mejora de la eficienciaOptimización de los flujos de trabajo de fabricación para acortar los ciclos de producción y acelerar el tiempo de comercialización.

- Control de riesgos: Identificar tempranamente los obstáculos en la fabricación para reducir las incertidumbres en la producción.

- Mejora de la colaboración: Establecer un lenguaje común entre los equipos de diseño y fabricación para fomentar la cooperación entre departamentos.

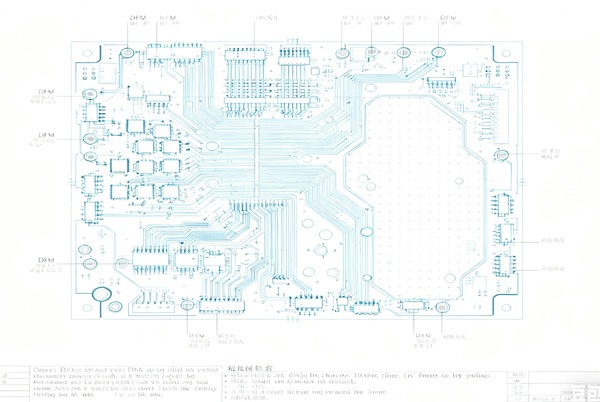

Puntos clave en el análisis DFM de PCB

1. Validación de las especificaciones de diseño

- Comprobación de coherencia entre el esquema y el diseño de la placa de circuito impreso

- Verificación de la coincidencia de la huella de los componentes con las piezas físicas.

- Integridad y precisión de las órdenes de cambio de ingeniería

2. Análisis de compatibilidad de procesos

- Si el espaciado entre componentes cumple con las capacidades del equipo de colocación.

- Diseño de almohadillas y optimización de la abertura de la plantilla

- Compatibilidad del diseño térmico con la selección de materiales

3. Evaluación de la capacidad de montaje

- Idoneidad de la disposición de los componentes para la producción automatizada

- Viabilidad de la inserción y soldadura de componentes de orificio pasante.

- Accesibilidad y cobertura de los puntos de prueba

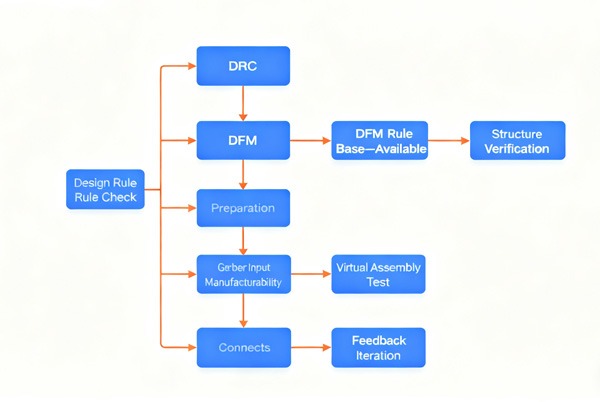

Marco de implementación de DFM: cuatro pasos para lograr un diseño fabricable

Fase 1: Preparación previa al diseño

- Definir los límites de la capacidad del proceso de fabricación.

- Establecer directrices corporativas de diseño DFM.

- Formar equipos de revisión multifuncionales.

Fase 2: Optimización del proceso de diseño

- Autocomprobación mediante la lista de verificación DFM

- Análisis automatizado utilizando software DFM.

- Simulación de diseño en nodos críticos del proceso

Fase 3: Revisión y validación del diseño

- Participación temprana de los proveedores en las revisiones

- Validación del proceso mediante la fabricación de prototipos.

- Evaluación cuantitativa mediante el sistema de puntuación DFM.

Fase 4: Mejora continua

- Incorporar los problemas de producción en las directrices de diseño.

- Acumular y actualizar la base de conocimientos sobre DFM.

- Formación periódica para equipos de diseño

Evolución de las herramientas tecnológicas modernas de DFM

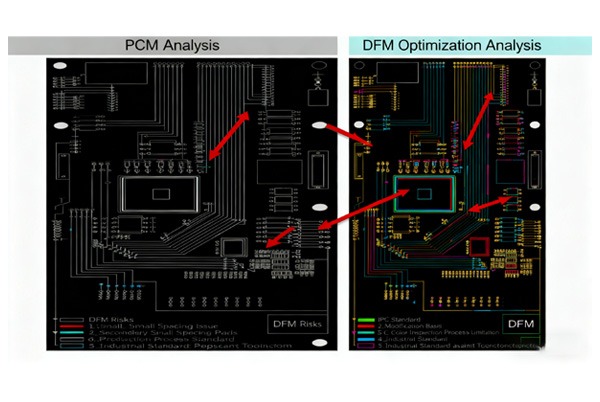

Plataformas automatizadas de inspección DFM

Las herramientas DFM de nueva generación permiten un análisis inteligente del diseño:

- Comprobaciones de reglas basadas en los estándares IPC

- Predicción y recomendaciones sobre riesgos en la fabricación

- Evaluación en tiempo real del impacto en los costes

Flujos de trabajo colaborativos en la nube

- Colaboración en tiempo real entre equipos de diseño y expertos en fabricación.

- Estandarización en las cadenas de suministro globales

- Acumulación digital de conocimientos y experiencia

Guía práctica para el éxito en DFM

Modelo de colaboración entre equipos

Para implementar con éxito el DFM es necesario romper las barreras entre departamentos y crear grupos de trabajo colaborativos, que incluyan a ingenieros de diseño, ingenieros de procesos, especialistas en compras e ingenieros de calidad.

Sistema de evaluación cuantitativa

Establezca una tarjeta de puntuación DFM basada en las siguientes dimensiones:

- Índice de complejidad del proceso

- Grado de estandarización

- Relación coste-eficacia

- Nivel de riesgo de calidad

Mecanismo de optimización continua

Transmita rápidamente los problemas desde el lugar de producción al departamento de diseño, formando un ciclo cerrado de optimización de «diseño-fabricación-retroalimentación». Por ejemplo, en el proceso de colaboración de TOPFAST con los clientes, hemos establecido plantillas estandarizadas para informar sobre problemas de DFM, con el fin de garantizar que todos los problemas de diseño detectados durante la producción se registren con precisión, se clasifiquen y se comuniquen al equipo de diseño para actualizar las directrices internas de diseño de DFM. Este mecanismo garantiza la acumulación continua de experiencia y la mejora constante de las capacidades de diseño.

Mejores prácticas del sector

En la práctica de la ingeniería, hemos descubierto que la implementación de un análisis sistemático de DFM puede:

- Reducir los cambios en la ingeniería de producción en un 80 %.

- Reducir los ciclos de desarrollo de productos en un 30 %.

- Reducir los costes generales de fabricación en un 15 %.

- Mejorar el rendimiento de la primera pasada al 95 %.

Cabe destacar que el valor del análisis DFM no solo reside en identificar problemas, sino también en proporcionar soluciones viables. Un informe DFM excelente debe indicar claramente la gravedad de los problemas, las modificaciones propuestas y las posibles consecuencias de no realizar cambios. Los informes DFM emitidos por TOPFAST suelen clasificar el nivel de riesgo de cada problema y proporcionar soluciones recomendadas, junto con las cláusulas estándar pertinentes de IPC como justificación, lo que ayuda a los clientes a tomar decisiones informadas.

Recomendaciones prácticas

Tanto si se trata de un equipo emergente como de una empresa consolidada, es fundamental crear un sistema DFM adecuado a su escala. Recomendamos comenzar con los siguientes pasos:

- Construcción de cimientos: Desarrollar listas de verificación de DFM a nivel corporativo.

- Implementación de herramientas: Seleccione el software de análisis DFM adecuado.

- Entrenamiento en equipo: Fomentar el pensamiento industrial entre los diseñadores.

- Integración de procesos: Incorporar el DFM como paso obligatorio en el proceso de desarrollo del producto.

¿Necesita asistencia profesional para el análisis DFM? Nuestro equipo de ingenieros ofrece evaluaciones preliminares de diseño gratuitas para ayudarle a identificar posibles riesgos de fabricación y optimizar sus soluciones de diseño.

Resumen

El análisis DFM es un puente fundamental que conecta el diseño y la fabricación en el desarrollo de la electrónica moderna. Trasciende la simple comprobación de normas y sirve como estrategia proactiva para el control de riesgos y la optimización de costes. Al incorporar sistemáticamente consideraciones de fabricación durante la fase de diseño, las empresas pueden mejorar significativamente la calidad del producto, acortar el tiempo de comercialización y reducir los costes generales de fabricación. Hacer que el DFM sea una parte obligatoria del proceso de desarrollo de productos representa un cambio inteligente de «diseñar bien» a «fabricar bien» y es una inversión crucial para garantizar el éxito comercial de un proyecto.

Preguntas frecuentes (Preguntas frecuentes)

A: Cuanto antes, mejor. Lo ideal es que el DFM se integre en todo el proceso de diseño. Sin embargo, la fase entre la finalización del diseño y la presentación formal al fabricante es la más crítico y esencial etapa. Esto garantiza que el diseño se optimice antes de la producción, evitando costosas modificaciones en etapas posteriores.

A: Entre los errores más comunes se incluyen un espaciado insuficiente entre los componentes, lo que provoca puentes de soldadura; un diseño incorrecto de las almohadillas, lo que afecta al rendimiento de la soldadura; vías colocadas demasiado cerca del borde de la placa, lo que aumenta el riesgo de rotura; puntos de prueba faltantes, lo que impide una validación eficaz; y discrepancias en el control de la impedancia y el apilamiento con las capacidades del proceso de la fábrica.

A: No. El ERC/DRC verifica principalmente el Corrección de las conexiones eléctricas and thReglas de geometría del diseño físico del diseño. El análisis DFM va un paso más allá, evaluando la adaptabilidad del diseño a procesos de fabricación específicos, centrándose en la viabilidad de la producción, el coste, la eficiencia y el rendimiento. Son complementarios, pero no intercambiables.

A: Muy necesario. Aunque la fase de prototipo puede tener una mayor tolerancia para algunos problemas, realizar un análisis DFM en una fase temprana puede revelar defectos fundamentales en el diseño. Abordar estos problemas en la fase de prototipo evita tener que realizar grandes modificaciones en el diseño al pasar a la producción en serie, lo que supone un ahorro significativo de tiempo y dinero.

A: Un informe DFM de alta calidad no debe limitarse a enumerar los problemas. Debe Clasificar claramente el nivel de riesgo de cada problema (por ejemplo, crítico, grave, leve), proporcionar recomendaciones específicas de modificación, explicar la causa raíz (a ser posible haciendo referencia a las normas pertinentes del IPC) y evaluar las posibles consecuencias de la inacción., lo que permite una toma de decisiones eficiente.