En la fabricación electrónica moderna, la tecnología SMT (montaje superficial) se ha convertido en el proceso central del montaje de placas de circuito impreso. Este artículo profundiza en todos los aspectos de la tecnología SMT, incluidos sus principios de funcionamiento, el flujo de trabajo completo, los problemas más comunes y sus soluciones, así como consejos prácticos. Tanto si es nuevo en la fabricación de productos electrónicos como si es un profesional que busca optimizar las líneas de producción, aquí encontrará información valiosa.

Índice

¿Qué es la tecnología SMT?

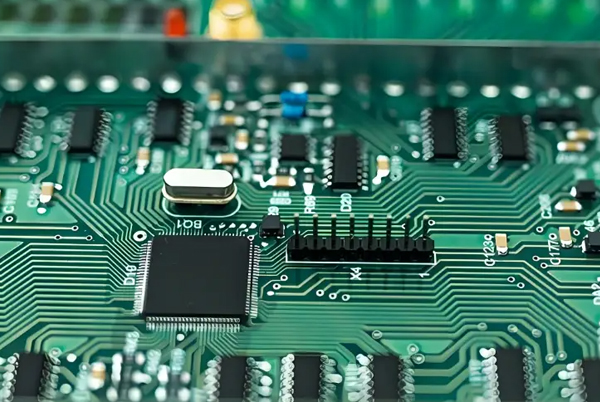

SMT (Surface Mount Technology) is an advanced process that directly mounts electronic components onto the surface of a PCB (Printed Circuit Board), achieving reliable electrical connections through reflow soldering. Compared to traditional through-hole technology (DIP), SMT eliminates the need for drilling numerous holes in the PCB—components simply “sit” on the pads, greatly simplifying the manufacturing process.

¿Por qué es tan importante esta tecnología? Hay tres razones principales:

- Eficiencia de costes: El menor número de orificios taladrados reduce considerablemente los costes de procesamiento, por lo que resulta ideal para la producción en serie.

- Ahorro de espacio: Los componentes SMT son mucho más pequeños que los tradicionales, lo que permite fabricar dispositivos electrónicos más finos y ligeros.

- Aumento del rendimiento: Los cables más cortos reducen la inductancia y la capacitancia parásitas, lo que mejora el rendimiento del circuito.

Imagine modern smartphones packed with components—without SMT, they might still be as bulky as the “brick phones” of the past. That’s the transformative power of SMT in the electronics industry.

Desglose paso a paso del proceso SMT

Preproducción: La base del éxito

Diseño de circuitos es el punto de partida de SMT.Un diseño bien pensado debe tener en cuenta:

- Ubicación óptima de los componentes (mantener los componentes de alta frecuencia alejados de las fuentes de interferencia).

- Optimización del trazado (evitar ángulos agudos, tener en cuenta la capacidad de transporte de corriente)

- Diseño de la almohadilla (tamaño y forma adecuados a los componentes)

Preparación de componentes y equipos es igualmente crucial:

- Verificación de las especificaciones de los componentes con la lista de materiales (BOM)

- Calibrate the placement machine accuracy (typically within ±0.05mm)

- Comprobar la uniformidad de la temperatura del horno de reflujo

Una vez vi cómo una fábrica se saltaba el paso de descongelación de la pasta de soldadura, utilizándola directamente de la refrigeración, lo que provocó que todo un lote de productos sufriera juntas de soldadura frías, lo que les costó muy caro. La preparación previa a la producción no es lugar para atajos.

Impresión de pasta de soldadura:El arte de la precisión

Fabricación de plantillas es lo primero:

- Chapas de acero inoxidable cortadas con láser con aberturas que coinciden con las almohadillas de la placa de circuito impreso 1:1

- Choose thickness (typically 0.1–0.15mm, adjusted based on component size)

Manipulación de pasta de soldadura Consejos:

- Descongelar durante al menos 4 horas (si está refrigerado)

- Remover hasta obtener una consistencia suave, “mantequilla de cacahuete”.

- Control the printing environment (23±3°C, humidity <60%)

Comprobación de la calidad de impresión:

- Inspeccione la forma de la pasta con una lupa para comprobar que está completa

- Measure thickness (usually 80–90% of stencil thickness)

- Busque problemas como colas, huecos o puentes.

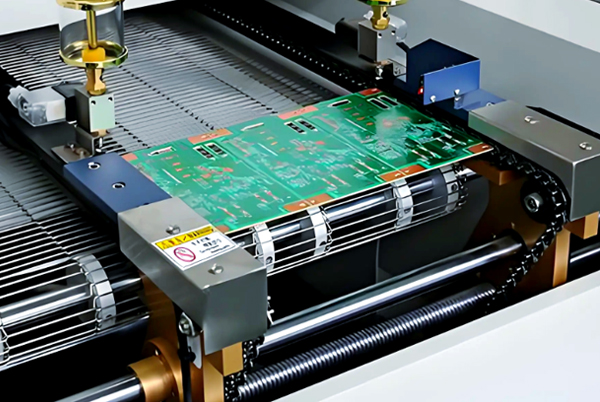

Colocación de componentes:Equilibrio entre velocidad y precisión

Las modernas máquinas "pick and place" son asombrosas:

- Las máquinas de alta velocidad pueden colocar más de 150.000 componentes por hora

- Varias boquillas que trabajan simultáneamente aumentan la eficacia

- Vision systems ensure precise alignment (±0.025mm)

Consejos de programación:

- Optimizar la secuencia de colocación para minimizar la distancia recorrida

- Coloque los componentes más grandes en último lugar para evitar interferencias

- Establezca parámetros especiales para componentes únicos (por ejemplo, QFN)

Pro tip: Clean nozzles regularly—I’ve seen a tiny 0.1mm solder paste residue cause an entire batch of misaligned components.

Soldadura por reflujo:La danza del calor

Configuración del perfil de temperatura es clave:

- Preheat zone (1–3°C/sec, up to 150–180°C)

- Soak zone (60–120 sec for even board heating)

- Reflow zone (peak temperature 20–30°C above solder melting point)

- Cooling zone (controlled at ≤4°C/sec)

Errores comunes:

- Un calentamiento demasiado rápido puede causar daños por estrés térmico

- Una temperatura de pico insuficiente provoca juntas de soldadura frías

- El calor excesivo puede dañar los componentes o la placa de circuito impreso.

Inspección y pruebas:Guardianes de la calidad

Aspectos esenciales de la inspección óptica automatizada (IOA):

- Establecer los parámetros de detección adecuados (por ejemplo, umbrales de brillo de las juntas de soldadura).

- Calibrar periódicamente el sistema de cámaras

- Crear una biblioteca de muestras de defectos típicos

Estrategias de pruebas funcionales:

- Verificar los módulos paso a paso

- Pruebas en condiciones límite (por ejemplo, fluctuaciones de tensión)

- Utilizar la detección de estrés ambiental (ESS) para mejorar la fiabilidad

SMT frente a SMD: explicación de las principales diferencias

Muchos principiantes confunden estos dos términos:

SMD (dispositivo de montaje en superficie) se refiere a componentes electrónicos diseñados específicamente para montaje en superficie. Se caracterizan por:

- Sin cables largos, sólo superficies de contacto planas

- Ejemplos: resistencias, condensadores (paquetes 0805, 0603), circuitos integrados QFP/BGA, pequeños inductores, diodos

SMT (Tecnología de montaje en superficie) es el proceso completo de montaje de componentes SMD en placas de circuito impreso, que incluye:

- Equipos de impresión, colocación y soldadura

- Control del flujo del proceso

- Normas de inspección de calidad

En resumen, SMD es el “qué,” y SMT es el “cómo.” Piense en ladrillos (SMD) frente a técnicas de albañilería (SMT).

Los 5 problemas y soluciones más comunes de SMT

Problema 1: ¿Por qué la impresión de la pasta de soldadura es irregular?

Posibles causas:

- Pasta residual bajo la pantalla

- Presión desigual o desgastada de la escobilla de goma

- Soporte desigual de la placa de circuito impreso

- Viscosidad incorrecta de la pasta de soldadura

Soluciones:

- Clean the stencil bottom every 5–10 prints

- Check the squeegee for damage; set pressure to 5–8 kg/cm²

- Ajuste las clavijas de soporte para garantizar la planitud de la placa de circuito impreso.

- Test paste viscosity (target: 800–1200 kcps)

Issue 2: Components shift after placement—what to do?

Posibles causas:

- Vacío de boquilla débil

- Ajuste incorrecto del grosor de los componentes

- Desalineación del circuito impreso

- Altura de colocación inadecuada

Soluciones:

- Compruebe si hay fugas de vacío; limpie o sustituya las boquillas

- Volver a medir el grosor de los componentes y actualizar la base de datos

- Recalibrar las marcas de referencia de la PCB

- Ajustar la altura de colocación (normalmente 0,1 mm por debajo de la altura del componente)

Issue 3: Solder balls after reflow—why?

Posibles causas:

- Exceso de pasta de soldadura

- Aumento demasiado rápido de la temperatura

- Mal diseño de la apertura del esténcil

- Humedad elevada

Soluciones:

- Reducir el tamaño de la apertura del esténcil (por ejemplo, un 10% hacia dentro)

- Adjust preheat ramp rate to 1–3°C/sec

- Utilizar aperturas trapezoidales o en forma de casa

- Maintain workshop humidity at 40–60% RH

Problema 4: ¿Cómo solucionar el vaciado de BGA?

Posibles causas:

- Mala coplanaridad de la bola de soldadura

- Humedad en PCB/BGA

- Perfil de temperatura desajustado

- Alabeo del circuito impreso

Soluciones:

- Utilice una radiografía para comprobar la fusión de la soldadura

- Bake moisture-sensitive components (125°C, 12–24 hrs)

- Prolongar el tiempo por encima del liquidus en el perfil de reflujo

- Añadir puntos de apoyo para minimizar el alabeo de la placa de circuito impreso

Problema 5: ¿Cómo reducir los defectos de soldadura de los QFN?

Posibles causas:

- Soldadura insuficiente en la almohadilla térmica

- Puentes sobre almohadillas perimetrales

- Desalineación

Soluciones:

- Set stencil aperture ratio at 60–70% for the center pad

- Utilice el patrón en cruz para las almohadillas perimetrales.

- Añadir comprobaciones de alineación óptica

- Aumentar ligeramente el grosor de la pantalla (por ejemplo, 0,15 mm)

Consejos avanzados y tendencias del sector

Manipulación de componentes especiales

Componentes ultrapequeños (01005 o inferior):

- Utilizar esténciles electroformados de alta precisión

- Reduce squeegee angle (45–55°)

- Aumentar la frecuencia de las inspecciones posteriores a la colocación

Componentes impares:

- Boquillas personalizadas

- Parámetros de visión específicos

- Posible proceso de reflujo secundario

Consideraciones sobre el proceso sin plomo

Con el aumento de la normativa medioambiental, la soldadura sin plomo se está convirtiendo en una norma:

- Higher melting point (217°C vs. 183°C for leaded)

- Poorer wetting—optimize stencil design

- Narrower process window—tighter temperature control

Fabricación inteligente en SMT

Entre las tendencias de vanguardia figuran:

- SPI 3D (Inspección de pasta de soldadura) en tiempo real

- Simulación de gemelos digitales para optimización

- Reconocimiento de defectos basado en IA

- Mantenimiento predictivo de equipos

Consejos prácticos y recursos recomendados

Buenas prácticas de documentación:

- Registrar los parámetros óptimos para cada producto

- Archivo de imágenes de defectos y soluciones

- Actualizar periódicamente los procedimientos operativos

Áreas clave de formación:

- Conceptos básicos de mantenimiento de equipos

- Rapidez en la resolución de problemas

- Concienciación sobre protección ESD

Herramientas recomendadas:

- Magnifier/microscope (30–100x)

- Perfilador de temperatura

- Viscosímetro de pasta de soldadura

Recursos de la industria:

- IPC-A-610 (Aceptabilidad de conjuntos electrónicos)

- Seminarios de la SMTA (Surface Mount Technology Association)

- Notas de aplicación de los principales proveedores de equipos

Reflexiones finales

As the backbone of modern electronics manufacturing, SMT technology’s importance cannot be overstated. Mastering key process points—from solder paste printing to reflow soldering—and understanding root causes of common issues can significantly enhance production quality and efficiency. With components shrinking and process demands rising, continuous learning and hands-on optimization are essential for every SMT engineer.

Recuerde: Procesos SMT excelentes = métodos científicos + disciplina rigurosa + experiencia acumulada. Que esta guía le sirva de valiosa referencia en su trabajo, ¡y no dude en compartir sus ideas y experiencias!