Índice

Dispositivos de montaje superficial (SMD): Panorámica técnica completa

Definición y evolución

Los SMD (dispositivos montados en superficie) representan una categoría crítica dentro de los componentes SMT (tecnología de montaje en superficie). En las primeras etapas de la fabricación de placas de circuito impreso, el montaje de los taladros pasantes era totalmente manual. Aunque la automatización inicial podía manejar componentes de patillas sencillas, las piezas complejas seguían requiriendo la colocación manual antes de la soldadura por reflujo.

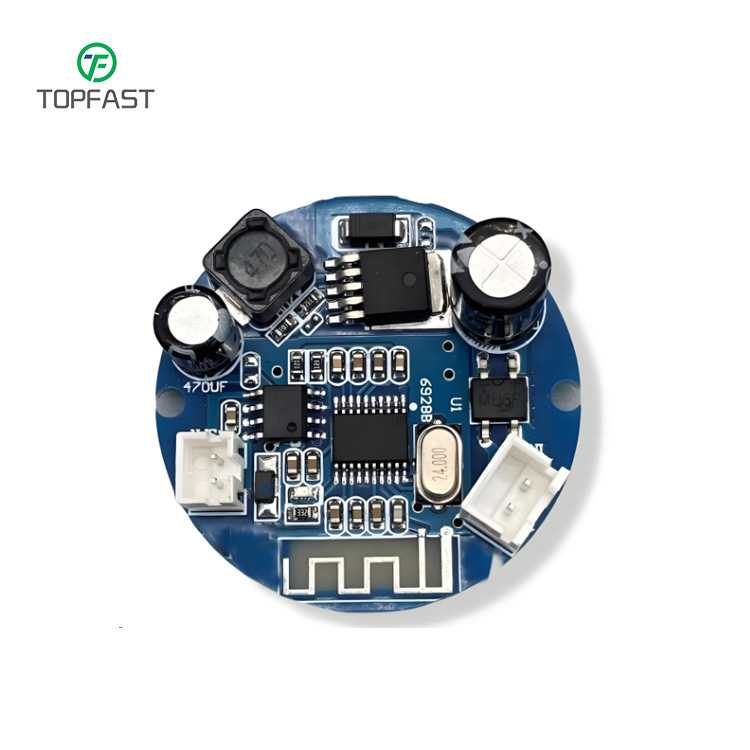

Clasificaciones primarias de SMD

- Por forma física:

- Componentes de chips rectangulares

- Componentes de virutas cilíndricas

- Componentes de chips compuestos

- Componentes con formas especiales

- Por categoría funcional:

- Componentes de interconexión:

- Función: Proporcionar conexión/desconexión mecánica/eléctrica.

- Ejemplos:Conectores de placa a placa, conectores FPC

- Característica clave:Debe utilizar contactos de montaje superficial

- Componentes activos:

- Definición: Control de tensión/corriente para producir ganancia/conmutación en circuitos

- Características:Requieren energía externa, alteran las propiedades fundamentales

- Ejemplos:Circuitos integrados, transistores, diodos

- Componentes pasivos:

- Definición:Proporcionar respuestas coherentes y repetibles a las señales

- Características:No requiere alimentación externa

- Ejemplos:Resistencias, condensadoresinductores

- Componentes de forma extraña:

- Definición: Configuraciones geométricas no estándar

- Montaje:Normalmente requiere colocación manual

- Ejemplos:Transformadores, circuitos híbridos, interruptores electromecánicos

Tipos de encapsulado IC

- SOP (Small Outline Package)

- SOJ (Cable en J de contorno pequeño)

- PLCC (Portamódulos de plástico)

- LCCC (Portador de chip cerámico sin plomo)

- QFP (encapsulado plano cuádruple)

- BGA (matriz de bolas)

- CSP (Chip Scale Package)

- FC (Flip Chip)

- MCM (módulo multichip)

Especificaciones normalizadas

| Tipo de componente | Especificaciones de tamaño | Características notables |

|---|---|---|

| Chip R/C/L | 0201,0402,0603,0805,1206,1210,2010 | ±1% tolerance available |

| Condensadores de tántalo | TANA, TANB, TANC, TAND | Polarizado, alta capacitancia |

| Transistores | SOT23,SOT143,SOT89 | Varias configuraciones de clavijas |

| Componentes MELF | Diodos, resistencias | Forma cilíndrica |

| Circuitos integrados SOIC | SOIC08-32 | Distancia entre pines de 1,27 mm |

| Circuitos integrados QFP | Varios números de pines | Opciones de paso de 0,4-1,0 mm |

| Paquetes BGA | 1.27,1.00,0.80mm array | Alta densidad de E/S |

| Paquetes CSP | Paso de 0,50 mm | Envases del tamaño de un chip |

Nota especial: Diámetro medio Sauter (DMS)

En las aplicaciones de boquillas de pulverización, SMD se refiere al diámetro de una esfera que tiene la misma relación volumen/área de superficie que toda la población de gotas. Esta medición es especialmente importante para:

- Sistemas de inyección de combustible

- Aplicaciones de revestimiento

- Generación de aerosoles

Los métodos de cálculo incluyen:

- Diámetro medio aritmético

- Diámetro medio geométrico

- Diámetro medio de Sauter (el más utilizado)

Este enfoque normalizado permite caracterizar con precisión la distribución del tamaño de las gotas en diversas aplicaciones industriales.

Principales ventajas de la tecnología SMT

- Integración de altísima densidad

- 90% de reducción del tamaño de los componentes (en comparación con los componentes DIP tradicionales)

- Resultados típicos de la aplicación:

✓ 40-60% reduction in end product volume

✓ 60-80% reduction in overall weight

✓ 300%+ improvement in PCB area utilization

- Fiabilidad excepcional

- Tasa de defectos de soldadura <0,02% (norma IPC-A-610 Clase 3)

- Propiedades mecánicas mejoradas:

✓ 10x improvement in vibration resistance

✓ 5x better shock resistance

✓ MTBF extended to 50,000 hours

- Características eléctricas superiores

- Rendimiento de alta frecuencia optimizado:

✓ Parasitic inductance reduced to 0.1nH level

✓ Parasitic capacitance controlled within a 0.01pF range - Rendimiento CEM mejorado:

✓ 30dB reduction in electromagnetic interference

✓ 40% better RF noise suppression

- Ventajas de la fabricación inteligente

- Eficacia de la producción automatizada:

✓ Placement speed up to 200,000 CPH

✓ Line changeover time reduced to 15 minutes - Ventajas económicas globales:

✓ 30-50% lower production costs

✓ 45% improvement in material utilization

✓ 40% energy savings

✓ 70% reduction in labor requirements

- Características de la fabricación ecológica

- Beneficios medioambientales:

✓ Lead content compliant with RoHS 2.0

✓ 60% reduction in waste generation

✓ 35% lower energy consumption - Desarrollo sostenible:

✓ 50% higher product recyclability

✓ 40% smaller carbon footprint

Datos de comparación tecnológica:

| Métrica | THT tradicional | SMT | Mejora |

|---|---|---|---|

| Component density (pcs/cm²) | 2-4 | 10-16 | 400% |

| Ciclo de producción (días) | 7-10 | 2-3 | 70% |

| Rendimiento de la unión soldada | 98.5% | 99.98% | 1.5% |

| Coste por unidad de superficie | $1.2/cm² | $0.6/cm² | 50% |

Nota: Datos basados en referencias del sector. Los resultados reales pueden variar según la aplicación. La tecnología SMT sigue avanzando hacia los microcomponentes 0201/01005 y los envases apilados en 3D, impulsando la innovación continua en la fabricación de productos electrónicos.

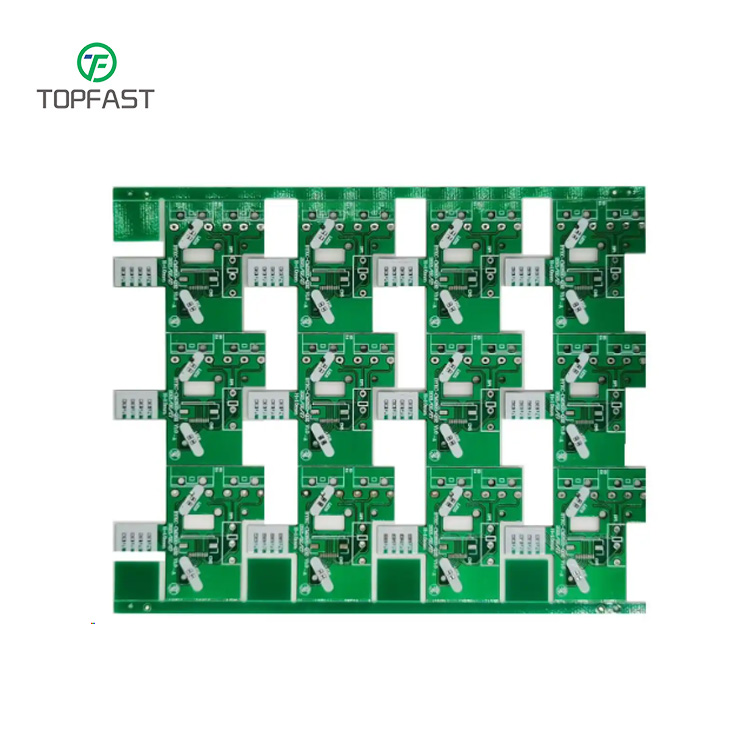

Disposición de placas de circuito impreso para componentes montados en superficie

1. Especificaciones de diseño de la almohadilla

Existen dos configuraciones principales de almohadillas para los dispositivos de montaje en superficie:

- NSMD (Máscara de no soldadura definida)

- Configuración preferida para la mayoría de las aplicaciones

- Ventajas:

✓ 15% better copper etching control

✓ 30% reduction in stress concentration points

✓ Improved solder joint reliability - SMD (máscara de soldadura definida)

- Se utiliza en aplicaciones específicas de alta densidad

- Requiere controles de proceso más estrictos

2.Recomendaciones sobre el espesor del cobre

- Optimal copper thickness: <30μm (1oz)

- El cobre más fino proporciona:

✓ 20% greater standoff height

✓ Better solder joint formation

✓ Reduced thermal stress during reflow - For >30μm copper:

- Requiere ajuste del volumen de pasta de soldadura

- Puede necesitar un perfil de reflujo modificado

3.Normas de diseño de las conexiones

- Anchura de trazado entre pads NSMD:

- Máximo 2/3 del diámetro de la almohadilla

- Recomendado:1/2 del diámetro de la almohadilla

- Estructuras Pad-via:

- Debe utilizar la configuración NSMD

- Garantiza una superficie soldable suficiente

- Mantiene el 100% de humectabilidad de la soldadura

4.Opciones de acabado superficial

| Tipo de acabado | Espesor | Consideraciones clave |

|---|---|---|

| OSP | 0.2-0.5μm | Lo mejor para componentes de paso fino |

| ENIG | Ni 3-5μm/Au 0.05-0.1μm | Avoid >0.5μm Au to prevent brittleness |

| HASL | No recomendado | Coplanaridad deficiente para el paso fino |

5.Prácticas críticas de diseño

- Enrutamiento simétrico de trazas

- Equilibrar las trazas de dirección X/Y

- Evita la rotación de los componentes durante el reflujo

- Mantiene la alineación correcta de la soldadura

- Diseño de alivio térmico

- Utilice conexiones de radios para las placas de masa

- Garantiza una distribución uniforme del calor

- Evita el apedreamiento de tumbas

- Consideraciones sobre la máscara de soldadura

- Clearance: 50μm minimum around pads

- Evite las almohadillas definidas por máscara a menos que sea necesario

- Orientación de los componentes

- Alinear componentes similares en la misma dirección

- Facilita la inspección automatizada

- Mejora la consistencia de la soldadura

Ejemplo de aplicación:

For a 0402 component (1.0×0.5mm):

- NSMD pad size: 0.6×0.3mm

- Ancho del trazo: 0,2 mm (máx.)

- Solder mask opening: 0.7×0.4mm

- Distancia entre almohadillas: 0,4 mm

Nota: Estas directrices se aplican especialmente a aplicaciones de alta fiabilidad, como la electrónica de automoción, médica y aeroespacial.Compruebe siempre la capacidad del fabricante de placas de circuito impreso antes de finalizar el diseño.

Diferencia entre SMD y Montaje SMT

Definiciones de los conceptos básicos

- SMD (dispositivos de montaje superficial)

- Definición técnica: Componentes electrónicos miniaturizados que cumplen las normas JEDEC.

- Tipos de envases típicos:

✓ Basic components: 0201/0402/0603 CHIP elements

✓ ICs: QFP (0.4mm pitch), BGA (0.5mm ball pitch), CSP, etc.

✓ Special devices: Leadless packages like QFN, LGA

- SMT (Tecnología de montaje en superficie)

- Alcance del proceso: Flujo de fabricación completo desde la impresión de la pasta de soldadura hasta la soldadura por reflujo

- Evolución tecnológica:

1ª generación (años 80): Colocación básica de los componentes del chip

2ª generación (años 90):Componentes de paso fino (paso de 0,65 mm)

3ª generación (década de 2000):01005 microcomponentes/0,3 mm de paso BGA

II. Características técnicas comparativas

| Característica Dimensión | SMD | SMT |

|---|---|---|

| Naturaleza esencial | Componentes físicos | Sistema de proceso de fabricación |

| Ventaja de tamaño | 90% más pequeño que un agujero pasante | 200.000 colocaciones/hora |

| Aplicación típica | Envasado de CI de alta densidad | Producción totalmente automatizada |

| Métricas de calidad | Soldabilidad, resistencia al calor | Rendimiento de la unión soldada (>99,99%) |

| Tendencia de desarrollo | Embalaje 3D/integración heterogénea | Fábrica inteligente/gemela digital |

Mecanismo de trabajo en colaboración

- Complementariedad técnica

- SMD provides hardware foundation: Modern 0402 components measure just 0.4×0.2mm

- SMT enables manufacturing breakthroughs: Latest placers achieve ±15μm@3σ accuracy

- Ruta de optimización del proceso

- Sinergia de diseño: Las reglas DFM garantizan la fabricación SMD

- Innovación de materiales:Soldadura de baja temperatura para SMD sensibles al calor

- Actualización de equipos:3D SPI inspecciona la pasta de soldadura de componentes 01005

- Mejora del rendimiento

- Aprovechamiento del espacio: 300% de mejora sobre THT

- Coste de producción: reducción del 40-60

- Fiabilidad: MTBF ampliado a 50.000 horas

Aplicaciones integradas en la fabricación moderna de productos electrónicos

- Aplicación de la miniaturización

- Smartphones: Adoptar encapsulados CSP con paso de 0,25 mm

- Wearables:Utilizar SMD flexibles + SMT rollo a rollo

- Aplicaciones de alta frecuencia

- Estaciones base 5G: SMD de alta frecuencia con reflujo al vacío

- Radar de automoción:Procesos de colocación especiales para componentes de 77 GHz

- Campos de alta fiabilidad

- Electrónica aeroespacial: SMD resistentes a la radiación + soldadura selectiva

- Dispositivos médicos:SMD biocompatibles + SMT de baja temperatura

Note: Per IPC-7351 standards, modern SMT lines must accommodate full-range SMD placement from 01005 to 50×50mm BGA. Their collaborative development is driving electronics manufacturing toward sub-0402 micro-components and 3D heterogeneous integration.

Especificaciones de funcionamiento de la tecnología de montaje en superficie Micro SMD

Procedimientos normalizados de trabajo

- Fase de impresión de la pasta de soldadura

- Plantilla cortada por láser (grosor 0,1-0,15 mm)

- Controles de los parámetros de impresión:

✓ Squeegee pressure: 5-10N/cm²

✓ Printing speed: 20-50mm/s

✓ Separation speed: 0.5-1.0mm/s - 3D SPI inspection (10μm resolution)

- Fase de colocación de componentes

- Requisitos de equipamiento:

✓ Placement accuracy: ±25μm @3σ

✓ Minimum placement component: 01005 (0.4×0.2mm) - Sistema de alimentación:

✓ EIA-481-1 compliant tape packaging

✓ Compatible with 8mm/12mm/16mm reels

- Fase de soldadura por reflujo

- Control del perfil de temperatura:

✓ Preheat slope: 1-3°C/s

✓ Peak temperature: 235-245°C (lead-free)

✓ Time above liquidus: 60-90s - Nitrogen protection (O₂<1000ppm)

Análisis de ventajas técnicas

| Ventaja Dimensión | Aplicación técnica | Métrica de rendimiento |

|---|---|---|

| Envases normalizados | Embalaje de cinta EIA-481 | 40% más de eficacia de carga |

| Compatibilidad de equipos | Admite componentes de tamaño normal 0402-1206 | Tiempo de cambio de 15 minutos |

| Estabilidad del proceso | Control de procesos Six Sigma | CPK≥1.67 |

| Calidad Fiabilidad | Tasa de vacío de soldadura <15%. | Rendimiento de la primera pasada >99,5%. |

Puntos clave de control

- Protección ESD

- Work surface resistance: 10⁶-10⁹Ω

- Los operarios deben llevar muñequeras

- Control de la humedad

- MSD component storage: ≤10%RH (with desiccant)

- Entorno del taller: 40- 60% HR

- Validación del proceso

- Primera inspección de artículos:

✓ 100% polarity verification

✓ Solder paste thickness measurement (±10% tolerance) - Muestreo de procesos:

✓ X-ray inspection every 2 hours (for BGA)

✓ Cross-section analysis every 4 hours

Note: For ultra-micro components below 0201 size, vacuum pick-up devices (vacuum ≥80kPa) and micro vision alignment systems (5μm resolution) are recommended. All process parameters must comply with IPC-A-610 Class 3 standards.