El proceso de fabricación de placas de circuitos impresos (PCB) requiere un complejo conjunto de pasos y atención al detalle. El control y la garantía de calidad son componentes esenciales de este proceso para asegurar la integridad del producto. En este artículo se explica por qué es tan importante el control de calidad en la fabricación de placas de circuito impreso, así como las distintas pruebas y verificaciones que se utilizan en el proceso. Exploraremos cómo las pruebas y verificaciones rigurosas de los componentes pueden garantizar un producto fiable que cumpla los objetivos y normas del cliente.

Índice

¿Por qué es importante el control de calidad?

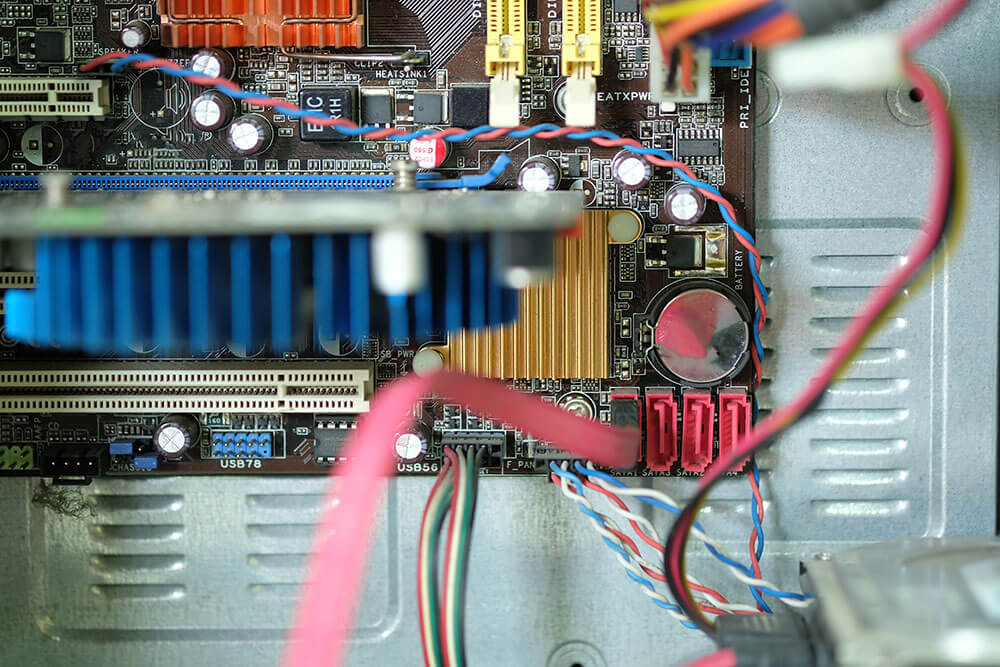

El control de calidad en la fabricación de PCB es un componente esencial del proceso porque garantiza que los componentes y productos sean de alta calidad y funcionen como se espera. Los PCB son parte integrante de muchas industrias, entre las que se incluyen Electrónica de consumoControl Industrial, Instrumentación Médica, Fabricación de Automóviles, Industria Militar, Inteligencia Artificial, desempeñando un papel clave en áreas cruciales.Sin control de calidad, las placas de circuito impreso pueden montarse incorrectamente, y el resultado final podría ser un producto que no cumpliera los requisitos del cliente. El control de calidad también verifica el rendimiento de componentes como materiales de cobre, fibras de vidrio y epoxis conductores, con el fin de garantizar un producto fiable que cumpla las normas del sector. El control de calidad no sólo ayuda a mantener la visibilidad del proceso de fabricación y asegurar unas condiciones de trabajo fiables, sino que también garantiza la salida de productos fiables.

Diferentes pruebas y verificaciones en la fabricación de PCB

Existen varias pruebas y verificaciones para la fabricación de PCB que son fundamentales para garantizar el control de calidad.Estas pruebas y verificaciones incluyen las pruebas de inspección óptica automatizada (AOI), el examen microscópico, las pruebas de impedancia, las pruebas electrónicas y la inspección final del producto.

Pruebas AOI

La inspección óptica automatizada (AOI) es un componente clave del control de calidad en la fabricación de circuitos impresos. El AOI Testing utiliza una inspección visual automatizada del circuito impreso para detectar cualquier irregularidad, defecto o imprecisión. Este proceso utiliza un avanzado sistema de cámaras que escanea de forma autónoma el dispositivo para detectar cualquier problema que el ojo humano no pueda ver, ahorrando así tiempo y recursos en la detección de cualquier problema en la placa PCB. El AOI Testing puede detectar discrepancias de tamaño y forma, desviación de componentes y almohadillas faltantes o incorrectas.

Examen microscópico

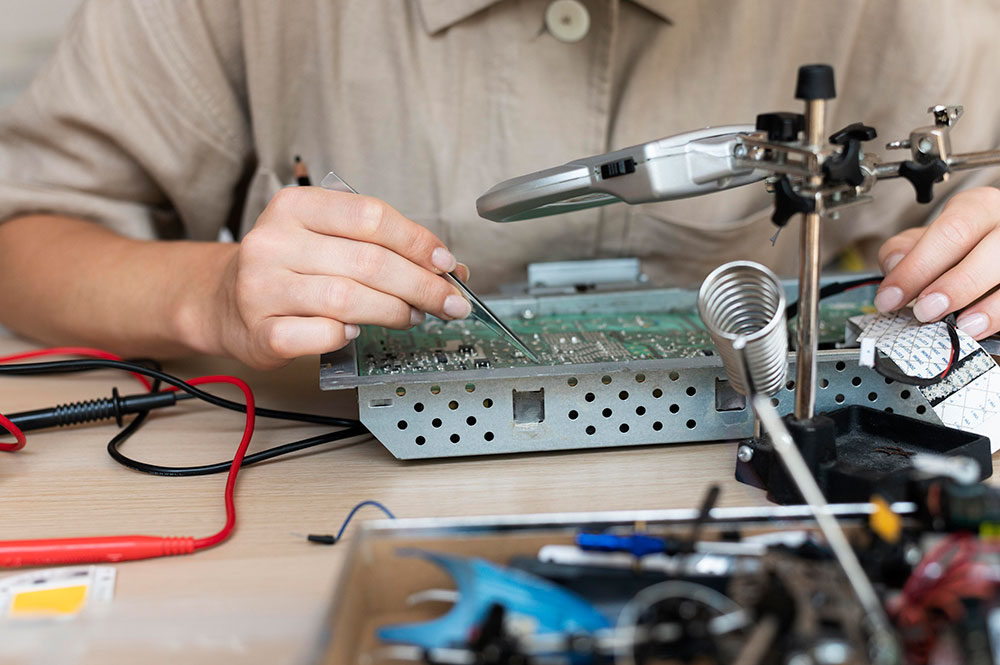

El examen microscópico es otro componente importante del control de calidad en la fabricación de PCB.Este tipo de examen se utiliza para el control de calidad (QC/QA) y el análisis de fallos (FA).Suele realizarse con microscopios digitales, que permiten obtener imágenes de alta calidad de todos los componentes de la placa.El examen microscópico puede medir los tamaños de todos los componentes individuales, comprobar la calidad de la superficie e identificar cualquier defecto o discrepancia. Esto ayuda a garantizar que la placa de circuitos funcionará como se espera y que todos los componentes cumplen las normas del sector y los requisitos del cliente.

Pruebas de impedancia

La prueba de impedancia es un componente crítico del control de calidad para la fabricación de PCB.Las pruebas de impedancia consisten en medir la impedancia de una línea de transmisión en una placa de circuito impreso (PCB) totalmente aislada de cualquier otra línea de transmisión de la placa.Esto ayuda a medir la impedancia de ciertas trazas para asegurarse de que están dentro de los límites dados por el diseñador.Para ello se suele utilizar un analizador de redes, que mide la capacitancia, inductancia y resistencia de los componentes.Las pruebas de impedancia ayudan a verificar la integridad de las trazas para garantizar que el dispositivo funcionará como se espera y cumplirá las normas de calidad establecidas por el diseñador.

Prueba electrónica

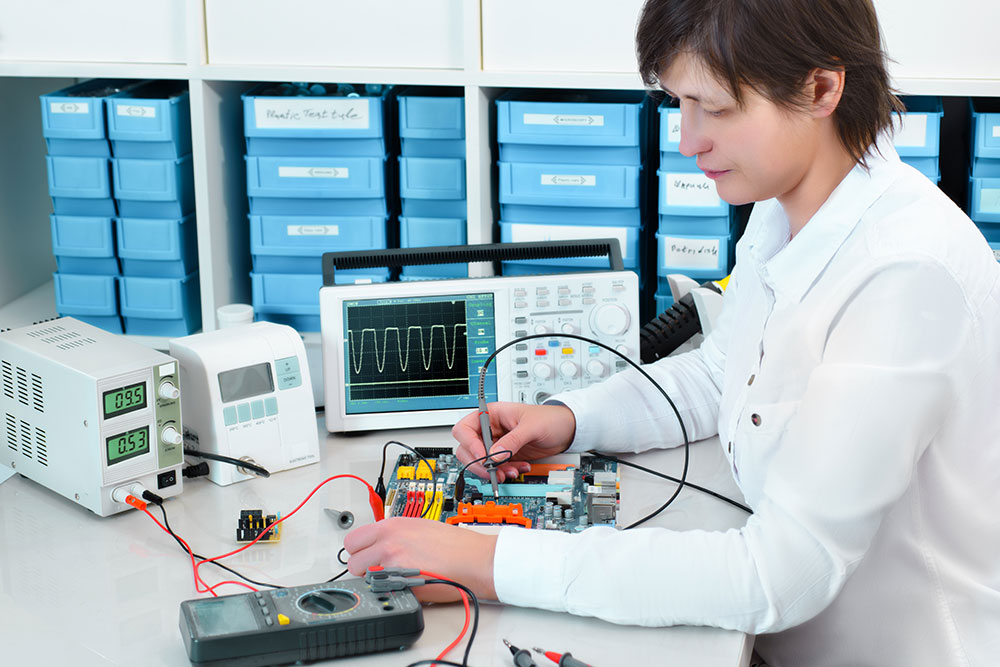

La prueba electrónica es otro componente importante del control de calidad para la fabricación de placas de circuito impreso.Este tipo de prueba se utiliza para garantizar que los componentes funcionan según lo esperado.La prueba electrónica puede incluir la prueba de capacitancia, la prueba de resistencia, la prueba comparativa, la prueba de continuidad, la prueba de volteo, la prueba de bivalva, la prueba de adyacencia y la prueba de sonda volante.Este tipo de prueba ayuda a verificar los valores de los componentes y a detectar cualquier error o discrepancia que pueda haberse pasado por alto en la fase de diseño.Además, las pruebas electrónicas también pueden verificar la precisión de componentes como condensadores, resistencias y transistores para garantizar el máximo rendimiento y fiabilidad del dispositivo.

Inspección final del producto

La inspección final del producto es un componente clave del control de calidad en la fabricación de placas de circuito impreso.Este tipo de inspección verifica todos los criterios que debe cumplir la placa antes de su envío.Este tipo de inspección ayuda a garantizar que la placa sea de alta calidad y, en última instancia, cumpla las expectativas del cliente.

Pruebas y verificaciones para PCBA (montaje)

Para probar y verificar un conjunto de placa de circuito impreso (PCBA) se utilizan diferentes pruebas y verificaciones.Entre ellos se incluyen la confirmación del primer artículo, la prueba de inspección óptica automatizada (AOI), la inspección Dub Plug-in, la prueba de funcionamiento y la inspección del producto final.

Confirmación del primer artículo

La confirmación del primer artículo es un paso esencial en la comprobación y verificación de un conjunto de placa de circuito impreso (PCBA).Este proceso consiste en comparar los componentes reales que se utilizan en el montaje con el diseño de referencia para comprobar la precisión en términos de tamaño, cantidad, tipo y especificación. Esto permite al fabricante identificar con rapidez y precisión cualquier discrepancia o componente incorrecto que pueda haberse utilizado en el montaje. Además, también ayuda a garantizar que los productos se ajustan a los requisitos y especificaciones del cliente. La confirmación del primer artículo es un paso importante en el control de calidad y una parte vital del proceso de fabricación de PCBA.

Pruebas AOI

La inspección óptica automatizada (AOI) es un componente crítico del control de calidad en la fabricación de PCBA.El AOI Testing utiliza una inspección visual automatizada del circuito impreso para detectar cualquier irregularidad, defecto o imprecisión.Este proceso utiliza un avanzado sistema de cámaras que escanea de forma autónoma el dispositivo para detectar cualquier problema que los ojos humanos no pueden ver, ahorrando así tiempo y recursos en la detección de cualquier problema en la placa PCB.El AOI Testing puede detectar discrepancias en el tamaño y la forma, la inclinación de los componentes, la falta de almohadillas o almohadillas incorrectas y la ausencia de componentes.Este tipo de prueba ayuda a identificar cualquier problema antes de que comience la producción en masa, mejorando así la calidad y fiabilidad del producto final.

Inspección de enchufes DIP

La inspección de enchufes DIP para la fabricación de PCBA es un método muy fiable para garantizar el control de calidad.El proceso consiste en insertar cada componente en un zócalo DIP y utilizar la inspección óptica automatizada (AOI) para escanear y verificar que cada componente está colocado correctamente y cumple las especificaciones requeridas.Este sistema elimina la necesidad de inspección manual, proporcionando resultados mucho más precisos y un control de calidad fiable.Mediante el proceso DIP Plug-in, los fabricantes pueden evaluar con rapidez y precisión la calidad de la PCBA y garantizar que sus productos cumplen los más altos estándares de calidad.

Prueba de funcionamiento

La prueba de funcionamiento para la fabricación de PCBA es un paso fundamental en el proceso general de garantía de calidad.El objetivo de esta prueba es identificar cualquier problema o incidencia en la funcionalidad de la placa antes de que el producto salga al mercado.La prueba puede incluir una serie de pruebas, como pruebas de funcionalidad, pruebas de encendido y pruebas de consumo de corriente.Si se detecta algún problema, el fabricante puede resolverlo antes de enviar el producto, lo que se traduce en un producto más fiable y una mayor satisfacción del cliente. Con la prueba de funcionamiento para la fabricación de PCBA, los fabricantes pueden garantizar que sus productos son del más alto nivel y cumplen las expectativas de sus clientes.

Inspección final del producto

La inspección final de productos para la fabricación de PCBA es el último paso del proceso de garantía de calidad.Este importante procedimiento garantiza que todos los productos se inspeccionan minuciosamente antes de su envío.La inspección incluye una inspección visual del producto, así como pruebas de funcionamiento e inspección AOI.Mediante la realización de estas comprobaciones exhaustivas, los fabricantes pueden garantizar que todos los productos cumplen los estándares más exigentes y están libres de cualquier defecto o discrepancia.La inspección final del producto para la fabricación de PCBA es esencial para garantizar un producto fiable y de calidad con el que los clientes queden satisfechos.

Calidad del proceso de fabricación

Para garantizar la calidad de la fabricación de PCB, es esencial un control de los equipos a prueba de fallos y fugas.Debe promoverse la gestión informática, como el rastreo, el material de mezcla, el PCN y el control de calidad anormal.El proceso también debe incluir el sistema de mecanismos de establecimiento y mantenimiento de personas y puestos dedicados, introducción de personal, formación, educación, retención y planificación de ascensos, aplicación de estudios de casos de línea de base, línea roja y línea fija móvil, evaluación prenatal del diseño, identificación y prevención de puntos de riesgo y responsabilidades claras de gestión, guiadas por KPI.Con todo ello, es posible alcanzar un nivel óptimo de calidad de fabricación.

Ventajas de Topfast para la garantía y el control de calidad

Topfast ofrece un servicios de solución integral incluyen un completo servicio de Garantía y Control de Calidad de la fabricación de PCB con toda una serie de ventajas. Comprueban los documentos de ingeniería de los clientes para garantizar la precisión y la calidad, y ofrecen sugerencias de mejora. Además, utilizan la inspección óptica automatizada (AOI) para inspeccionar todos los productos, lo que ayuda a identificar problemas y verificar la calidad. Por último, envían fotos del producto al cliente antes de su envío para una confirmación final de que el producto cumple sus requisitos y especificaciones. Estos rigurosos pasos garantizan que se entregue al cliente un PCB de la máxima calidad. Además, antes de iniciar el proceso de construcción de un prototipo de placa de circuito impreso, asegúrese de que compruebe los errores comunes que debe evitar para garantizar el éxito de la construcción.