En la era actual de productos electrónicos de alta tecnología, conjunto de placa de circuito impreso (PCBA) se ha convertido en un proceso fundamental en la fabricación de dispositivos electrónicos. Ante una competencia cada vez más feroz en el mercado, establecer un sistema preciso de control de calidad de PCBA es clave para que los fabricantes de productos electrónicos mejoren su competitividad.

Índice

I. Sistema de control de calidad de las materias primas

1. Gestión de proveedores y selección de componentes

- Evaluación de proveedores: Establecer una lista de proveedores cualificados y evaluar periódicamente las cualificaciones y el rendimiento en materia de calidad de los proveedores.

- Verificación de la calidad de los componentes: Implementar procesos estrictos de inspección de entrada para garantizar que el modelo, las especificaciones y las cantidades de los componentes cumplan con los requisitos.

2. Proceso de inspección multinivel

Inspección visual de la distribución:

- Comprobación de la integridad del embalaje (pesaje, comprobación de daños, estado de la cinta adhesiva)

- Verificación de documentos (país de origen, coincidencia con la orden de compra)

- Confirmación de especificaciones (número de pieza del fabricante, cantidad, código de fecha, conformidad con la directiva RoHS)

- Verificación de la protección contra la humedad (nivel MSL, estado del sellado al vacío)

- Comprobación del estado físico (estado del plomo, arañazos, integridad de los bordes)

Inspección de componentes de ingeniería:

- Pruebas de permanencia de marcado

- Análisis comparativo de hojas de datos

- Pruebas de soldabilidad (incluida la simulación de envejecimiento acelerado)

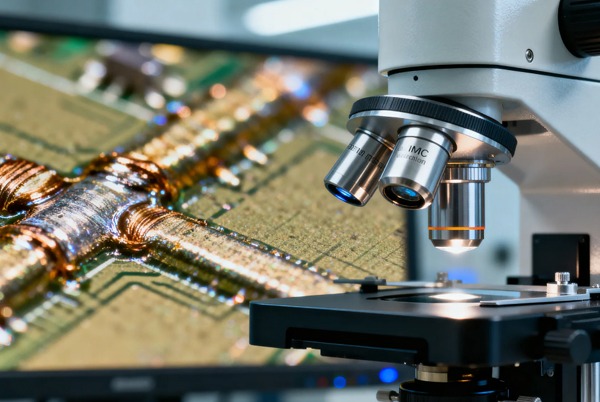

- Evaluación microestructural

II. Control de precisión del proceso de producción

1. Estandarización de los parámetros del proceso

- Impresión de pasta de soldadura: Controle el volumen de impresión, la uniformidad y la precisión posicional.

- Colocación de componentes: Asegúrese de la precisión en el posicionamiento de los componentes y la alineación de los cables.

- Proceso de soldadura: Optimice los perfiles de temperatura de soldadura por reflujo y los parámetros de soldadura.

2. Supervisión de procesos y ajuste en tiempo real

Establecer un sistema de control estadístico de procesos (SPC) para supervisar los parámetros clave del proceso en tiempo real, garantizando un proceso de producción estable y controlado.

III. Aplicación de tecnologías avanzadas de inspección

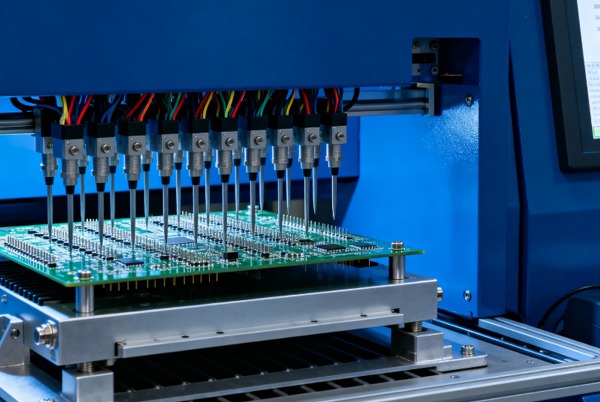

1. Sistema de inspección automatizado

- Inspección óptica automatizada (AOI): Detecta la calidad de las juntas de soldadura, componentes faltantes, desalineaciones, etc.

- Inspección por rayos X: Especialmente indicado para inspeccionar juntas de soldadura ocultas, como las de los paquetes BGA y CSP.

- Microscopía acústica de barrido (SAM): Detecta defectos internos de delaminación y agrietamiento.

2. Cobertura completa de defectos detectables

| Tipo de defecto | Tecnología de inspección | Capacidad de detección |

|---|---|---|

| Huecos en BGA, puentes, bolas de soldadura faltantes | Rayos X | Alta fiabilidad |

| Tombstoning, desalineación de componentes | AOI | Alta precisión |

| Delaminación interna, grietas | SAM | Ensayos no destructivos |

| Mala humectación de la soldadura | Termografía | Monitoreo en tiempo real |

IV. Formación de los empleados y desarrollo de una cultura de calidad

1. Formación en habilidades profesionales

- Organización periódica de cursos de formación en tecnología de procesos.

- Implementación de sistemas de certificación de habilidades operativas.

- Realización de talleres de análisis de problemas de calidad.

2. Mejora de la concienciación sobre la calidad

- Establecer una cultura corporativa basada en la «calidad ante todo».

- Implementar sistemas de evaluación del rendimiento de calidad.

- Fomentar la participación de los empleados en actividades de mejora de la calidad.

V. Mecanismo de mejora continua

1. Análisis de calidad basado en datos

- Establecer una base de datos de defectos para el análisis de las causas fundamentales.

- Implementar un sistema de acciones correctivas y preventivas (CAPA).

- Revisar periódicamente la eficacia de los procesos de control de calidad.

2. Integración de los comentarios de los clientes

- Establecer un mecanismo para transmitir los requisitos de calidad de los clientes.

- Incorporar los comentarios de los clientes en el ciclo de mejora de la calidad.

- Evaluar periódicamente la satisfacción del cliente.

Mediante el establecimiento de un sistema integral de control de calidad de PCBA, las empresas manufactureras pueden mejorar significativamente el rendimiento y la fiabilidad de los productos, reducir los costes de calidad y mejorar la competitividad en el mercado. En el futuro, con el desarrollo de las tecnologías de IoT, big data e IA, el control de calidad de PCBA evolucionará hacia direcciones más inteligentes y predictivas, proporcionando una garantía de calidad más sólida para la industria de fabricación de productos electrónicos.