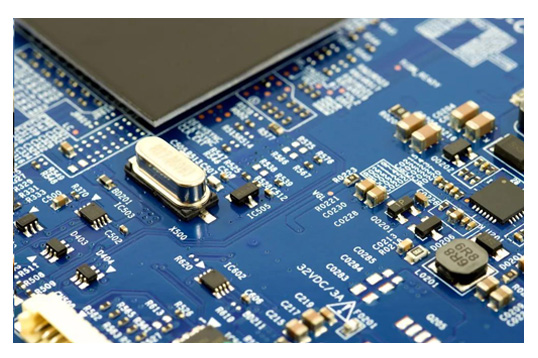

PCBA (Printed Circuit Board Assembly) se refiere al proceso completo de fabricación que consiste en ensamblar con precisión diversos componentes electrónicos en placas de circuito impreso desnudas. Este proceso crítico transforma las placas de circuitos básicos en módulos electrónicos totalmente funcionales, lo que representa el núcleo de la fabricación moderna de dispositivos electrónicos.

Índice

Procesos clave en PCBA Fabricación de productos electrónicos

- Colocación precisa de los componentes según los diseños de los circuitos

- Conexiones fiables mediante técnicas de soldadura avanzadas

- Garantía de integridad funcional mediante pruebas rigurosas

El papel central de los PCBA en los sistemas electrónicos

- Gestión de la transmisión de señales: Establecimiento de vías eléctricas optimizadas

- Implementación de circuitos:Realización precisa de diseños esquemáticos

- Integridad energética:Redes de distribución de energía estables

- Control de la impedancia:Garantizar la calidad de transmisión de la señal de alta frecuencia

Factores clave que afectan al rendimiento de los PCBA

✓ Component selection and quality

✓ Assembly process precision (±0.05mm placement tolerance)

✓ Solder joint reliability (IPC-A-610 compliant)

✓ Test coverage (≥95%)

Componentes básicos de PCBA

1. Sustrato de base – PCB

- Estructura compuesta multicapa (FR4/materiales de alta frecuencia)

- Características principales:

- Plataforma de soporte mecánico

- Red de interconexión eléctrica

- Medio de gestión térmica

2.Unidades funcionales – Componentes electrónicos

- Componentes pasivos: Resistencias/capacitadores del paquete 0402/0201

- Dispositivos activos:CI empaquetados QFN/BGA

- Componentes electromecánicos:Conectores/interruptores

3.Sistema de interconexión

- Trazos de precisión:Ancho/espacio de línea de 3/3 milímetros

- Conexiones entre capas:Tecnología de vía ciega/enterrada por láser

4.Medio de conexión – Soldadura

- Composición:Aleación sin plomo SAC305

- Proceso:Impresión por estarcido (0,1-0,15 mm de grosor)

- Función:Formación de conexiones electromecánicas fiables

La tecnología moderna de PCBA ha evolucionado hasta convertirse en una disciplina de ingeniería de sistemas que integra la ciencia de los materiales, la mecánica de precisión y la electrónica.Su calidad determina directamente el rendimiento y la fiabilidad del producto final. A medida que los dispositivos electrónicos tienden hacia la miniaturización y las aplicaciones de alta frecuencia, los procesos de PCBA siguen avanzando con las tecnologías HDI (interconexión de alta densidad) y de apilamiento 3D.

El PCB es una tecnología de ensamblaje mayoritaria

1. Tecnología de orificios pasantes (THT)

Solución de montaje tradicional con características distintivas:

- Utiliza componentes axiales/radiales

- Fijación mecánica mediante orificios pasantes chapados en PCB

- Conexiones eléctricas de doble cara formadas por soldadura por ola

- Excelente resistencia mecánica y a las vibraciones

Aplicaciones típicas:

✓ Aerospace control systems

✓ Military electronic equipment

✓ Industrial-grade power electronics

✓ High-reliability instrumentation

Flujo de procesos estándar:

① Precision drilling (hole diameter tolerance ±0.05mm)

② Component insertion (manual/auto-insertion)

③ Wave soldering (solder temperature 265±5°C)

④ Lead trimming and cleaning (IPC-7711 compliant)

2. Tecnología de montaje en superficie (SMT)

Moderna solución de montaje de alta densidad con ventajas fundamentales:

- Paquetes de componentes sin plomo (0201 a BGA)

- Posibilidad de montaje a una o dos caras

- La soldadura por reflujo crea uniones micrometalúrgicas

- Admite componentes de paso fino de 0,4 mm

Aplicaciones típicas:

✓ Consumer mobile devices

✓ IoT equipment

✓ Miniaturized medical electronics

✓ High-frequency communication modules

Flujo de procesos estándar:

① Stencil printing (solder paste thickness 0.1-0.15mm)

② High-speed placement (±0.025mm accuracy)

③ Multi-zone reflow (peak temperature 235-245°C)

④ AOI inspection (≥99.9% defect detection rate)

Directrices para la selección de tecnologías:

- THT recomendado para requisitos de alta fiabilidad

- SMT es esencial para los diseños miniaturizados

- Tecnología mixta (SMT+THT) para módulos complejos

- Se prefiere la unión SMT+alambre para circuitos RF

Pruebas de PCBA:Garantía de calidad y fiabilidad

La comprobación de PCBA (Printed Circuit Board Assembly) es una fase crítica del proceso de fabricación, que verifica que las placas ensambladas cumplen las normas de calidad y funcionan según lo previsto. Este exhaustivo proceso de validación examina múltiples parámetros, como la programación de circuitos integrados, las características de potencia, las mediciones de corriente/tensión y la continuidad del circuito.

El papel fundamental de los ensayos de PCBA:

- Control primario de calidad

- Garantiza el rendimiento funcional y la fiabilidad a largo plazo

- Evita que los productos defectuosos lleguen a los usuarios finales

- Reduce los fallos sobre el terreno y las reclamaciones de garantía

Metodologías completas de ensayo de PCBA:

- Prueba en circuito (ICT)

- Valida la funcionalidad del circuito

- Mide parámetros precisos de corriente/tensión

- Analiza las características de la forma de onda (frecuencia, amplitud, ruido)

- Tasa típica de detección de fallos: >99% para defectos de fabricación

- Prueba de circuito funcional (FCT)

- Simula las condiciones reales de funcionamiento

- Identifica problemas de integración de hardware/software

- Verifica la plena funcionalidad del producto

- Incluye pruebas de rodaje para aplicaciones críticas

- Prueba de la sonda volante

- Utiliza sondas móviles para la verificación eléctrica

- Comprueba los valores y las características de los componentes

- Ideal para:

- Validación de prototipos

- Producción de bajo volumen

- Entornos de alta mezcla

- Pruebas de estrés ambiental

- Evaluación de condiciones extremas:

- Thermal cycling (-40°C to +125°C)

- Exposición a la humedad (85% HR)

- Choque mecánico/vibración (según MIL-STD-883)

- Validación de la clasificación IP para impermeabilización

- Metodología de ensayo de vida útil acelerada

Detección avanzada de defectos:

La fabricación moderna de PCBA emplea sistemas automatizados de inspección óptica (AOI) y rayos X para identificar:

- Ausencia/desplazamiento de componentes

- Defectos de soldadura (puentes, soldadura insuficiente)

- Placement accuracy (≤0.1mm tolerance)

- Vaciado BGA (<25% aceptable)

Criterios de selección de la estrategia de prueba:

| Factor | Producción a gran escala | Prototipos/bajo volumen |

|---|---|---|

| Prueba óptima | TIC + AOI | Sonda Volante + FCT |

| Tiempo de preparación | 4-8 horas | 1 hora |

| Base de costes | Amortización NRE | Herramientas mínimas |

| Cobertura de averías | >99% | 90-95% |

Buenas prácticas de aplicación:

- Desarrollar una matriz de cobertura de pruebas durante la fase DFM

- Aplicar un nivel de exigencia graduado para las distintas clases de productos

- Combine las pruebas automatizadas con la verificación manual de los ensamblajes críticos

- Mantener un análisis exhaustivo de los datos de las pruebas para una mejora continua

Este riguroso enfoque de pruebas garantiza que los PCBA entregados cumplen las normas IPC-A-610 Clase 3 para aplicaciones de alta fiabilidad, mientras que los productos comerciales de Clase 2 mantienen un equilibrio adecuado entre coste y calidad. Los fabricantes experimentados optimizan las estrategias de ensayo en función del volumen de producción, la complejidad y los requisitos de la aplicación para ofrecer resultados de calidad garantizados.

Coste de PCBA Análisis

Comprender la estructura de costes de los PCBA

El coste total del montaje de circuitos impresos implica múltiples variables que requieren una cuidadosa consideración:

Principales factores de coste:

- Mano de obra y costes de automatización

- Varía según la región geográfica (Asia: 15-35 $/hora, Norteamérica: 50-120 $/hora).

- El nivel de automatización afecta a los precios (las líneas SMT suelen ser un 30-50% más eficientes que las manuales)

- Requisitos técnicos

- Montaje SMT frente a montaje THT (Through-Hole)

- Complejidad de la placa (2 capas frente a 8 capas: 2,5 veces la diferencia de coste)

- Component density (components/cm²)

- Volumen y humedad; economía de plazos Cantidad Precio/unidad Plazo de entrega Prototipo (1-5) 5-8x 5-10 días Lote pequeño (50) 2-3x 10-15 días Producción en serie (1k+) 1x 20-30 días

- Consideraciones adicionales

- Adquisición de componentes (20-60% del coste total)

- Requisitos de las pruebas (las TIC añaden un 15-25%)

- Certificaciones (ISO 9001, conformidad con IPC Clase 3)

Guía estratégica de selección de fabricantes

1. Evaluación de las capacidades

- Verifique las especificaciones del equipo:

- SMT placement accuracy (≤0.025mm)

- Capacidad máxima del tablero

- Gama de manipulación de componentes (de 01005 a conectores grandes)

2. Protocolo de garantía de calidad

- Certificaciones requeridas:

- Normas de aceptación IPC-A-610

- ISO 13485 para productos sanitarios

- IATF 16949 para automoción

3. Diseño para la fabricación (DFM)

- Puntos de evaluación crítica:

- Eficacia de la panelización

- Consideraciones sobre la gestión térmica

- Accesibilidad del punto de ensayo

4. Mejores prácticas de creación de prototipos

- Flujo de trabajo recomendado:

- Verificación del diseño (3-5 muestras de ingeniería)

- Aplicación del diseño para pruebas (DFT)

- Fase piloto (50-100 unidades)

- Producción a gran escala

Estrategias de optimización de costes:

- Normalizar los paquetes de componentes

- Optimizar la utilización del panel

- Implantar la inspección óptica automatizada (AOI)

- Consolidar pedidos para obtener descuentos por volumen

Señales de advertencia de bandera roja:

- Falta de documentación adecuada

- Sin proceso de orden de cambio de ingeniería (ECO)

- Medidas de protección ESD inadecuadas

- Trazabilidad limitada de los materiales

Para seleccionar al socio de PCBA adecuado es necesario equilibrar las capacidades técnicas, los sistemas de calidad y la rentabilidad. Los fabricantes de renombre proporcionarán desgloses de costes transparentes e información detallada sobre DFM antes de que comience la producción.