Índice

El papel fundamental de las vías de circuito impreso en el diseño electrónico moderno

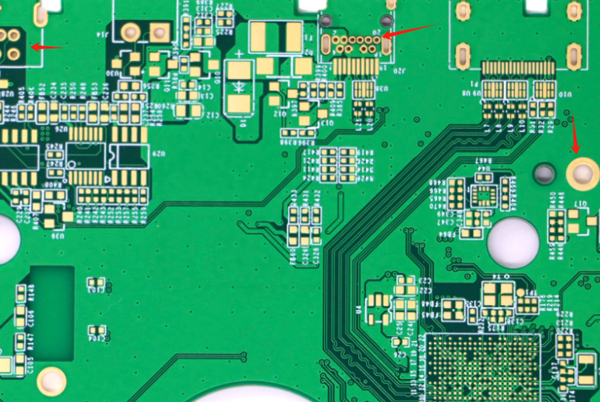

En los diseños actuales de productos electrónicos de alta densidad y alto rendimiento, las vías de las placas de circuito impreso (PCB) son elementos clave para conectar circuitos multicapa, y su importancia es cada vez mayor.Un experto Diseño de PCB Los ingenieros deben conocer a fondo las distintas características de las vías y su repercusión en el rendimiento de los circuitos.Este artículo proporciona un análisis exhaustivo de los detalles técnicos de las vías de PCB, desde los conceptos básicos hasta las técnicas de diseño avanzadas, ayudándole a dominar este elemento técnico crítico.

Capítulo 1: Conceptos básicos y funciones esenciales de las vías de circuito impreso

1.1 Definición y estructura básica de las vías de circuito impreso

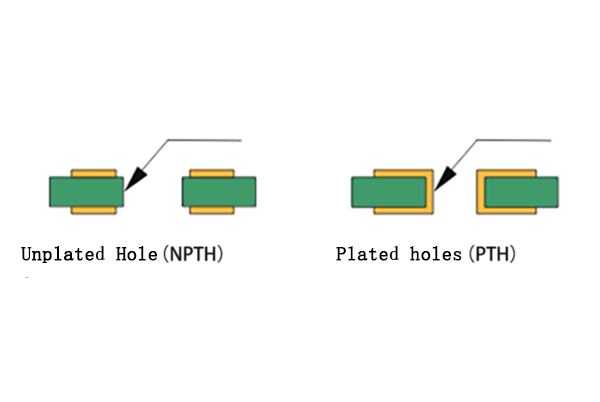

Las vías de circuito impreso, también conocidas como orificios pasantes chapados, son canales conductores que se forman taladrando y chapando en cobre orificios en las intersecciones de las pistas de las placas de circuito impreso multicapa.Esta estructura permite las conexiones eléctricas entre las distintas capas del circuito y constituye la base del diseño moderno de PCB de alta densidad.

La estructura básica de una vía incluye:

- Agujero perforado: Creado mediante procesos mecánicos o láser

- Cobreado: Conductive metal layer covering the hole wall, typically 18-25μm thick

- Pad: Zona anular de cobre que conecta el orificio con las trazas

- Máscara de soldadura: Capa protectora aplicada selectivamente

1.2 Cinco funciones básicas de las vías de circuito impreso

- Conexión eléctrica: Permite la conducción entre las capas de señal, alimentación o tierra, resolviendo los problemas de cruce de trazas en el enrutamiento de una sola capa.

- Optimización del espacio: Aumenta significativamente la densidad de enrutamiento y reduce el tamaño de la placa de circuito impreso mediante interconexiones verticales.

- Gestión térmicaProporciona vías eficaces de conducción del calor para componentes de alta potencia

- Gestión de la integridad de la señal: Controla las características de transmisión de las señales de alta frecuencia

- Apoyo mecánico: Mejora la estabilidad estructural de las placas de circuito impreso, especialmente en las zonas de montaje de componentes con orificios pasantes.

Capítulo 2: Análisis en profundidad de los tipos de vías de PCB

2.1 Tipos de vía tradicionales

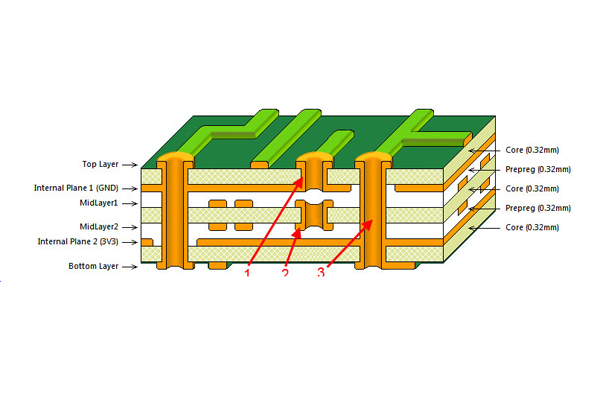

2.1.1 Vía pasante

- Características estructurales: Penetra en toda la placa de circuito impreso

- VentajasProceso sencillo, bajo coste, alta fiabilidad

- DesventajasOcupa más espacio, reduce la densidad de enrutamiento

- Aplicaciones típicas: Placas multicapa estándar, conexiones de alimentación

2.1.2 Vía ciega

- Características estructuralesConecta capas externas a capas internas específicas sin penetrar en todo el tablero

- VentajasAhorra espacio y aumenta la flexibilidad de las rutas

- DesventajasRequiere perforación láser, mayor coste

- Aplicaciones típicasBajo paquetes BGA, zonas de alta densidad

2.1.3 Vía enterrada

- Características estructuralesSituado enteramente entre las capas internas, no expuesto en las superficies

- VentajasMaximiza el espacio de enrutamiento de la capa exterior

- DesventajasProceso de fabricación complejo, difícil de reparar o inspeccionar

- Aplicaciones típicasCircuitos impresos de gran número de capas, sistemas digitales complejos

2.2 Tecnologías avanzadas de vía

2.2.1 Micro Vía

- Definición: Vias with diameters ≤0.15mm

- Proceso de fabricación: Tecnología de perforación láser

- VentajasTamaño extremadamente pequeño, densidad ultra alta

- AplicacionesPlacas HDI, placas base para smartphones

2.2.2 Perforación trasera

- Principio técnico: La perforación secundaria elimina el exceso de cobre del barril

- Valor fundamental: Reduce los efectos stub y mejora la calidad de la señal de alta velocidad

- Aplicaciones típicasSeñales diferenciales de alta velocidad superiores a 10 Gbps

2.2.3 Vías apiladas y vías escalonadas

- Vías apiladas: Múltiples microvías alineadas verticalmente

- Vías escalonadas: Desplazamiento de estructuras de microvías

- Comparación de resultados: Las vías apiladas ahorran espacio pero son menos fiables; las vías escalonadas son lo contrario.

Capítulo 3: Parámetros clave de diseño y estrategias de optimización para vías de circuito impreso

3.1 Especificaciones y selección del tamaño de la vía

3.1.1 Selección del tamaño del orificio

- Límites de perforación mecánica: Typically ≥0.2mm

- Capacidad de taladrado láser: Puede alcanzar 0,05-0,1 mm

- Recomendaciones de diseño:

- Señales generales: 0,3-0,5 mm

- Zonas de alta densidad:0,15-0,2 mm

- Power vias: ≥0.5mm (based on current requirements)

3.1.2 Diseño del tamaño de la almohadilla

- Regla básica: Diámetro exterior = diámetro interior + 0,2 mm (mínimo)

- Optimización de alta densidad: Utilice almohadillas de lágrima para mejorar la fiabilidad

3.2 Análisis de las características eléctricas de las vías

3.2.1 Cálculo de los parámetros parasitarios

- Inductancia parásita: L≈5.08hln(4h/d)+1

- h: Longitud de la vía (mm)

- d:Diámetro de la vía (mm)

- Capacidad parásita: C≈1.41εrTD1/(D2-D1) (pF)

- εr: Dielectric constant

- T: Espesor del tablero (mm)

- D1: Diámetro de la pastilla (mm)

- D2: Diámetro del anti-pad (mm)

3.2.2 Técnicas de control de la impedancia

- Diseño anti almohadillas: Aumentar el espacio entre las vías y las capas planas

- Suelo mediante acompañamiento: Coloca vías de tierra alrededor de las vías de señal

- Vías diferenciales: Mantenga una disposición simétrica para minimizar el ruido en modo común.

3.3 Diseño de la vía de gestión térmica

3.3.1 Diseño de la matriz de vías térmicas

- Principios de disposición: Distribuir uniformemente bajo las fuentes de calor

- Optimización del tamaño: Diámetro 0,3-0,5 mm, separación 1-2 mm

- Materiales de relleno: Relleno epoxi o metálico térmicamente conductor

3.3.2 Cálculo y optimización de la resistencia térmica

- Resistencia térmica de una vía: Rth≈h/(kπr²)

- h: Longitud de la vía

- k:Conductividad térmica del cobre

- r:Radio de la vía

- Efecto matriz: Las múltiples vías paralelas reducen significativamente la resistencia térmica total

Capítulo 4: Tecnologías detalladas de procesamiento de vías de PCB

4.1 Comparación de los cuatro principales métodos de tratamiento

| Método de tratamiento | Características del proceso | Ventajas | Desventajas | Aplicaciones típicas |

|---|---|---|---|---|

| Vía Apertura | Sin cobertura de máscara de soldadura en la superficie | Buena disipación del calor, comprobable | Propenso a la oxidación/cortocircuitos | Puntos de prueba, vías térmicas |

| A través de Tenting | Superficie cubierta con máscara de soldadura | Previene los cortocircuitos, bajo coste | Posible falsa exposición al cobre | PCB estándar |

| A través de Plugging | Lleno de tinta internamente | Alta fiabilidad | Hole size limit ≤0.5mm | Placas de circuito impreso de alta calidad |

| Relleno de resina | Relleno de resina | Sin problemas de fugas de aceite | Mayor coste | Tarjetas HDI, circuitos de alta frecuencia |

4.2 Directrices para la selección de procesos

- Proyectos sensibles a los costes: Priorizar mediante tiendas de campaña

- Requisitos de alta fiabilidad: Utilización mediante taponamiento o relleno de resina

- Diseños de alta frecuencia/alta velocidad: Debe utilizar relleno de resina para reducir los efectos parásitos

- Zonas térmicamente críticas: Seleccionar vía de apertura con chapado superficial

4.3 Normas de anotación de ficheros de fabricación

- Archivos Gerber: Especificar los requisitos de tratamiento para cada tipo de vía

- Planos de perforación: Distinguir diferentes tamaños de orificios y tipos de vías

- Notas especiales: Indicar materiales de relleno, tratamientos superficiales, etc.

Capítulo 5: Técnicas prácticas de diseño de vías de PCB

5.1 Fundamentos del diseño de vías de PCB de alta velocidad

- Minimizar la longitud de los ramales: Prefiera vías ciegas o perforación posterior

- Suelo mediante acompañamientoColoque vías de tierra alrededor de las vías de señal (proporción 1:4)

- Optimización anti almohadilla: Control de la capacitancia de acoplamiento entre vías y planos

- Manejo de pares diferenciales: Mantener la simetría para evitar la desviación de fase

5.2 Técnicas de diseño de la integridad de la potencia

- Energía a través de matrices: Proporcionan vías de alimentación de baja impedancia

- Condensador mediante optimización: Colocar vías cerca de los condensadores de desacoplamiento

- Estrategia de segmentación de planos: Evite que las vías interrumpan las vías de retorno de corriente completas

5.3 Métodos de diseño de interconexión de alta densidad (HDI)

- Aplicaciones de microvía: Habilitar el enrutamiento de ultra alta densidad

- Interconexiones de cualquier capa: Utilización de la tecnología de microvías apiladas

- Normas de diseño: Sigue las reglas 3-3-3 o 2-2-2 (capas-vias-trazas)

5.4 Errores comunes de diseño y soluciones

- A través de los cuellos de botella: Vías de alimentación insuficientes que provocan una caída de tensión excesiva

- SoluciónSimulación de densidad de corriente, aumento del número de vías

- Efectos de antena: Las vías aisladas se convierten en fuentes de radiación

- SoluciónAsegúrese de que todas las vías tengan vías de retorno despejadas

- Defectos de fabricación: A través de grietas o chapado incompleto

- SoluciónSiga las recomendaciones del fabricante sobre la relación de aspecto (normalmente 8:1).

Capítulo 6: Tendencias futuras en el diseño de vías de PCB

6.1 Tecnologías emergentes

- Vías de silicio pasantes (TSV): Para envases avanzados

- Vías ópticas: Transmisión de señales ópticas en integración fotónica

- Vías flexibles: Soluciones de interconexión para circuitos plegables

6.2 Evolución de las metodologías de diseño

- Optimización asistida por IA: Los algoritmos de aprendizaje automático automatizan la colocación

- Plataformas de simulación conjunta: Simulaciones multifísicas EM-termomecánicas

- Diseño integrado DFM: Información en tiempo real sobre las restricciones de fabricación

6.3 Retos y soluciones del sector

- Problemas de pérdidas de alta frecuencia: Aplicación de nuevos materiales de bajas pérdidas

- Límites de miniaturización: Desarrollo de tecnologías de perforación a nanoescala

- Presión de los costes: Estrategias híbridas para optimizar la relación coste-rendimiento

Conclusiones: El arte y la ciencia del diseño de vías de circuito impreso

El diseño de vías de PCB es un campo profesional de la ingeniería electrónica que combina arte y ciencia.Un diseño excelente de las vías requiere alcanzar el equilibrio perfecto entre rendimiento eléctrico, gestión térmica, fiabilidad mecánica y costes de fabricación. A medida que los dispositivos electrónicos sigan evolucionando hacia frecuencias y densidades más altas, las tecnologías de vías seguirán avanzando, planteando a los ingenieros nuevos retos y oportunidades. Dominar los principios y técnicas que se exponen en este artículo le ayudará a diseñar productos de PCB con un rendimiento y una fiabilidad extraordinarios.